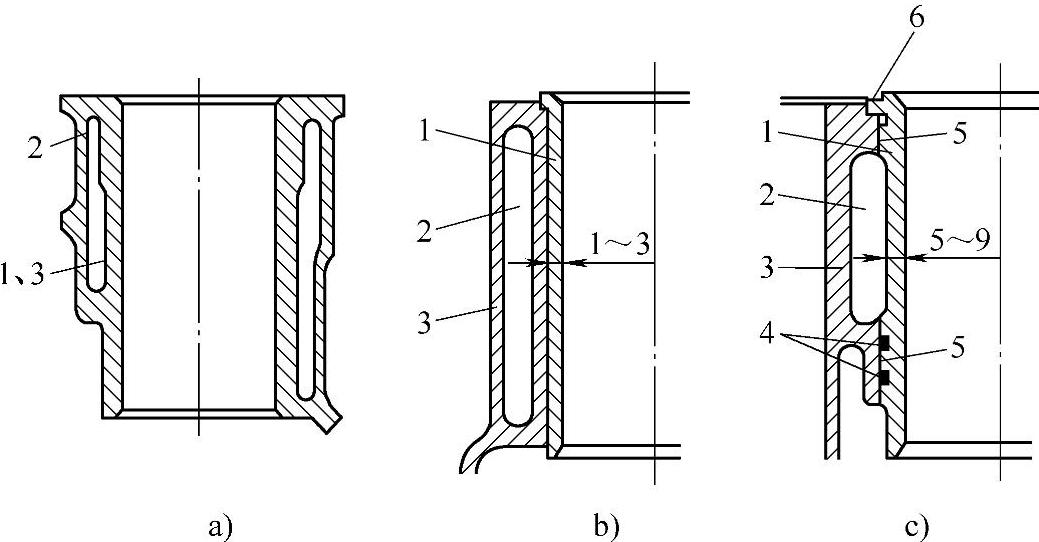

气缸的结构形式有三种,即无气缸套式、干式气缸套式和湿式气缸套式。

(1)无气缸套式 缸体不镶嵌任何气缸套,在缸体上直接加工出气缸(见图2-6a),其优点是气缸的中心距离短,可使柴油机的整体质量和尺寸减小;而且,缸体的刚度大,工艺性好。缺点是为了保证气缸的耐磨性,整个气缸体必须用耐磨铸铁制造,或在铝合金气缸内表面进行多孔镀铬,提高了制造成本。

(2)干式气缸套式 在一般灰铸铁缸体或铝合金缸体的气缸套座孔内压入或装入干式气缸套(见图2-6b)。干式气缸套不直接和冷却水接触。采用合金铸铁离心铸造的干式气缸套壁厚为1~3mm,精密拉伸的钢制气缸套壁厚为10~15mm。干式气缸套的外圆表面和气缸套座孔内表面均需进行精加工,以保证几何精度并方便拆装。气缸套和座孔的配合多采用动配合,常用间隙为0.17~0.37mm。干气缸套式缸体的优点是刚度大,气缸的中心距较小,质量轻,密封性好,以及加工工艺简单。但是拆装较为困难,且传热较差温度分布不均匀,容易发生局部变形。

(3)湿式气缸套(见图2-6c)气缸套的外表面直接和冷却水接触。湿式气缸套常用高磷合金铸铁制造,其壁厚一般为5~9mm。

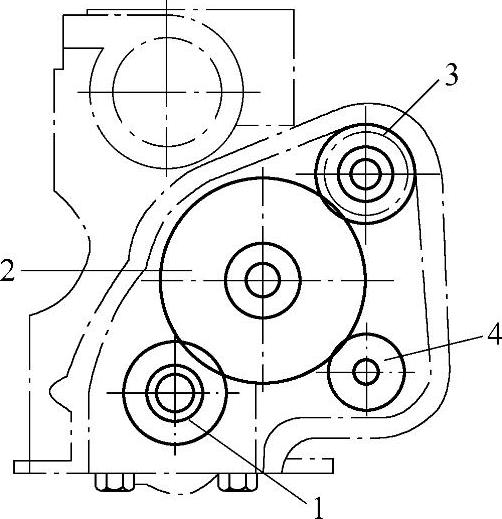

图2-5 NT855型柴油机传动齿轮的布置

1—曲轴正时齿轮 2—凸轮轴正时齿轮 3—附件驱动齿轮 4—机油泵驱动齿轮

图2-6 气缸结构型式

a)无气缸套 b)干式气缸套 c)湿式气缸套

1—气缸套 2—水套 3—气缸体 4—气缸套封水圈 5—定位带 6—凸缘

湿式气缸套以精加工的上下2个定位带5支承在气缸体中作为径向定位,轴向定位是利用上端的凸缘6与缸体顶部的相应支承面来实现。湿式气缸套轴向定位支承面也可以设在缸体的其他部位,而且支承面越低对气缸套上部和活塞的冷却越有利。为了密封气体和冷却水,一般在气缸套凸缘下面垫有紫铜片。下密封带上镶有1~3个耐油橡胶密封圈,橡胶密封圈既可装在气缸套下定位带环形槽中,也可装在缸体气缸座孔上的环形槽内。气缸套装入后,顶面略高出气缸体顶平面0.05~0.15mm,这样在拧紧气缸盖螺栓或螺母后,气缸垫在该处承受较大的压紧力,以保证气缸的密封性,防止冷却水套内的冷却液和气缸内的高压气体窜漏。

湿式气缸套直接与冷却水接触,因此散热条件好。气缸体本身不具有密封水套,缸体铸造容易。缸套上下支承定位带与缸体相应部位是动配合,拆装修理方便。但刚度较差,易漏水。湿式气缸套广泛应用于柴油机,也有部分汽油机采用湿式气缸套。

康明斯B系列柴油机(4缸或6缸)采用无气缸套式缸体,为了提高气缸孔的耐磨性能及活塞与气缸孔间的良好磨合,精加工后采用交叉小平顶珩磨工艺,在内壁形成网纹,有利于工作时存油,以及提高摩擦副的耐磨性能。当气缸磨损后,可在机体上加装薄壁干式气缸套。

康明斯B系列柴油机镶干式气缸套时,必须先按规定尺寸镗缸体底孔并留下止口,然后采取下述工艺压装:(www.daowen.com)

1)将气缸套放入冰箱内冷却到零下20℃,保持1h以上。

2)气缸套冷却后将每个气缸孔内表面涂loctite620胶(乐泰620胶),此胶具有抗高温耐腐蚀并能有效保护缸体与缸套的过盈配合的特点。

3)双手戴好防护手套,将冷冻后的气缸套(外径减少0.05~0.07mm,气缸体与气缸套的过盈量为0.05~0.08mm)压入气缸孔。

4)用专用工具轻轻敲打气缸套,使气缸套与气缸体的下止口面充分接触。

若不按上述工艺,而是按规定尺寸镗好缸体底孔后直接把气缸套压入,会导致气缸套不同程度的缩变,柴油机使用后不久会出现缸套窜动、冷却不良等现象。

康明斯C、N、K系列柴油机采用单体可拆卸合金铸铁制成的湿式气缸套,缸套内表面有磷化物涂层,增强了储油能力和抗磨能力。上径向定位带(称为上支承定位带)和气缸套座孔之间的配合为过盈配台,过盈量为0.02~0.08mm。下径向定位带(称为下支承密封带)与气缸体为间隙配合。气缸套装入座孔后,气缸套顶平面略高于气缸体上端面,C系列柴油机的缸套凸出量为0.025~0.122mm,K19型柴油机的缸套凸出量为0.08~0.15mm,K50型柴油机的缸套凸出量为0.152~0.203mm。

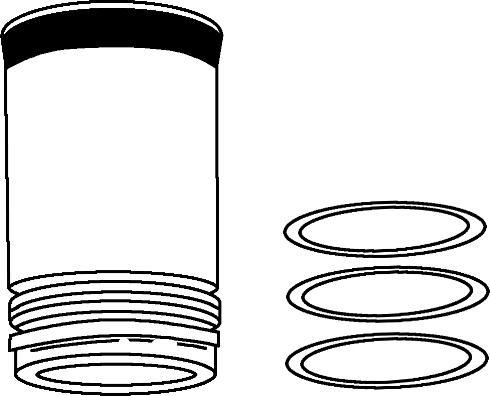

C系列柴油机气缸套的下支承密封带位于缸套的中部,一道密封环槽,仅靠一道橡胶圈实现密封,如图2-7所示。

N系列柴油机气缸套下部共有三道密封圈,第一道缝隙密封圈挤压在机体内孔斜面上。可减小缸套工作时摆动的幅度,避免缸套穴蚀,最下一道密封圈的材料为耐油耐热性较好的有机硅,以防止机油渗入冷却水中。缸套较短较厚,不易振动。

K系列柴油机气缸套的下支承密封带位于缸套的中下部,三道密封环槽,安装三道密封圈实现密封。第一道密封圈为矩形圈,材质为腈橡胶密封环,装入后,部分和冷却水接触,既能防止配合面生锈,便于拆装,又能借其吸振,减轻穴蚀,表面呈蓝色。中间一道为圆形圈,材质为乙烯丙烯合成橡胶密封环,抗热性和耐压缩性好,表面为黑色。底部一道也是圆形圈,材质为硅树脂橡胶,耐油性好,表面为红色。三道密封圈的相互位置在维修更换时不能装错。如图2-8所示。

图2-7 C系列柴油机气缸套

图2-8 K系列柴油机气缸套

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。