自然界中,存在各种能源,如风力、水力、燃料等。利用这些能源,通过机械的作用,产生动力,这种机械即为发动机。使用燃料(如柴油或汽油)在发动机气缸内部燃烧,将燃烧后释放出的热能转换为机械能的机器,称为内燃机。柴油机是内燃机的一种,它利用柴油燃烧产生的热能,推动活塞运动,对外输出机械能。

1.柴油机的基本结构

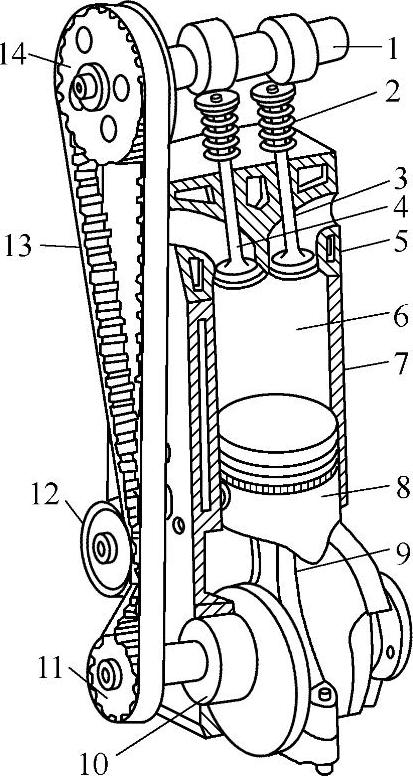

如图1-1所示,圆筒形的气缸内装有一个活塞,气缸上部装有气缸盖,活塞顶部与气缸盖之间构成的密闭空间为燃烧膨胀空间。燃料燃烧推动活塞沿气缸中心线上下往复运动,活塞通过连杆与曲轴连接,将往复运动转换成曲轴的旋转运动。曲轴两端支承在曲轴箱的轴承上,曲轴的尾端装有盘形飞轮。气缸盖上安装有进、排气门,根据工作需要开启或关闭。

2.基本名词术语

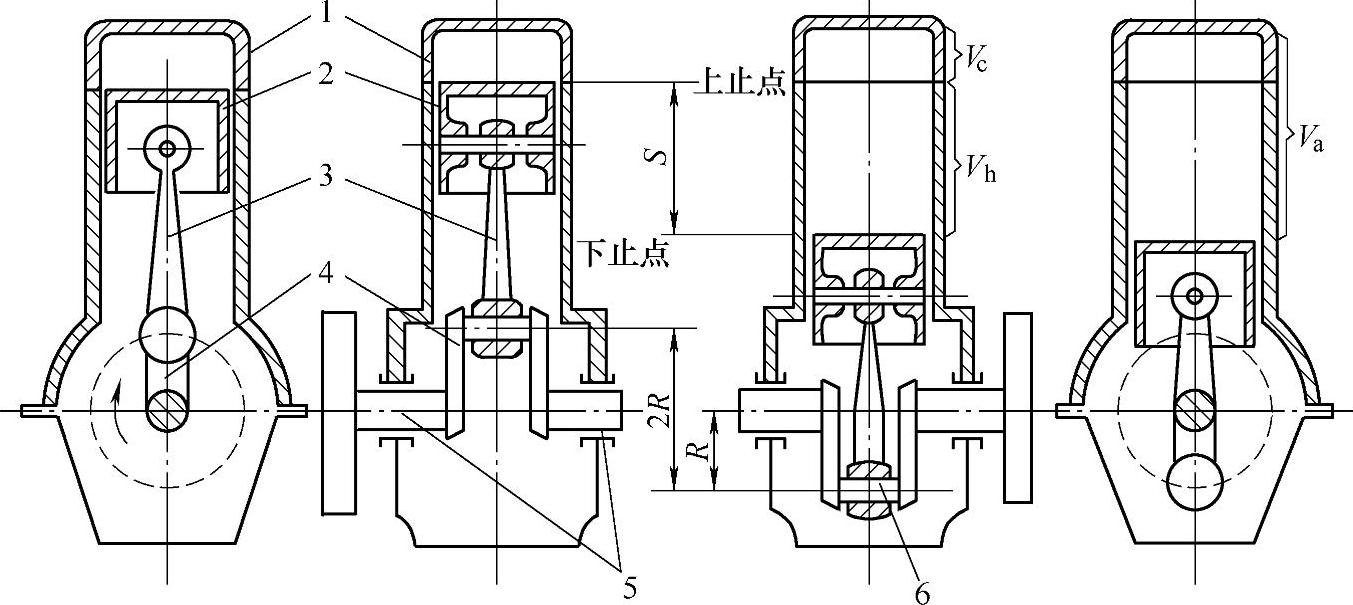

柴油机已发展成为一门比较成熟的技术学科,产生了一批专门的技术术语。在了解柴油机的基本工作原理前,要先了解下面基本名词术语的含义,如图1-2所示。

(1)上止点和下止点 活塞往复运动到达的最高位置叫做上止点,最低位置叫做下止点。

(2)活塞行程 活塞在气缸内由上止点移到下止点(或由下止点移到上止点)所运行的距离称为活塞行程,通常以符号S表示。

曲轴每旋转半周(即180°),移动一个活塞行程。用字母R表示曲臂旋转半径(曲轴的主轴中心到连杆轴中心的距离),则S=2R,即活塞行程等于曲臂旋转半径的两倍。

图1-1 柴油机的基本结构

1—凸轮轴 2—气门弹簧 3—进气门 4—排气门 5—气缸盖 6—气缸 7—机体 8—活塞 9—连杆 10—曲轴 11—曲轴同步带轮 12—张紧轮 13—同步带 14—凸轮轴同步带轮

(3)工作循环 柴油机每产生一次动力,必须经过的进气、压缩、做功、排气一系列连续过程称为柴油机的工作循环。

(4)燃烧室容积 活塞位于上止点时,活塞顶与气缸、气缸盖之间所形成的空间(即活塞顶上方的容积)称为燃烧室容积,用Vc表示。

(5)气缸工作容积 活塞自上止点移动到下止点所让出的空间称为气缸工作容积,又称活塞排量,用Vh表示。实际上,气缸工作容积就是上止点到下止点之间的气缸容积。

图1-2 内燃机的基本名词术语图示

1—气缸 2—活塞 3—连杆 4—曲轴 5—主轴颈 6—曲轴连杆轴颈

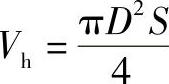

若已知气缸的直径为D,活塞行程为S,则

柴油机的排量即为所有气缸工作容积的和。

(6)气缸总容积 活塞位于下止点时,其顶部上方的气缸容积称为气缸总容积,用Va表示。

气缸总容积等于燃烧室容积与气缸工作容积之和。即Va=Vc+Vh

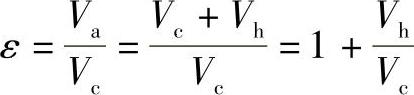

(7)压缩比 气缸总容积与燃烧室容积的比值称为压缩比。换句话说,压缩比就是活塞从下止点到达上止点时,气缸总容积与气缸内气体被压缩后体积的比值,用ε表示。即

压缩比是柴油机的重要指标,压缩比越大,柴油机气缸内工作条件越好。柴油机压缩比大于汽油机,因而具有更好的动力性和经济性。(https://www.daowen.com)

3.四冲程柴油机的基本工作原理

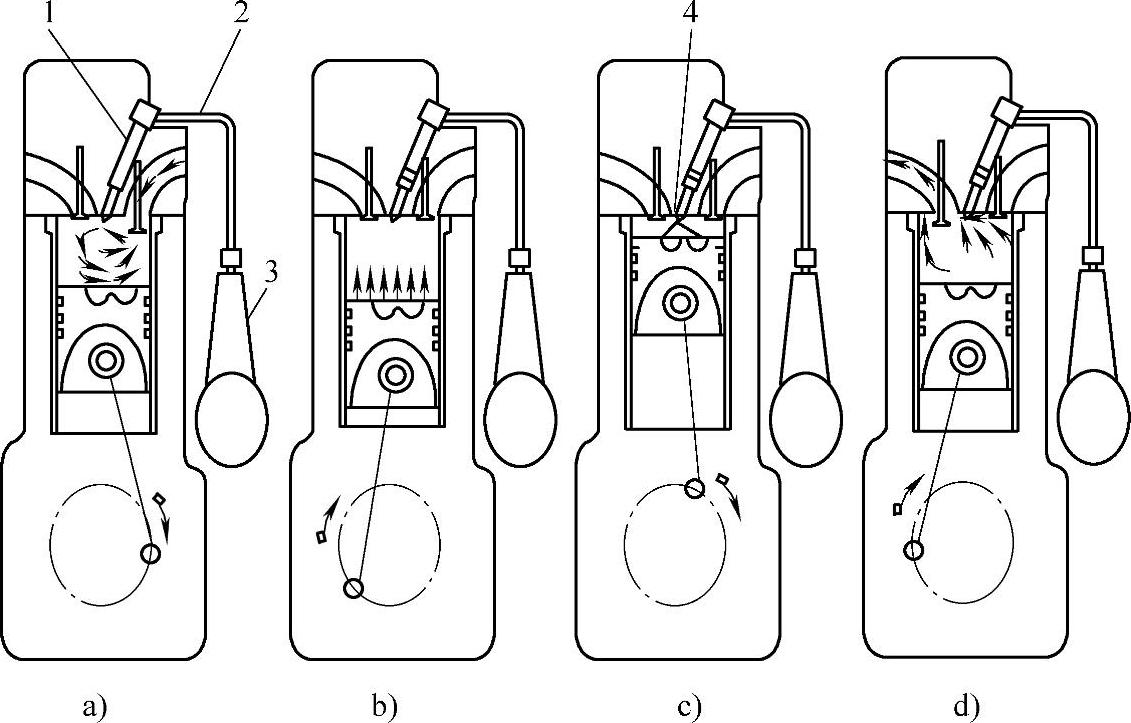

柴油机将柴油燃烧产生的热能转变为做功的机械能时,其每个工作循环都要经过进气、压缩、做功和排气四个过程。凡是活塞在气缸里上下运动四次、曲轴旋转两周(720°)完成一个工作循环的柴油机,称为四冲程柴油机。四冲程柴油机的工作原理可描述如下:

(1)进气过程 进气过程是气缸内吸入新鲜空气的过程,如图1-3a所示。这个过程开始时,活塞位于上止点,当曲轴通过连杆使活塞从上止点向下止点运动时,气缸容积增大,气缸内压力降低,这时进气门开放,排气门关闭,在气缸内外气压差的作用下,外界空气被吸入气缸。活塞到达下止点时,进气门关闭,进气过程结束。此时,气缸内的压力约为75~95kPa(0.75~0.95kgf/cm2),温度约为50~70℃。

(2)压缩过程 压缩过程是提高缸内空气的温度和压力,为燃料的燃烧创造良好条件的过程,如图1-3b所示。当曲轴继续旋转,带动活塞由下止点向上止点运动时,进、排气门均关闭,进入气缸内的空气被压缩,气体的温度和压力升高。当压缩过程终了时,气缸内的压力可达3.5~4.5MPa(35~45kgf/cm2),温度可达500~700℃。这个温度比柴油的自燃温度(柴油在空气中不用火焰去点燃而能自行燃烧的最高环境温度,一般为300℃左右)高200~400℃,从而保证喷入的柴油能自行着火燃烧。

压缩过程终了时气缸内的压力和温度,主要与压缩比有关。压缩比越大,压缩终了时气体的压力和温度便越高,这就有利于燃料的燃烧和燃气的膨胀,从而提高柴油机的功率和经济性。但柴油机的压缩比过大,燃烧时产生的最高压力将增加过多,以致机件受力过大,磨损加剧而使柴油机的寿命缩短。因此,现代柴油机的压缩比一般为16~20。

图1-3 四冲程柴油机工作原理

a)进气过程 b)压缩过程 c)做功过程 d)排气过程

1—喷油器 2—高压油管 3—喷油泵 4—燃烧室

(3)做功过程 做功过程是指燃料燃烧和燃气膨胀做功的过程,如图1-3c所示。在这个过程中,进、排气门仍关闭。当活塞运动接近上止点时,安装在气缸盖上的喷油器将柴油以雾状喷入气缸,雾状柴油与高温空气接触,随后自行着火燃烧,故柴油机又称为压燃式内燃机。由于燃烧释放出大量的热,使气缸内的压力和温度迅速升高,燃烧时最高温度可达1700~2000℃,最高压力可达5~10MPa(50~100kgf/cm2)。高温、高压的燃气急剧膨胀,推动活塞从上止点向下止点运动,带动曲轴、飞轮旋转,对外做功。由于喷油和燃烧要持续一段时间,所以虽然活塞开始向下运动,但气缸内的压力并不立即下降。随着活塞的继续下行,气缸内的压力和温度很快降低。活塞运动到达下止点,做功过程结束时,气缸内的温度下降到800~900℃,压力下降到300~400kPa(3~4kgf/cm2)。

(4)排气过程 排气过程是从气缸中排出废气的过程,如图1-3d所示。这个过程开始时,排气门开放,活塞借曲轴旋转的惯性力又从下止点向上止点运动,于是废气在气缸内残存的压力和活塞向上运动的推力作用下,被排出气缸。活塞到达上止点时,排气过程结束。由于燃烧室容积的存在,因此在排气过程中不可能将废气排除干净,气缸内仍留有少量的废气;又因废气在排出过程中,排气门、排气管、消声器等将产生一定的阻力,使废气难以顺畅排出,因而排气过程终了时,气缸内的压力仍有0.11~0.12MPa(1.1~1.2kgf/cm2),温度为400~700℃。

排气过程结束后,紧接着开始下一个工作循环,重复进行以上4个过程。如此周而复始,使柴油机不断地产生动力,将热能转化成机械能,对外做功。

4.多缸机的工作顺序

从上面单缸四冲程柴油机工作原理可知,在4个冲程中,只有1个活塞冲程做功,其余3个冲程则是为做功冲程作准备。单缸柴油机曲轴每旋转两周,只有半周产生动力,其余一周半依靠惯性力来维持转动。因而,做功冲程的转速要比其他3个冲程的转速大,所以曲轴的转速是不均匀的,柴油机运转也是不平稳的。为了使运转平稳均匀,柴油机可采用有2个或2个以上的气缸,各气缸的活塞与连杆都连接在同一根曲轴上,根据气缸数目和排列方式的不同,按照一定的工作顺序,使各缸的做功冲程相互间隔一定的曲轴转角,交错地进行工作。

常见的多缸机有2、4、6、8、12缸等。依据气缸排列方式的不同,又可分为直列式和V式等。

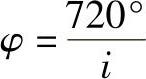

在多缸四冲程柴油机中,曲轴每转两圈,即在曲轴旋转720°的时间内,每个气缸各自完成1个工作循环,且各缸工作冲程的间隔时间应当相等,即在2个依次着火的气缸之间,曲轴转过的角度应该一样。这个间隔时间靠曲轴上各个曲柄相互错开一个角度来保证。这个角度称为曲柄夹角,以符号φ表示。则

式中,i表示柴油机的气缸数,如6缸直列式柴油机,其曲柄夹角为120°。

为了使用和管理的方便,多缸柴油机常将气缸编号。对于直列式,气缸编号从自由端开始为第一缸,向功率输出端依次编号。对于V形柴油机,气缸的编排顺序一般是先从右列(面对自由端看)自由端开始为第一缸,并向功率输出端依次编号,然后再从左列自由端接着排下去。

在多缸柴油机中,各个气缸并不是依气缸排列顺序着火,而是有一定的先后顺序,称之为着火顺序。如4缸直列式柴油机,其着火顺序为1—3—4—2;6缸直列式柴油机为1—5—3—6—2—4。对于V形柴油机,一般采用“插入着火式”,即每一单列气缸的着火顺序及着火间隔完全相同,而总的着火顺序则在二列间相互嵌插。着火顺序可避免相邻两缸接连着火,从而提高柴油机运转的平稳性,使曲轴受力均匀,动力平衡性能好。

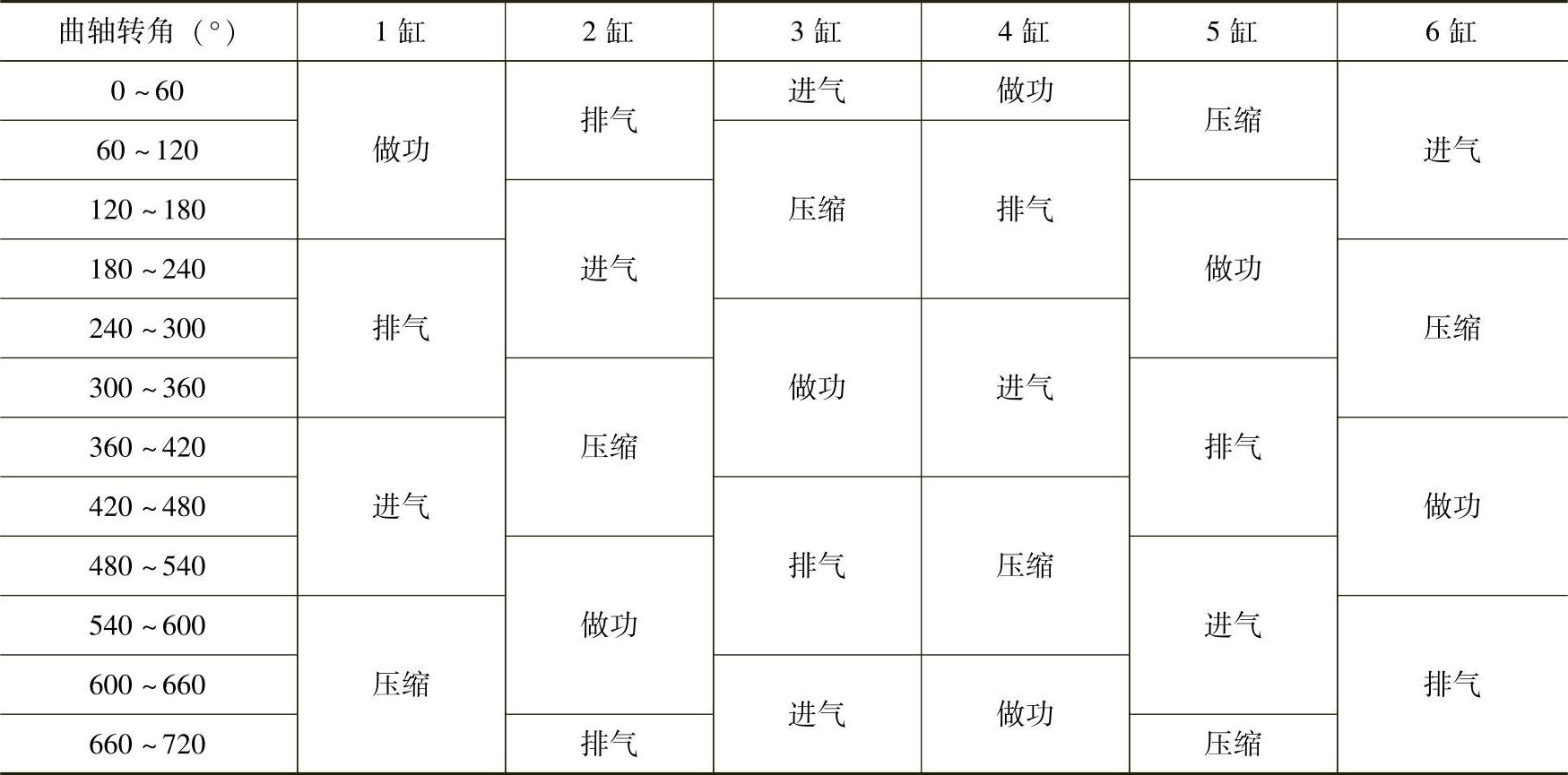

康明斯6BT型柴油机为6缸直列式柴油机,其工作顺序为1—5—3—6—2—4。6BT柴油机各缸工作状况与曲轴转角的关系见表1-1。

表1-1 6BT柴油机各缸工作状况与曲轴转角关系表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。