工程上提高轴的强度和刚度的常规办法有:改用高强度钢,提高轴的强度;加大轴的直径,提高轴的强度和刚度。但加大直径使零件尺寸增大及质量增加,导致整个设备质量增加。因此,应重点在轴和轴上零件的结构、工艺以及轴上零件的安装布置上采取相应的措施,以提高轴的承载能力。

1. 采取相应措施以减小轴的载荷

1)合理设计轴的支点位置,提高轴的强度和刚度

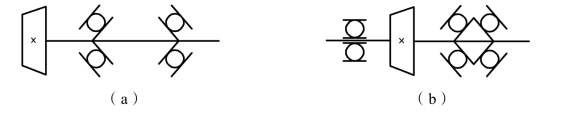

锥齿轮传动中,通常小齿轮悬臂布置[图11.16(a)]。若改为简支结构[图11.16(b)],则不仅可提高轴的强度和刚度,还可以改善锥齿轮的啮合状况[但从结构设计来讲,不及图11.17(a)简便,故一般不被采用]。此外,一对角接触向心轴承支承的轴,零件悬臂布置时采用轴承“反装”结构,可减小悬臂长度;零件简支布置时采用轴承“正装”结构,可缩短支承跨度。这些都有利于提高轴的强度和刚度。

图11.16 小锥齿轮轴承支承方案简图

2)合理布置轴上零件,减小轴的载荷

当转矩由一个传动件输入,而由几个传动件输出时,为了减小轴上的扭矩,应将输入件放在中间,而不要置于一端。输入转矩为T1 =T2 +T3 +T4,轴上各轮按图11.17(a)的布置方式,轴所受最大扭矩为T2+T3+T4,如改为图11.17(b)的布置方式,最大扭矩仅为T3+T4。

3)改进轴上零件结构,减小轴上载荷

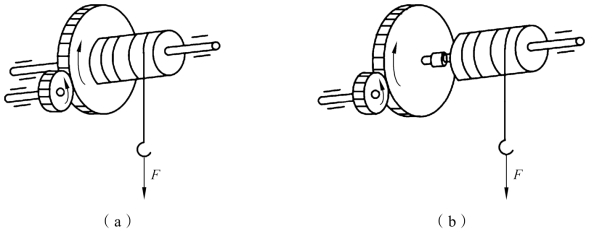

起重卷筒的两种安装方案中,图11.18(a)所示的方案是大齿轮和卷筒连在一起,转矩经大齿轮直接传给卷筒,卷筒轴只受弯矩而不受扭矩;而图11.18(b)所示的方案是大齿轮将转矩通过轴传到卷筒,因而卷筒轴既受弯矩又受扭矩。在同样的载荷 F作用下,图11.18(a)中轴的直径显然可比图11.18(b)中的轴径小。

4)采用力平衡或局部相互抵消的办法,减小轴的载荷

例如,同一轴上的两个斜齿轮或蜗杆、蜗轮,只要正确设计轮齿的螺旋方向,可使轴向力相互抵消一部分。单独一对斜齿轮传动,必要时可用人字齿轮传动代替,使轴向力内部抵消。又如,行星轮减速器,可以对称布置行星轮,使太阳轮轴只受转矩不受弯矩。

图11.17 轴上零件的布置

图11.18 起重卷筒的两种安装方案

5)优先采用固定心轴(www.daowen.com)

相对于转动心轴,固定心轴的载荷状况更好。

2. 改进轴的结构以减小应力集中的影响

轴通常是在变应力条件下工作的,轴的截面尺寸发生突变处要产生应力集中,轴的疲劳破坏往往在此处发生。为了提高轴的疲劳强度,应尽量减少应力集中源和降低应力集中的程度。

(1)相邻阶梯的轴径比D/d不能超过1.4。同时,轴肩处应采用较大的过渡圆角半径r来降低应力集中。一般取r=d/20~d/10。但对定位轴肩,还必须保证零件得到可靠的定位。当靠轴肩定位的零件的圆角半径很小时(如滚动轴承内圈的圆角),为了增大轴肩处的圆角半径,可采用内凹圆角[图11.19(a)]或加装隔离环[图11.19(b)]的方法。

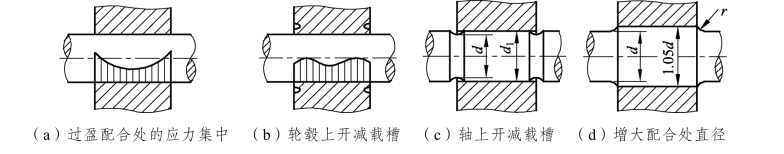

(2)当轴与轮毂为过盈配合时,配合边缘处会产生较大的应力集中[图11.20(a)]。为了减小应力集中,可在轮毂上或轴上开减载槽[图11.20(b)、(c)],或者加大配合部分的直径[图11.20(d)]。由于配合的过盈量越大,引起的应力集中也越严重,因而在设计中应合理选择轮毂与轴的配合。

图11.19 轴肩过渡结构

图11.20 轮毂配合处的应力集中及其降低方法

注:图(b)应力集中系数K0减小15%~25%,图(c)d1=(1.06~1.08)d (Kσ约减小40%),图(d)r>(0.1~0.2)d(Kσ减小30%~40%)。

(3)尽量避免在轴上受应力较大部位采用弹性挡圈定位。因为安装弹性挡圈的槽会产生很大的应力集中,提高疲劳断裂的危险。

(4)用盘铣刀加工的键槽比用键槽铣刀加工的键槽在过渡处对轴的截面削弱较为平缓,因而应力集中较小。渐开线花键比矩形花键在齿根处的应力集中小,在轴的结构设计时应多加考虑。此外,由于切制螺纹处的应力集中较大,故应尽可能避免在轴上受载较大的区段切制螺纹。

3. 改进轴的表面质量以提高轴的疲劳强度

轴的表面粗糙度和表面强化处理方法也会对轴的疲劳强度产生影响。轴的表面越粗糙,疲劳强度也越低。因此,应合理减小轴的表面及圆角处的加工粗糙度值。当采用对应力集中甚为敏感的高强度材料制作轴时,表面质量尤应予以注意。

对配合轴段进行表面强化处理,可有效提高轴的抗疲劳能力。表面强化处理的方法有表面高频淬火等热处理,表面渗碳、氰化、氮化等化学热处理,碾压、喷丸等强化处理。通过碾压、喷丸进行表面强化处理时,可使轴的表层产生预压应力,从而提高轴的抗疲劳能力。

4. 采用空心轴,提高轴的刚度

采用空心轴对提高轴的刚度、减小轴的质量具有显著的作用。由计算知,内外径之比为0.6的空心轴与质量相同的实心轴相比,截面系数可增大70%。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。