轴类零件的主要作用是支承传动零件并传递运动和动力,它是一类用量很大,且占有重要地位的结构件。如机床主轴、内燃机曲轴、汽轮机转子轴、汽车半轴和船舶推进器轴等是各种机械中关键性的基础零件,所有回转零件,如齿轮、皮带轮、螺旋桨等都要安装在轴上,轴的质量直接影响机械的运转精度和工作寿命。

1.轴的受力分析及性能要求

1) 轴的受力分析

转轴在工作时承受弯曲和扭转应力的复合作用; 芯轴只承受弯曲应力; 传动轴主要承受扭转应力。除固定芯轴外,所有做回转运动的轴所受应力都是对称循环变化的,即轴在交变应力状态下工作。

另外,轴在花键、轴颈等部位和其配合零件(如轮上的花键孔或滑动孔、滑动轴承)之间有摩擦和磨损,工作中轴还会受到一定程度的过载和冲击。

2) 对轴类材料的性能要求

(1) 具有较高的强度、足够的刚度及良好的韧性。

(2) 具有较高的疲劳强度,防止疲劳断裂。

(3) 在相对运动的摩擦部位,如轴颈、花键等处应具有较高的硬度和耐磨性。

(4) 具有一定的淬透性,保证轴的淬硬层深度为半径的1/3 ~1/2。

2.轴类零件的选材及热处理

轴类零件一般按强度、刚度计算和结构要求两方面进行零件设计和选材。通过强度、刚度计算保证轴的承载能力,防止过量变形和断裂失效。结构要求保证轴上零件的可靠固定与拆装,并使轴具有合理的结构工艺性和运转的稳定性。

轴类零件的形状、尺寸及受力情况差别很大,如汽轮机转子轴的直径可达1 m 以上,受力很大; 普通机床主轴的直径大多在100 mm 以下; 而钟表轴的直径在0.5 mm 以下,受力极小。因此,轴的选材及热处理也是多种多样的。轴的材料主要是碳素结构钢和合金结构钢,一般锻造件或轧制型材为毛坯。

(1) 轻载、低速、不重要的轴可选用Q235、Q255、Q275 等碳素结构钢,这类钢通常不进行热处理。

(2) 受中等载荷而且精度要求一般的轴常用优质碳素结构钢,如35、40、45、50 钢,其中45 钢应用最多。为改善其力学性能,一般要进行正火或调质处理。要求轴颈等处耐磨时,还可以进行表面淬火和低温回火。

(3) 受较大载荷或要求精度高的轴以及处于强烈摩擦或高、低温等恶劣条件下工作的轴应选用合金钢,常用的有20Cr、40MnB、40Cr、40CrNi、20CrMnTi、12CrNi3、38CrMoAlA、9Mn2V 和GCr15 等钢。根据合金钢的种类及轴的性能,应采用调质、表面淬火、渗碳、渗氮、淬火、低温回火等热处理工艺,以发挥合金钢的潜力。

近年来,球墨铸铁和高强度铸铁已越来越多地作为制造轴的材料,如内燃机曲轴、普通机床的主轴等,其热处理方法主要是退火、正火、调质及表面淬火等。如某厂用球墨铸铁代替45 钢制造X62WT 万能铣床主轴,试用结果表明,球墨铸铁的主轴淬火后硬度为52 ~58 HRC,且变形量比45 钢还小。

3.以机床主轴为模块讨论(https://www.daowen.com)

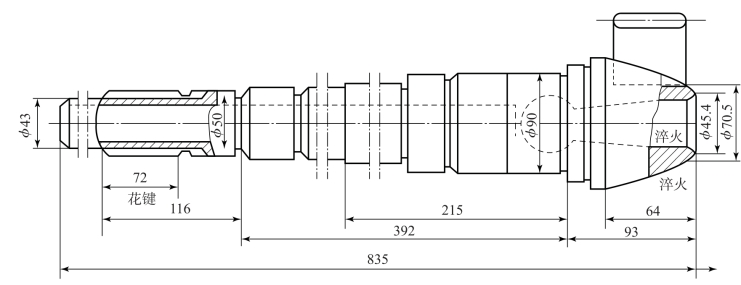

机床主轴一般承受中等载荷作用,中等转速并承受一定的冲击力。图8 -6 所示为普通车床变速箱的主轴。

图8-6 普通车床变速箱的主轴

该轴由滚动轴承支承工作,承受中等循环载荷及一定冲击载荷作用,转速中等,有装配精度要求,一般选用45 钢制造,其热处理技术条件如下。

(1) 5152,220 ~250 HBW,组织为回火索氏体。

(2) 内锥孔及外圆锥面,5 141 L,45 ~48 HRC,组织为回火托氏体和少量回火马氏体。

(3) 花键部位,521,248 ~52 HRC,组织为回火托氏体和回火马氏体。

主轴是机床的主要零件之一,其质量好坏直接影响机床的精度和寿命,故制定一个合理的工艺路线以达到热处理技术要求尤为重要。

1) 工艺路线

下料→锻造→正火→粗加工→调质→精加工(花键除外) →内锥孔及外圆锥面盐浴局部淬火、低温回火→粗磨(外圆、内锥孔及外圆锥面) →铣花键→花键感应加热表面淬火、低温回火→精磨。

2) 热处理工序的作用

(1) 正火的目的是消除残余应力,改善组织,得到合适的硬度(170 ~230 HB),便于机械加工,并为调质处理做准备。

(2) 调质处理的目的是使主轴获得良好的综合力学性能,提高疲劳强度和抗冲击能力,调质后硬度为200 ~230 HB,组织为回火索氏体。为了更好地发挥调质效果,常将调质安排在粗加工后进行。

(3) 局部淬火和低温回火在内锥孔及外圆锥面进行,以获得较高的硬度和耐磨性。

(4) 感应淬火和低温回火(220 ℃~230 ℃) 在花键部位进行,以提高其表面的硬度和耐磨性,消除残余应力,保证装配精度。

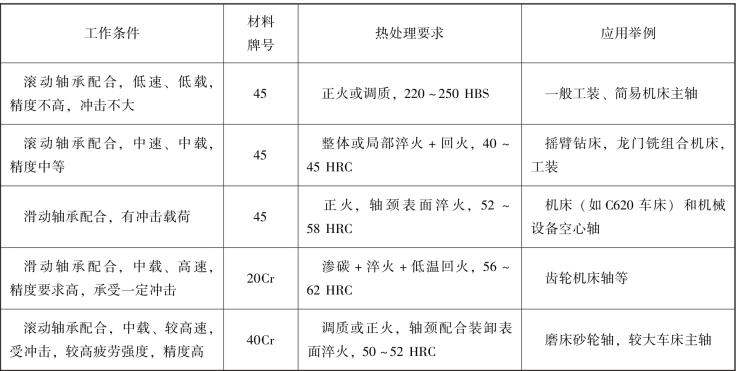

解释一下,在这里圆锥部分的淬火应与花键的淬火分开进行,目的是减少变形,圆锥部分淬火及低温回火后用粗磨纠正淬火变形,然后再进行花键部分加工与表面热处理,最后用精磨来消除总的变形,从而保证主轴的装配质量。不同工作条件下轴类零件的选材及热处理要求见表8 -7。

表8-7 不同工作条件下轴类零件的选材及热处理要求

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。