热处理是改善机械零部件使用性能的主要方法之一。在机械制造过程中,大多数零部件都要进行热处理。另外,在零件设计、选材及制定加工工艺路线时也要考虑热处理问题。因此,合理选材、正确运用热处理方法及妥善安排工艺路线是非常重要的。

1.热处理的技术条件

热处理的技术条件主要包括最终热处理方法及热处理应达到的力学性能指标等,一般由设计者标注在零件图上,可用文字扼要说明,推荐采用GB/T 12603—1990 所规定的热处理工艺符号及技术条件标注方法,并标出应达到的力学性能指标及其他要求。如对渗碳零件除应标明渗碳淬火、回火后的硬度及渗碳层深度外,还要标明渗碳部位,对重要渗碳体还应提出对纤维组织的要求。表面淬火的零件除应标明淬硬层硬度、淬硬层深度外,也应表示出淬硬层部位,有的还应提出对显微组织及限制度的要求。

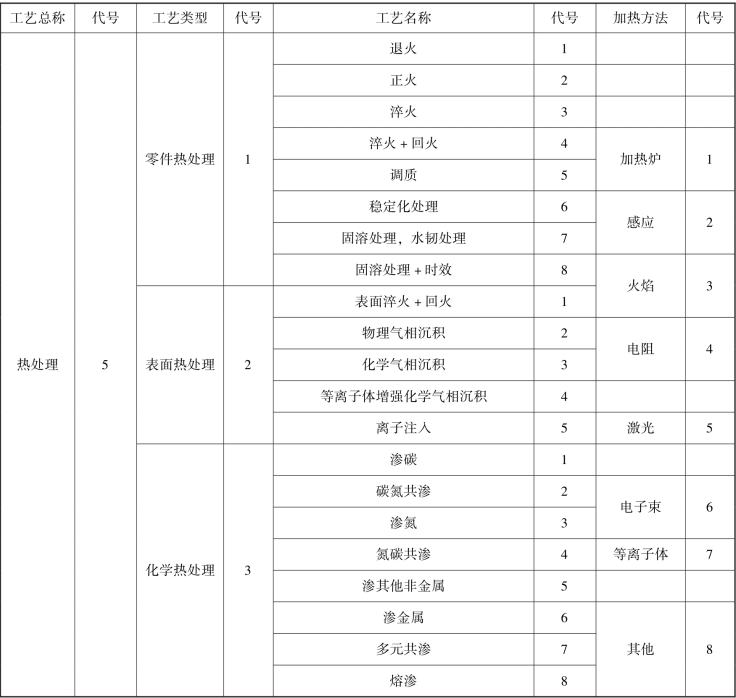

标注热处理条件时,应采用国家标准规定的《金属热处理工艺分类及代号》 来规范标注,如图8 -3 所示。

图8-3 热处理工艺代号

热处理工艺代号是由基础分类工艺代号和附加分类工艺代号组成的,在基础分类工艺代号中根据工艺类型、工艺名称和实现工艺的加热方法,将热处理工艺按三个层次进行分类,见表8-2。附加分类是对基础分类中某些工艺的具体条件进一步细化,包括各种热处理加热介质、退火工艺方法、淬火介质或冷却方法、渗碳和碳氮共渗后的冷却方法等,见表8-3 ~表8-6。

表8-2 热处理工艺分类及代号

表8-3 加热介质及代号

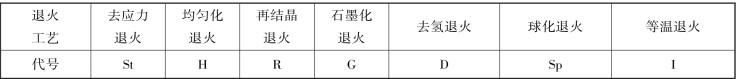

表8-4 退火工艺及代号

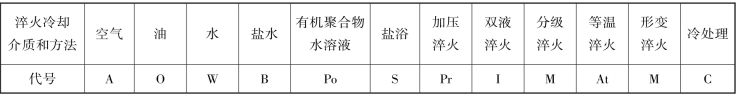

表8-5 淬火介质、冷却方法及代号

表8-6 渗碳、碳氮共渗后的冷却方法及代号

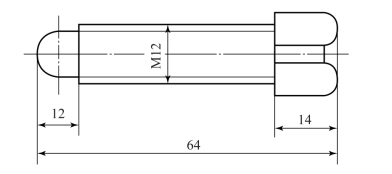

例如,图8 -4 所示为45 钢螺钉零件图,热处理技术要求中,5154 表示采用电阻加热方法对螺钉进行整体调质处理,调质处理后硬度应达到230 ~250 HBW; 5213 表示对螺钉尾部进行火焰加热表面淬火和回火,热处理后表面硬度应达到42 ~48 HRC。

图8-4 45 钢螺钉零件图(https://www.daowen.com)

(1) 材料: 45 钢; (2) 热处理技术条件: 5154,230 ~250 HBW; 尾部,5213,42 ~48 HRC

2.热处理的工序位置

热处理是机械制造过程中的重要工序,正确使用热处理方法、合理安排热处理工序在零部件加工工艺路线中的位置,对于改善钢的切削性能、保证零部件的质量、满足使用性能的要求有着重要意义。

预备热处理包括退火、正火和调质处理等,退火与正火通常被安排在零件或毛坯生产之后、切削加工之前,其目的是消除残留应力,调整组织,改善切削加工性能,为最终热处理做准备。

退火: 将工件加热到适当温度,根据材料和工件尺寸采用不同的保温时间,然后进行缓慢冷却,目的是使金属内部组织达到或接近平衡状态,或者是使前道工序产生的内部应力得以释放,获得良好的工艺性能和使用性能,或者为进一步淬火做组织准备。

正火: 或称常化,是将工件加热到适宜的温度后在空气中冷却,正火的效果同退火相似,只是得到的组织更细,常用于改善材料的切削性能,也有时用于对一些要求不高的零件作为最终热处理。

淬火: 将工件加热保温后,在水、油或其他无机盐溶液、有机水溶液等淬冷介质中快速冷却。淬火后钢件变硬,但同时变脆。

回火: 为了降低钢件的脆性,将淬火后的钢件在高于室温而低于650 ℃的某一适当温度进行较长时间的保温,再进行冷却。

调质处理一般安排在粗加工之后、精加工之前,目的是获得良好的综合力学性能,并为最终热处理做准备。粗加工之前一般不进行调质处理,以免粗加工时将表层大部分调质组织切除而失去调质处理的意义。对于使用性能要求不高的零件,退火、正火和调质处理也可作为最终热处理。

最终热处理包括淬火、回火、表面热处理及化学热处理等,其目的是获得零部件所需的使用性能。零部件在最终热处理后,硬度较高,因此除磨削加工外,一般不进行其他形式的切削加工,故最终热处理通常安排在精加工之后。

![]()

退火、正火、淬火、回火是整体热处理中的“四把火”,其中的淬火与回火关系密切,常常配合使用,缺一不可。

![]()

任务回顾

2002 年5 月25 日下午,台湾“中华航空” 一架民航客机从我国台湾飞往香港地区,在起飞后约半小时从雷达中消失,与机场失去联络,下落不明,后被证实坠毁于澎湖海域。飞机上加上19 名机组成员及有206 名乘客无人生还。失事飞机如图8 -5 所示。

图8-5 失事飞机

任务实施

经过两年多的调查取证,中国台湾“飞航安全委员会” 于2005 年2 月25 日正式发布华航空难事故调查报告: “根据加强补片上所发现的环状摩擦痕迹、断裂面上的规则亮纹及镀铝层挤压变形现象,相信该机于解体前,机身上存在一个至少71 寸、长度足以造成机身结构失效的连续裂纹。大部分的裂纹生长的起源点为1980 年2 月7 日事故航机在香港地区发生机尾触地事件造成的刮痕处。”

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。