1.合金结构钢的用途与分类

合金结构钢是指在碳素结构钢的基础上,冶炼时加入一种或几种合金元素而获得的合金钢。如45Mn2 合金结构钢,在碳素结构钢45 钢的基础上加入钢水总量2.0%的锰,获得45Mn2 钢。

由于加入了合金元素,所以合金结构钢性能优于碳素结构钢,被广泛应用于重要的工程结构和机械零件方面,如桥梁、大型船舶、齿轮和轴类等。

常用的合金结构钢包括低合金高强度结构钢、合金渗碳钢、合金调质钢、合金弹簧钢和滚动轴承钢等。

2.低合金高强度结构钢

低合金高强度结构钢是在碳素结构钢的基础上只加少量的合金元素(最多也未超过1.0%),其强度高于碳素结构钢10% ~20% (1 t 低合金结构钢的强度可抵1.2 ~1.3 t 碳素结构钢)。低合金高强度结构钢在转炉、平炉和电炉中均可冶炼,易于加工和热处理,成本不高,并具有良好的塑性、韧性、耐蚀性和焊接性,被广泛应用于制造机械零件和工程结构,如桥梁、船体、厂房结构和输电塔架等。

1) 成分特点

(1) 含碳量低。

含碳量被控制在0.20%以下,其目的是获得较好的塑性、韧性、焊接性和冷成形能力。

(2) 合金含量低。

低合金高强度结构钢组织为铁素体和珠光体,加入锰对铁素体起固溶强化作用,使珠光体变得更细,以提高钢的强度和韧性; 加入铌、钒、钛可在钢中生成碳化物或氮化物,以阻止钢在热轧加热时奥氏体晶粒长大,保证得到细小的铁素体晶粒,同时这些碳化物或氮化物弥散分布,又能起第二相强化作用,进一步提高了钢的强度。此外,加入少量的铜、铬、镍、钛会使钢具有某种特殊性能并细化晶粒,少量的稀土元素可改善韧性和工艺性能,消除部分杂质。

锰含量一般在0.7% ~2.0%,其他各合金元素加入量不超过1.0%,总的合金含量不超过5%。

2) 热处理

低合金结构钢一般在热轧状态下使用,但为了达到零件加工时的某些性能要求,常常对其进行正火,如强度相对较低的板材等。

3) 低合金高强度钢的牌号和典型钢种

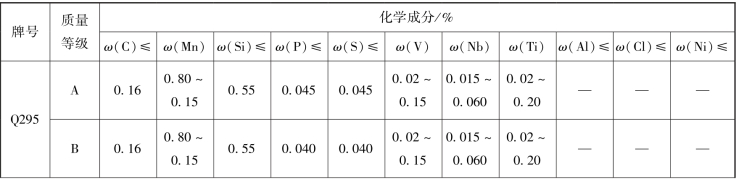

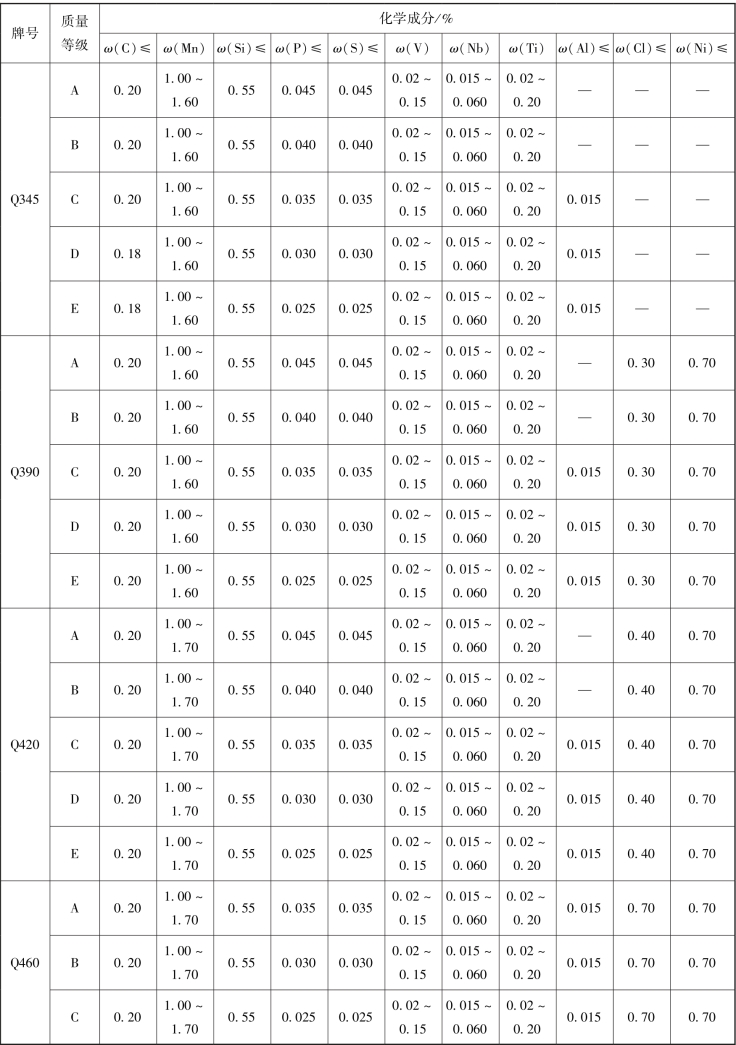

此类钢共八个牌号,牌号由屈服强度的汉语拼音首字母“Q”、屈服强度的数值及质量等级组成。质量等级有的分A、B、C、D、E 五种,有的只有C、D、E 三种。低合金高强度钢的牌号、质量等级和化学成分见表5 -5。

表5-5 低合金高强度钢的牌号、质量等级和化学成分

续表

3.合金渗碳钢

许多机器零件除承受强烈的摩擦磨损和交变应力外,还要承受冲击载荷,这需要钢表面具有良好的耐磨性、抗疲劳,而中心具有良好的韧性和强度。含碳量为0.10% ~0.20%的低碳钢加入某些合金元素,再经渗碳、淬火、低温回火,即可满足上述性能要求。将这种钢称为合金渗碳钢。

1) 成分特点

(1) 低碳。此类钢含碳量最低为0.12%,最高不超过0.24%,保证了零件中心具有足够的韧性和塑性。

(2) 加入了提高淬透性的合金元素。钢主要加入了铬,此外还有锰、镍、硼等,它们都能提高钢的淬透性。淬透性提高有利于改善零件中心的韧性和强度,从而提高零件抗冲击载荷的能力。

(3) 加入了钛、钒、钨、钼等合金元素,它们能有效抑制奥氏体晶粒长大,且能提高淬透层的耐磨性。

2) 热处理及组织

热处理: 渗碳钢经机械加工后进行渗碳、淬火、低温回火、磨削处理。渗碳件表面组织是高硬度、高耐磨性的回火马氏体和合金碳化物。中心组织若淬透时为低硬回火马氏体,若未淬透时为屈氏体、少量回火马氏体和铁素体的混合物。

渗碳温度一般为900 ℃~950 ℃,淬火温度为Ac1 +(30 ~50)℃,回火温度为150 ℃~250 ℃。

3) 合金渗碳钢的牌号和典型钢种

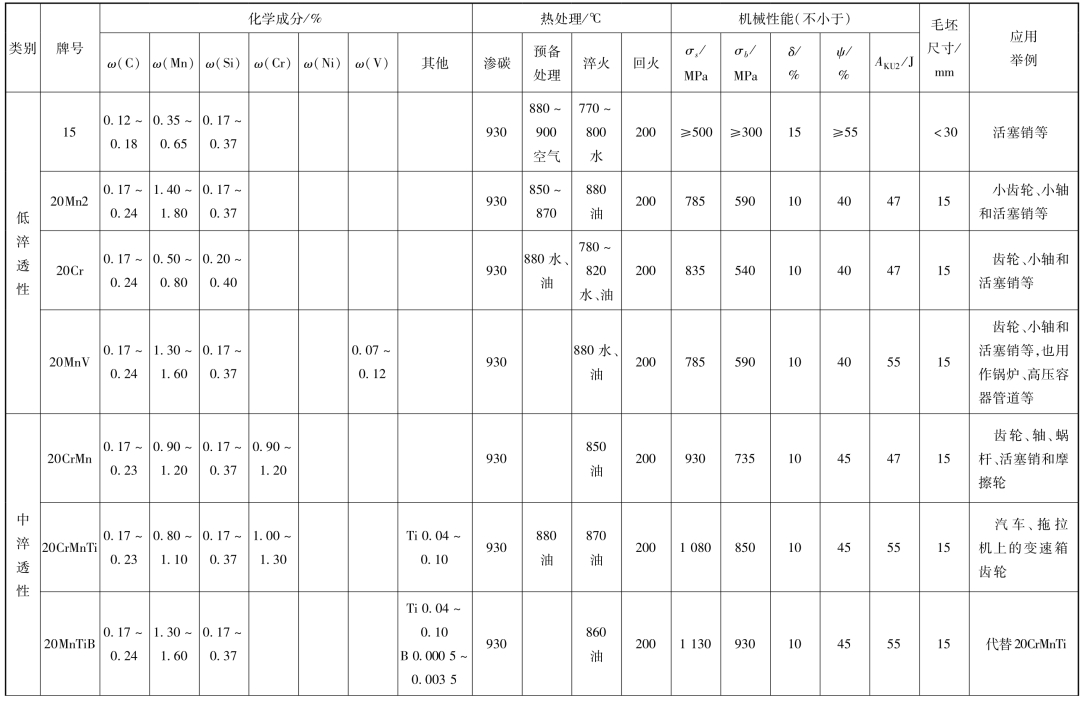

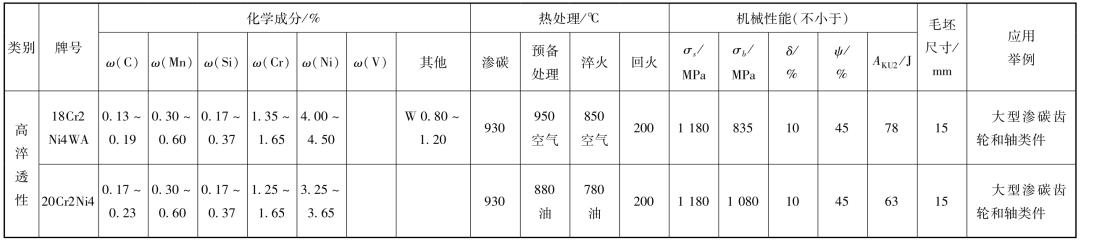

合金渗碳钢按淬透性分三种牌号,低淬透性的有20Mn2、15Cr、20Cr、20MnV; 中淬透性的有20CrMn、20CrMnTi、20MnTiB、20MnVB; 高淬透性的有18Cr2Ni4WA、20Cr2Ni4、12Cr2Ni4。

低淬透性各牌号合金渗碳钢的中心性能较差,被用于制造受冲击载荷较小的耐磨件,如活塞销、小轴和小齿轮等。

中淬透性各牌号合金渗碳钢的淬透性较好,芯部强度可达1 000 ~1 200 MN/m2,用于制造承受中等载荷且要求有足够冲击韧性和耐磨性的零件,如汽车、农业机器的齿轮和离合器轴等。最常用的牌号为20CrMnTi。

高淬透性各牌号合金渗碳钢含有2.0%左右的铬及镍元素,这使钢具有较高的淬透性,中心强度能达到1 300 MN/m2 以上,用于制造承受大载荷及高韧性和高耐磨性的零件,如飞机、坦克、重型汽车的齿轮和轴。其典型牌号为18Cr2Ni4WA。

常用合金渗碳钢的牌号、化学成分、热处理、机械性能、毛坯尺寸和应用举例见表5 -6。

4.合金调质钢

所谓合金调质钢,是指经过调质热处理后使用的结构钢,是结构钢中用量最大的钢种,具有良好的综合力学性能,用于制造承受多种性质载荷、受力复杂的机器零件,如机床的主轴、汽车后桥半轴、曲轴和齿轮等。

1) 成分特点、热处理和组织

(1) 成分特点。

①属于中碳合金钢(含碳量为0.25% ~0.50%)。含碳量过低则硬度不足,含碳量过高则韧性不足,此类钢含碳量适中。

表5-6常用合金渗碳钢的牌号、化学成分、热处理、机械性能、毛坯尺寸和应用举例

续表

②加入了提高淬透性的合金元素锰、铬、钼、硼、镍等,使铁素体强化并提高了韧性。

③加入了钼、钒、钨、钛等碳化物形成元素,阻止奥氏体晶粒长大,也提高了回火稳定性。(https://www.daowen.com)

(2) 热处理及组织。

合金调质钢在机械加工前要退火,调整硬度,这有利于机械加工,然后淬火加高温回火,即调质。淬火温度一般为820 ℃~880 ℃ (如38CrMoAl,940 ℃),回火温度可按调质件的硬度要求而定,一般为520 ℃~550 ℃ (38CrMnTi 应低些,约200 ℃; 38CrMoAl 应高些,约640 ℃)。为防止第二类回火脆性,钢回火后应快冷,要求强度较高的零件拟采用较低温度回火。合金调质钢经淬火、高温回火后组织为回火索氏体,具有较高的综合力学性能,若要求零件表面具有更高的耐磨性,则可再采用表面淬火或渗氮处理。

2) 合金调质钢的牌号和典型钢种

合金调质钢按其淬透性大小分为低淬透性调质钢、中淬透性调质钢和高淬透性调质钢。

(1) 低淬透性调质钢。

此类钢油淬临界直径为30 ~40 mm,共五个常用牌号。相对而言,其淬透性不高,用于制造尺寸较小的零件,如小齿轮和小轴等。低淬透性调质钢的典型钢种为40Cr,它的强度比碳素结构钢40 钢和45 钢高20%。

(2) 中淬透性调质钢。

此类钢油淬临界直径为40 ~60 mm,共五个常用牌号。其由于淬透性较好,故可用于制造截面尺寸较大的中型甚至大型零件,如齿轮、曲轴和连杆等。中淬透性调质钢的典型钢种有35CrMo、40CrNi 等。

(3) 高淬透性调质钢。

此类钢油淬临界直径为60 ~100 mm,共四个常用牌号。其淬透性好,用于制造大截面、承受重载的重要零件,如汽轮机主轴、叶轮和飞机发动机轴。高淬透性调质钢的典型钢种有40CrNiMo。此类调质钢含有Ni、Mo,可防止钢的回火脆性。

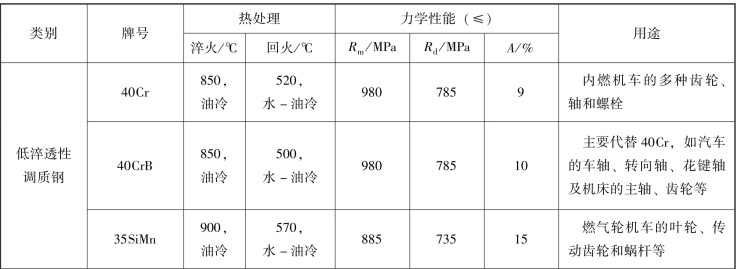

常用调质钢的牌号、热处理、力学性能和用途见表5 -7。

表5-7 常用调质钢的牌号、热处理、力学性能和用途

续表

5.合金弹簧钢

弹簧钢是用于制造各种弹簧和弹性元件的钢,在冲击、振动或周期性弯曲、扭转等交变应力下工作。合金弹簧钢有的用于驱动机件,如汽阀弹簧; 也有的用于缓冲减振,如火车轮轴上的弹簧; 还有的用以产生拉力,使工件恢复原状,如门上拉弓。弹簧钢除应具有较高的弹性极限外,还应具有较高的屈强比(屈服强度与抗拉强度的比值)。此外,合金弹簧钢还应具有足够的塑性和韧性。

1) 成分特点

此类钢含碳量为0.45% ~0.70%,若含碳量过高,则韧性、塑性会下降,疲劳强度也会下降。加入的合金元素有硅、锰,用以提高钢的淬透性和屈强比,可使屈强比提高到接近于1,但加入硅易使钢加热时脱碳,加入锰又易使钢过热,而加入铬、钒和钨可减少脱碳和过热,克服硅、锰的不利影响。加入硅的含量一般为0.17% ~2.00%,锰为0.4% ~1.6%,铬不大于2.5%,钒最多0.8%,钨最多4.5%。

2) 热处理和组织

弹簧成形有两种方法: 热成形和冷成形。热成形弹簧如汽车和火车上的弹簧; 冷成形弹簧一般用于制造小型弹簧,如门上拉弓等。

热成形弹簧由热轧钢板(厚度为10 ~15 mm) 或粗钢丝制成,成形后淬火和中温回火,获得回火托氏体组织,具有较高的屈服强度、弹性极限与疲劳强度,硬度为40 ~45 HRC。有的再经喷丸处理,使表面产生硬化层,以消除或减轻表面裂纹、划痕和氧化等缺陷。

冷成形弹簧一般为小型弹簧,用冷拉弹簧钢丝缠绕成形。由于弹簧钢丝已具备了良好的性能,所以成形后无须淬火和回火,只需进行一次200 ℃~300 ℃去应力退火使弹簧定形。

3) 合金弹簧钢的牌号和典型钢种

合金弹簧钢共13 个牌号,不同牌号的合金弹簧钢的用途有所区别。其中60Si2Mn 淬透性较好,价格便宜,常用于制造截面尺寸较大的弹簧。50CrV 弹簧钢常用于制造大截面、大载荷和工作温度较高的螺旋弹簧和阀门弹簧,其由于加入了0.1% ~0.2%的V 细化组织,因此减少了过热敏感性,提高了强度和冲击韧性,应用广泛。

合金弹簧钢的牌号、热处理、力学性能和用途见表5 -8。

表5-8 合金弹簧钢的牌号、热处理、力学性能和用途

6.滚动轴承钢

滚动轴承钢属于专用钢,被用于制造轴承滚动体、内圈和外圈,但其化学成分、性能又与工具钢相似,故也被用于制造刃具、量具和模具。

因为滚动轴承钢制成的滚动轴承既要承受高速滚动摩擦和滑动摩擦,也要承受较大而集中的交变应力,所以此类钢应具有较高的硬度、耐磨性、弹性极限和接触疲劳强度及一定的韧性,防止轴承受冲击载荷损坏。

滚动轴承钢共分四类,包括高碳铬轴承钢、渗碳轴承钢、不锈轴承钢和高温轴承钢。本节对高碳铬轴承钢作介绍。

1) 成分特点

(1) 高碳。含碳量一般为0.95% ~1.10%,以保证高硬度和耐磨性。

(2) 含有0.35% ~1.95%的铬,铬一部分溶入奥氏体增加淬透性; 一部分与碳形成碳化物,保证了硬度和耐磨性,也有利于提高钢的耐蚀性。但含铬量不应过高,否则淬火后残留奥氏体量过多,会降低硬度和尺寸稳定性。钢中加入少量的钼、锰、硅,其目的是提高淬透性,有利于制造大型壁厚的轴承内圈和外圈。GGr15 钢球化退火工艺曲线如图5 -5 所示。

2) 热处理和组织

高碳铬轴承钢经机械加工后的最终热处理为淬火、低温回火,获得组织为回火马氏体和细小颗粒碳化物,以及少量残留奥氏体。

应严格控制淬火温度,温度过高会使抗疲劳性能和韧性下降,温度太低会使硬度不足。淬火温度应被控制在(840 ±10)℃,其淬火介质为油。

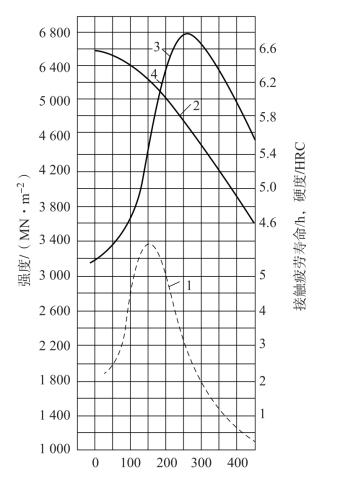

回火温度对轴承钢性能亦有较大影响,图5 -6 所示为回火温度对GCr15 钢性能的影响。一般回火温度应控制在160 ℃~180 ℃。

图5-5 GGr15 钢球化退火工艺曲线

图5-6 回火温度对GGr15 钢性能的影响

1—接触疲劳寿命; 2—硬度HRC; 3—弯曲强度

为了减少残留奥氏体量,保证尺寸的稳定性,常在淬火后进行冷处理( -80 ℃~-60 ℃),并在磨削加工后进行人工时效处理(120 ℃),以消除磨削产生的内应力,进一步稳定尺寸。

高碳高铬轴承钢中GCr15、GCr15SiMn 为应用较广的典型钢种,前者用于中小型滚动轴承,后者用于较大型轴承。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。