表面淬火是指对工件表面进行淬火的工艺。其目的是使工件表面获得高硬度和高耐磨性,而中心基本保持原来的(退火、正火或调质状态) 组织和性能,即表硬里韧的性能。由于表面淬火只是对表面局部进行加热,因此能显著地减小淬火变形、降低能耗,适用于中碳钢和中碳合金钢(含碳量为0.4% ~0.5%)。

根据加热方法不同,表面淬火可分为感应加热表面淬火和火焰加热表面淬火。

1.感应加热表面淬火

利用感应电流,通过工件所产生的热效应使工件表面局部加热并快速冷却的淬火工艺称为感应加热表面淬火。

1) 感应加热表面淬火的基本原理

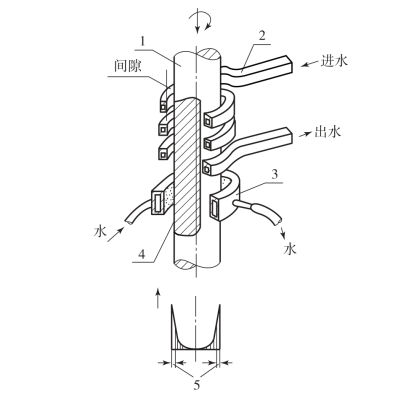

当将一个用薄壁纯铜管制作的感应器(或线圈) 通以交流电时,在感应器内部和周围就会产生与电流频率相同的交变磁场,此时如果将工件置于交变磁场中,工件受交变磁场的影响将产生与感应器频率相同的、交变的、电流方向相反的感应电流,并在工件中形成一个闭合回路,称为“涡流”。涡流在工件内的分布是不均匀的,表面密度大、中心密度小。通入感应器的电流频率越高,涡流越集中于工件的表层,这种现象称为“集肤效应”。依靠感应电流产生的热效应,可以使工件表层在几秒内快速加热到淬火温度,然后迅速喷水冷却,以淬硬工件表面,这就是感应加热表面淬火的基本原理,如图4 -26 所示。

图4-26 感应加热表面淬火的基本原理

1—工件; 2—加热感应圈; 3—淬火喷水套; 4—加热淬火层; 5—电流集中层

2) 感应加热表面淬火的分类

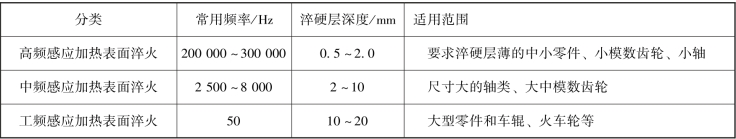

根据电流频率不同,感应加热表面淬火分为三类: 高频感应加热表面淬火、中频感应加热表面淬火和工频感应加热表面淬火。表4 -4 所示为感应加热表面淬火的应用。

表4-4 感应加热表面淬火的应用

3) 感应加热表面淬火工艺(https://www.daowen.com)

感应加热表面淬火用于中碳钢、中碳合金钢制作的工件,如40 钢、45 钢、40Cr 钢和40MnB 钢等,淬火时工件表面加热深度主要取决于电流频率。生产上通常选择不同的电流频率来满足不同淬硬层深度的要求。

感应加热表面淬火通常采用喷射冷却法,冷却速度可通过调节液体压力、温度及喷射时间控制。工件表面淬火后,需立即进行150 ℃~180 ℃低温回火,时间为1 ~2 h; 或采用自回火法,即当淬火冷却至200 ℃左右时,停止喷水,利用工件中的余热来达到回火的目的。

一般感应加热表面淬火的工艺路线: 毛坯锻造(或轧材下料) →退火或正火→粗加工→调质→精加工→感应加热表面淬火→低温回火→磨削加工。

4) 感应加热表面淬火的特点

(1) 加热速度快。由室温加热到淬火温度仅需几秒到几十秒的时间。

(2) 淬火质量好。感应加热表面淬火可使工件表层得到极细的“隐晶马氏体” 组织,硬度比普通淬火硬度高2 ~3 HRC,并且具有较低的脆性和较高的疲劳强度。

(3) 淬硬层深度易控制,淬火操作可机械化、自动化。

(4) 感应加热表面淬火由于加热速度快、无保温时间,故工件不产生氧化脱碳,又因工件内部未被加热,故淬火变形小。

感应加热表面淬火在工业上获得了广泛应用,其对大批量的流水生产极为有利,但设备较贵,维修、调整需要一定的电工知识,形状复杂的零件感应器不易制作。

2.火焰加热表面淬火

火焰加热表面淬火是将乙炔-氧或煤气-氧的混合气体燃烧的火焰喷射在工件表面上,使其快速加热,当达到淬火温度时立即喷水冷却,从而获得淬硬层深度的一种表面淬火方法,如图4 -27 所示。

图4-27 火焰加热表面淬火

火焰加热表面淬火的淬硬层深度为2 ~6 mm。若淬硬层过深,往往会引起工件表面过热,甚至产生变形和开裂。火焰加热表面淬火操作简单,不需要特殊设备,生产成本低,但工件表面容易过热,淬火质量难以控制,生产率低,因此应用受到限制。火焰加热表面淬火适用于单件、小批量生产的各种齿轮及轴的表面淬火,也可用于中碳钢、中碳合金钢制造的大型工件、大齿轮、轴类件、局部淬火的工具和零件等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。