1.淬火定义及目的

将钢加热到Ac3 或Ac1 以上某一温度,保温一定时间,然后以大于临界冷却速度的速度冷却,获得马氏体或下贝氏体组织的热处理工艺称为淬火。淬火的目的是获得马氏体组织,提高钢的硬度、强度和耐磨性。

2.淬火温度的选择

钢的淬火加热温度可利用Fe-Fe3C 相图来选择,如图4 -17 所示。为防止奥氏体晶粒粗化,淬火加热温度不宜过高,只允许超过临界点30 ℃~50 ℃。亚共析钢淬火加热温度应选择在Ac3 以上30 ℃~50 ℃,这是为了得到细晶粒奥氏体,经淬火后获得细小马氏体组织。如果加热温度过高,则奥氏体晶粒粗化,淬火后马氏体组织粗大,将使钢脆性增大,同时引起钢件较严重的变形。若加热温度过低(在Ac1 ~Ac3),则淬火组织中将出现未溶铁素体,降低钢的硬度、强度。过共析钢的淬火加热温度应选择在Ac1 以上30 ℃~50 ℃,淬火后形成的细小马氏体基体上均匀分布着细粒状渗碳体的混合组织。这种组织硬度高、耐磨性好,而且脆性小。如果淬火加热温度选择在Accm以上,奥氏体晶粒会粗化,则淬火后得到粗大马氏体组织,增大了脆性和变形开裂倾向; 还由于加热温度高,渗碳体溶解过多,淬火后钢中残留奥氏体量增多,从而降低了钢的硬度和耐磨性。如果淬火温度过低,则可能得到非马氏体组织,钢的硬度达不到要求。

图4-17 钢淬火加热的温度范围

对于合金钢,由于大多数合金元素阻碍了奥氏体晶粒长大(Mn、P 除外),所以淬火加热温度可以比碳钢稍高一些,这样可以使合金元素充分而均匀地溶解于奥氏体中,得到较好的淬火效果。

3.淬火冷却介质

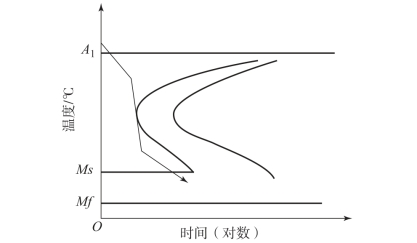

钢淬火时,为了得到马氏体组织,淬火的冷却速度必须大于临界冷却速度,但冷却速度过快会产生很大应力,引起变形和开裂。淬火冷却时怎样才能得到马氏体而又减少变形和开裂呢? 这是淬火工艺中最重要的问题,要解决这一问题,一是要寻求一种比较理想的淬火介质,使其在550 ℃上下温度区冷却得快,而在200 ℃~300 ℃内冷却得慢; 二是要改进淬火的冷却方法,从共析钢等温转变曲线看出,钢淬火时并不需要在整个冷却过程中都进行快冷,只要在等温转变曲线“鼻尖” 附近(550 ℃~650 ℃) 快冷,而在650 ℃以上或400 ℃以下不需要快冷,特别是在Ms 附近(300 ℃~200 ℃) 不应快冷,否则容易造成变形和开裂。理想淬火介质的冷却曲线如图4 -18 所示。实际上,到目前为止并没有找到一种淬火冷却介质能符合这一理想淬火冷却速度要求,也就是说,至今并没有一种十分理想的淬火冷却介质。目前常用的淬火冷却介质有油、水、盐水和碱水。

图4-18 理想淬火介质的冷却曲线

4.淬火方法

因为目前尚未找到理想的淬火冷却介质,所以必须从淬火方法上考虑提高淬火质量,以便既能把工件淬硬,又能减小淬火内应力。常用的淬火方法有以下几种。

1) 单液淬火法

将加热成奥氏体化的钢件放入一种淬火介质中连续冷却至室温的淬火方法称为单液淬火法,如碳钢在水中淬火、合金钢在油中淬火。这种方法操作简单,易实现机械化、自动化,但在连续冷却至室温的过程中,水淬易变形和开裂,油淬易产生硬度不足或不均现象,因此它只被应用于形状简单的工件或小型工件,如图4 -19 中的a 所示。

2) 双液淬火法

对于形状复杂的钢件,为防止在低温范围内马氏体相变时产生裂纹,将钢件加热奥氏体化后,先放入一种冷却能力较强的介质中,冷却至接近Ms 点温度即在钢的组织尚未开始转变时迅速取出,马上放入另一种冷却能力较弱的介质中,使之发生马氏体转变。这种淬火方法称为双液淬火法,如图4 -19 中的b 所示,如生产中先水冷后油冷、先油冷后空冷等。此法利用两种介质的优点减少工件的变形和开裂,但双液淬火操作困难,不易掌握,要求操作技术高,主要被用于形状复杂工件的淬火。

3) 马氏体分级淬火法

将钢件加热奥氏体化后,放入温度稍高或稍低于钢的Ms 点的恒温液态介质(一般为150 ℃~260 ℃的硝盐浴或碱浴) 中冷却,稍加停留,使其表面与中心温差达到最小,再取出放在空气中(或油中) 冷却,从而获得马氏体组织。这种淬火方法称为马氏体分级淬火法,如图4 -19 中的c 所示。马氏体分级淬火通过在Ms 点附近的保温减小工件的内外温差,减小淬火应力,以防止工件变形、开裂。这种淬火法主要被用于临界冷却速度较小的合金钢或截面不大、形状复杂的碳钢工件。

图4-19 常用淬火方法(https://www.daowen.com)

a—单液淬火法; b—双液淬火法; c—马氏体分级淬火法; d—贝氏体等温淬火法

4) 贝氏体等温淬火法

将钢件加热至奥氏体化后快速冷却到贝氏体转变温度(240 ℃~260 ℃) 的盐浴或碱浴中,保温足够的时间,使奥氏体转变为下贝氏体,然后在空气中冷却。这种淬火方法称为等温淬火法,如图4 -19 中的d 所示,这种方法主要被用于处理要求硬度较高、韧性好、形状复杂的工具、模具、成形刀具和小齿轮等。贝氏体等温淬火法显著减小了应力和变形,以避免工件淬火时开裂。

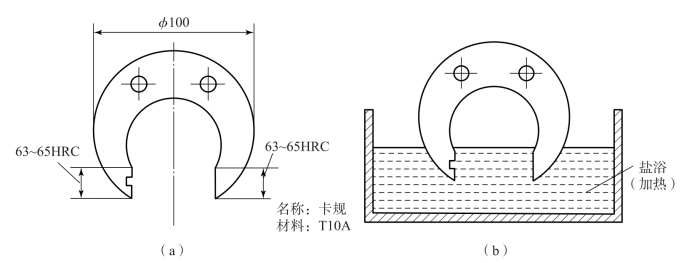

5) 局部淬火法

有些工件的工作条件只要求局部硬度高,该工件可采用局部加热淬火法,以避免工件其他部分产生变形和裂纹,如卡规的局部淬火,如图4 -20 所示。

图4-20 卡规及其局部淬火

6) 冷处理法

为了减少淬火后钢中的残留奥氏体,使其转变为马氏体,通常将钢淬火冷却到室温后,继续冷却到-70 ℃~-80 ℃,保温一段时间,使残留奥氏体向马氏体转变,这样可提高钢件的硬度、耐磨性,并且稳定钢件尺寸。冷处理时,获得低温的办法是采用干冰(固态CO2) 和酒精的混合剂或冷冻剂,也有特殊的工件冷处理是放入-103 ℃液化乙烯或-102 ℃液态氮中进行。用此方法冷处理时必须防止产生裂纹,可在冷处理前先回火一次,冷处理后再进行回火处理。冷处理法主要被用于精密零件和量具等。

5.钢的淬透性和淬硬性

1) 钢的淬透性

(1) 淬透性的定义。

钢件淬火时,工件截面上各处的冷却速度是不同的,表层的冷却速度最大,越到中心冷却速度越小。若工件表面及中心的冷却速度都大于材料的临界冷却速度,则沿工件的整个截面均能淬成马氏体组织,即钢被完全淬透。若中心部分低于临界冷却速度,则表面得到马氏体组织,芯部获得非马氏体组织,即未被淬透。

淬透性是指在规定条件下,钢在淬火冷却时获得马氏体组织深度的能力,也可以说钢在淬火冷却时获得淬透层深度的能力。

(2) 影响淬透性的因素。

影响钢的淬透性的决定性因素是临界冷却速度。而过冷奥氏体越稳定,临界冷却速度越小,钢的淬透性越好。因此,凡是增加过冷奥氏体稳定性的因素都能提高钢的淬透性,如钢的化学成分。

在亚共析钢成分范围,随着含碳量的增加,钢的临界冷却速度下降,淬透性有所增加;而过共析钢成分范围内,随着含碳量的增加,钢的临界冷却速度反而增大,在含碳量大于1.2%时尤为明显,淬透性有所下降。

钢中加入合金元素,除Co 外都将降低钢的临界冷却速度,因此使钢的淬透性显著提高。如某厂轧钢机中同一齿轮先后用45 钢和40CrNi 钢制作,虽然含碳量相近(中碳),但由于40CrNi 钢中Cr、Ni 的影响,降低了钢的临界冷却速度,提高了过冷奥氏体的稳定性,使40CrNi 钢的淬透性大大高于45 钢的淬透性。进行同样的热处理(淬火后高温回火) 提高了钢的强度、冲击韧性,再进行相同的表面淬火、低温回火后,用45 钢制作的齿轮使用不到1 年就会损坏,而用40CrNi 钢制作的齿轮可使用5 年以上,延长了零件的使用寿命,减少了检修次数。用45 钢制作的齿轮强度低于用40CrNi 钢制作的齿轮。通过实例说明,合金钢在结构件生产中的应用比碳钢多。

2) 钢的淬硬性

钢的淬硬性表示钢淬火时的硬化能力,即钢淬火时获得表面硬度高低的能力。淬硬性与马氏体的含碳量有关,马氏体含碳量越高,钢的淬硬性越高。

淬透性和淬硬性无必然联系,如高碳工具钢的淬硬性高,但淬透性低; 而低碳合金钢的淬硬性低,但淬透性高。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。