钢加热到Ac1(Ac3) 时,珠光体向奥氏体转变,通常把钢加热获得奥氏体的转变过程称为“奥氏体化”。

1.共析钢奥氏体化过程

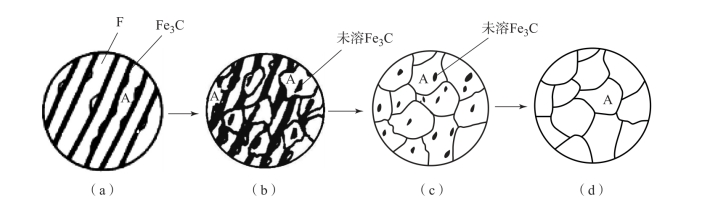

共析钢加热到Ac1 以上时,钢中的珠光体将向奥氏体转变,这一转变过程是通过形核和晶核长大进行的,如图4 -4 所示。

图4-4 共析钢中奥氏体形成过程示意图

(a) 形核; (b) 晶核长大; (c) 残留渗碳体溶解; (d) 奥氏体均匀化

1) 奥氏体晶核的形成

在室温下,珠光体组织是由铁素体和渗碳体片层相间组成的。体心立方晶格的铁素体含碳量低,而渗碳体含碳量高,两者界面处原子排列紊乱,处于不稳定状态,这为奥氏体形核提供了有利条件。如图4 -4 (a) 所示,形成奥氏体晶核即发生了晶格改组,由体心立方晶格转变为面心立方晶格。

2) 奥氏体晶核长大

奥氏体晶核形成后,与奥氏体相邻的渗碳体通过分解不断溶入生成的奥氏体晶格中(同时铁素体晶格不断改组),如图4 -4 (b) 所示,使奥氏体长大直到珠光体消失。

3) 残余渗碳体溶解

由于渗碳体的晶格结构和含碳量与奥氏体相差很大,故渗碳体向奥氏体溶解落后于铁素体向奥氏体晶格的改组,当铁素体全部消失后,仍有部分渗碳体尚未溶解,通过原子扩散继续向奥氏体中溶解,直到全部消失,如图4 -4 (c) 所示。

4) 奥氏体均匀化

当渗碳体全部溶入奥氏体后,奥氏体中的碳浓度仍不均匀,在原渗碳体处含碳量较高,在原铁素体处含碳量较低,需要一段时间,通过碳原子进一步扩散,才能使奥氏体中的碳含量均匀。因此,热处理时的保温阶段就是为了使奥氏体成分均匀,如图4 -4 (d) 所示。

亚共析钢室温组织是珠光体和铁素体,当加热到Ac1 时,组织中的珠光体转变为奥氏体,温度再升高,铁素体不断转变为奥氏体,直到Ac3 时才全部转变为奥氏体组织。过共析钢室温组织是珠光体和二次渗碳体,当加热到Ac1 时,珠光体转变为奥氏体。温度再升高,渗碳体逐渐向奥氏体中溶解,直到Accm线时才全部转变为奥氏体。

2.影响珠光体向奥氏体转变速度的因素

奥氏体形成速度受到加热温度、钢的原始组织及化学成分等因素影响。

(1) 加热温度。随着加热温度升高,原子扩散能力增大,特别是碳原子在奥氏体中的扩散能力增大,加快了奥氏体化的速度。

(2) 钢的原始组织。在钢成分相同时,组织中的珠光体越细,铁素体与渗碳体的界面越多,形核越多,奥氏体化越快。片状珠光体比粒状珠光体界面多,加热时奥氏体形成速度较快。

(3) 化学成分。

①碳的影响。随着含碳量的增加,原组织中的渗碳体数量增大,从而增加了铁素体与渗碳体的相界面,提高了奥氏体的形核率,使奥氏体形成加快。

②合金元素。钢中加入合金元素并不改变奥氏体形成的基本过程,但钴、镍提高了碳在奥氏体中的扩散速度,加快了奥氏体的形成速度。硅、镍、锰对奥氏体形成的影响不大,而铬、钼、钨、钒等碳化物形成元素显著降低了碳在奥氏体中的扩散速度,大大降低了奥氏体形成的速度。

在相同条件下,合金元素在奥氏体中的扩散速度比碳小很多,仅为碳的1/10 000 ~1/1 000,因此合金钢奥氏体均匀化时间要比碳钢长。生产上合金钢加热温度要适当高些,保温时间也要长些。

3.奥氏体晶粒大小及其影响因素(https://www.daowen.com)

当珠光体向奥氏体转变刚完成时,奥氏体晶粒是比较小的。随着加热温度的升高、保温时间的延长,奥氏体晶粒会自发地长大。奥氏体晶粒大小对冷却转变后钢的组织和性能影响很大。奥氏体晶粒越小,冷却后的产物组织晶粒也越细小,细晶粒不仅强度、塑性比粗晶粒高,而且冲击韧性也明显提高。晶粒粗大的钢件淬火时易产生变形、开裂,尤其是当晶粒大小不均匀时还会显著降低钢的结构强度,引起应力集中,易产生断裂。因此,为了获得所期望的晶粒尺寸,在生产中应当防止加热时奥氏体晶粒粗化。

晶粒度是表示晶粒大小的一种尺度。根据奥氏体形成过程和晶粒长大情况不同,可将奥氏体晶粒度分为起始晶粒度、实际晶粒度和本质晶粒度。

(1) 起始晶粒度: 珠光体刚刚全部转变为奥氏体时的奥氏体晶粒度。一般情况是奥氏体的起始晶粒比较细小,在继续加热或保温时,它就要长大。

(2) 实际晶粒度: 钢在某一具体的热处理或加热条件下实际获得的奥氏体晶粒度,它的大小直接影响钢件的性能。实际晶粒一般比起始晶粒大,因为在热处理生产中,通常都有一个升温和保温阶段,在这段时间内,晶粒有了不同程度的长大。

(3) 本质晶粒度: 根据标准试验方法,在930 ℃±10 ℃保温足够时间(3 ~8 h) 后测定的钢中晶粒的大小。

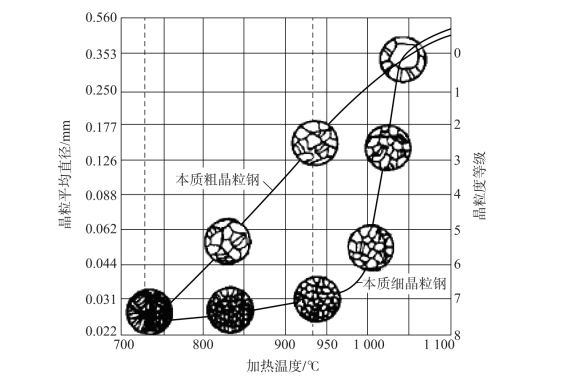

不同牌号的钢,其奥氏体晶粒的长大倾向是不同的。有些钢的奥氏体晶粒随着加热温度升高会迅速长大,而有些钢的奥氏体晶粒则不容易长大,只有加热到更高温度时才开始迅速长大,如图4 -5 所示。一般前者称为本质粗晶粒钢(1 ~4 级),后者称为本质细晶粒钢(5 ~8 级)。所以本质晶粒并不是指具体的晶粒,而是表示某种钢的奥氏体晶粒长大的倾向性。本质晶粒度也不是晶粒大小的实际度量,而是表示在规定的加热条件下,奥氏体晶粒长大倾向性的高低。

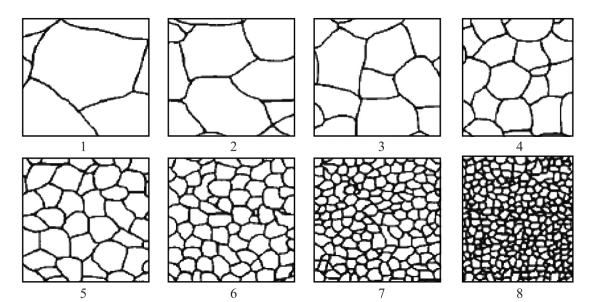

奥氏体晶粒的大小用晶粒度指标来衡量。晶粒度是指将铜加热到一定温度、保温一定时间后获得的奥氏体晶粒大小。为了测定或比较钢的实际晶粒大小,把试样在金相显微镜下放大100 倍,然后与标准晶粒号比较以确定其等级。标准晶粒度分为8 个等级,1 级的晶粒最粗,8 级最细,其中晶粒度在1 ~4 级的钢为本质粗晶粒钢,5 ~8 级的钢为本质细晶粒钢。奥氏体标准晶粒度等级如图4 -6 所示。

图4-5 奥氏体晶粒长大倾向示意

图4-6 奥氏体标准晶粒度等级

在工业生产中,一般经铝脱氧的钢大多是本质细晶粒钢,只用锰、硅脱氧的钢为本质粗晶粒钢。沸腾钢一般为本质粗晶粒钢,镇静钢一般为本质细晶粒钢。需经热处理的工件一般都采用本质细晶粒钢。

4.影响奥氏体晶粒长大的因素

奥氏体晶粒长大是通过原子扩散进行的。晶界附近原子扩散、迁移使奥氏体晶粒长大,晶界总面积减小,使体系能量降低,因此高温下奥氏体晶粒长大是一个自发的过程。影响奥氏体晶粒大小的因素包括以下几个。

(1) 加热温度和保温时间。

奥氏体形成后,随着加热温度的升高,原子扩散加快,奥氏体晶粒易长大,保温时间长也易促使奥氏体晶粒长大。生产上必须严格控制加热温度,以防止加热温度过高而导致奥氏体晶粒粗化。

(2) 加热速度。

加热速度越快,过热度越大,奥氏体的实际形成温度越高,形核和长大速度越快,但加热温度高反而使奥氏体长大速度加快。因此快速加热、保温时间不宜过长,否则晶粒更粗大。生产上采用短时快速加热工艺是获得超细晶粒的重要手段之一。

(3) 钢的化学成分。

在一定含碳量范围内,随着奥氏体中含碳量的增加,奥氏体长大倾向也增大。当含碳量超过一定量后,奥氏体晶界存在未溶的残余渗碳体,阻碍了奥氏体晶粒长大,奥氏体的实际晶粒就会细小。

将合金元素加入钢中也会影响奥氏体晶粒长大。一般来说,凡能形成稳定化合物的元素(如钛、钒、钽、铌、锆、钨、钼、铬),形成不溶于奥氏体的氧化物及氮化物元素(如铝),促进石墨化的元素(如硅、镍、钴),以及在结构上自由存在的元素(如铜) 都会阻碍奥氏体晶粒长大; 而锰、磷则会加速奥氏体晶粒长大。

(4) 原始组织。

钢的原始组织越细,晶界面积越大,奥氏体起始晶粒越细小。在相同加热条件下,片状珠光体加热易粗化。

总之,为了控制奥氏体晶粒长大,要合理选择加热温度和保温时间,合理选择钢的原始组织以及加入一定量的合金元素。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。