金属材料的工艺性能是指金属材料对不同加工工艺方法的适应能力,它包括铸造性能、压力加工性能、焊接性能、切削加工性能和热处理性能等。工艺性能会直接影响零件制造的工艺、质量及成本,是选材和制定零件工艺路线时必须考虑的重要因素。

1.铸造性能

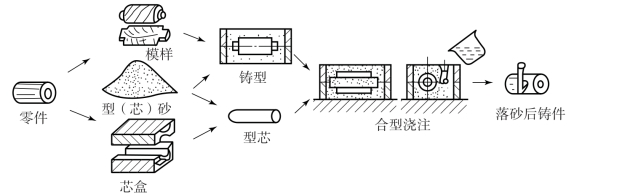

铸造性能是指铸造成形过程(图1 -23) 中获得外形准确、内部健全铸件的能力。铸造性能主要取决于金属的流动性、收缩性和偏析倾向等。

图1-23 铸造成形过程

1) 流动性

熔融金属的流动能力称为流动性。流动性好的金属,充型能力强,能获得轮廓清晰、尺寸精确、外形完整的铸件。影响流动性的因素主要是化学成分和浇注的工艺条件。

受化学成分的影响,通常各元素比例能达到同时结晶的成分(共晶成分) 的合金流动性最好。常用铸造合金中,灰铸铁的流动性最好,铝合金次之,铸钢最差。

2) 收缩性

铸造合金在由液态凝固和冷却至室温的过程中,体积和尺寸减小的现象称为收缩性。铸造合金收缩性过大会影响尺寸精度,还会在内部产生缩孔、疏松、内应力、变形和开裂等缺陷。在铁碳合金中,灰铸铁收缩率小,铸钢收缩率大。

3) 偏析倾向

金属凝固后,内部化学成分和组织不均匀的现象称为偏析。偏析严重可使铸件各部分的力学性能产生很大差异,降低铸件质量,尤其是对大型铸件危害更大。

2.压力加工性能

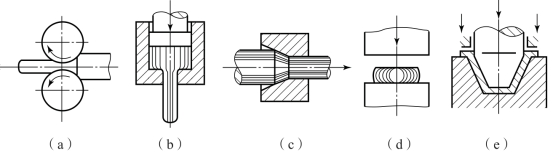

压力加工是指用压力使金属产生塑性变形,改变其形状、尺寸和性能,从而获得型材或锻压件的一种加工方法。压力加工的方法有轧制、挤压、冷拔、锻造、冲压等,如图1 -24所示。金属材料用压力加工方法成形而得到优良工件的难易程度称为压力加工的性能。压力加工性能的好坏主要与金属的塑性和变形抗力有关,塑性越好,变形抗力越小,金属的压力加工性能越好。影响压力加工性能的主要因素是金属的化学成分、内部结构等,纯金属的压力加工性能优于一般合金。铁碳合金中,含碳量越低,压力加工性能越好; 合金钢中,合金元素的种类和含量越多,压力加工性能越差。碳钢在加热状态下压力加工的性能较好,铸铁则不能进行压力加工。

图1-24 压力加工方法

(a) 轧制; (b) 挤压; (c) 冷拔; (d) 锻造; (e) 冲压

3.焊接性能

焊接性能是指金属材料对焊接加工的适应性,也就是在一定的焊接工艺条件下,获得优质焊接接头的难易程度。对碳钢和低合金钢而言,焊接性能主要与其化学成分有关(其中碳的影响最大),如低碳钢具有良好的焊接性能,而高碳钢和铸铁的焊接性能则较差。

4.切削加工性能

切削金属材料的难易程度称为材料的切削加工性能,一般用工件切削时的切削速度、切削抗力的大小、断屑能力、刀具的耐用度以及加工后的表面粗糙度来衡量。影响切削加工性能的因素主要有化学成分、组织状态、硬度、韧性、导热性及形变强化等。硬度低、韧性好、塑性好的材料,切屑易黏附于刀刃而形成刀瘤,切屑不易折断,致使表面粗糙度增大,并降低刀具的使用寿命; 而硬度高、塑性差的材料,消耗功率大,产生热量多,并会降低刀具的使用寿命。一般认为材料具有适当硬度和一定脆性时,其切削加工性能较好,例如灰铸铁比钢的切削加工性能好。

另外,切削塑性金属材料时,工件在加工表面层的硬度明显提高而塑性下降的现象称为表面加工硬化。此时在加工表面受刀具挤压产生的塑性变形部分不能恢复,因而产生的变形抗力较大,表面形变强化。当以较小的切削深度再次切削时,刀具不易切入,并使刀具易磨损,而且在加工表面硬化层常常伴有裂纹,使表面粗糙度值增大,疲劳强度下降。因此,应尽量设法消除这种现象。

5.热处理性能

热处理是改善钢切削加工性能的重要途径,也是改善材料力学性能的重要途径。热处理性能包括淬透性、淬硬性、过热敏感性、变形开裂倾向、回火脆性倾向、氧化脱碳倾向等(这些内容将在钢的热处理单元中详细论述)。碳钢热处理变形的程度与其含碳量有关,一般情况下,含碳量越高,变形与开裂倾向越大,而碳钢又比合金钢的变形开裂倾向严重。钢的淬硬性也主要取决于含碳量,含碳量高,则材料的淬硬性好。

![]()

任务回顾

某小区供暖锅炉是以燃煤为主,背靠背钢结构,固态排渣,室内布置。自投入使用后,水冷壁中同一根炉管的同一位置发生两起爆破事故。试从工艺性能的角度分析原因。

任务实施

经过对锅炉的损坏情况进行全面检查发现,除了局部过热、结垢、燃料等方面的原因外,所用钢材本身的缺陷以及焊接质量也是造成事故发生的非常重要的因素,且破坏口断面及附近有比较明显的划痕、缺口等,经过对焊缝部分的金相分析发现,其并没有被完全焊透。

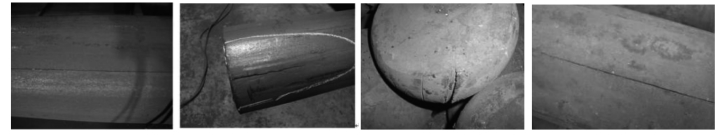

钢材表面7 种常见缺陷问题的简析

一、裂纹(https://www.daowen.com)

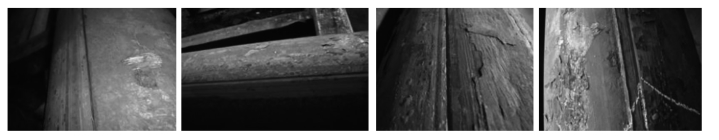

缺陷特征: 裂纹一般呈直线形,有时呈“Y” 形,其方向多与轧制方向一致,但也有其他方向,一般开口处为锐角,如图1 -25 所示。

图1-25 裂纹

产生原因: 钢锭的皮下气泡、未清理的裂纹及非金属夹杂物等在轧制中破裂或延伸就形成裂纹; 钢锭的内裂纹在轧制中扩大并暴露于表面形成裂纹; 钢锭、钢坯加热不均或钢温过低及轧制不正确,各部分延伸宽展不一致,产生裂纹; 高碳钢及合金钢由于加热速度过快或冷却不当,也会产生裂纹。

二、划痕(划伤)

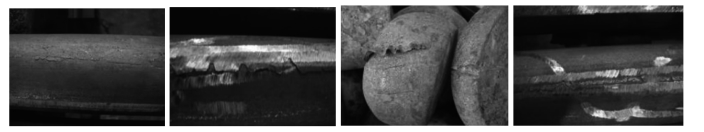

缺陷特征: 沿轧制方向上纵向的细长凹下缺陷,其形状和深浅、宽窄随产生的原因不同而异,如图1 -26 所示。

产生原因: 钢材的氧化铁皮、金属颗粒或其他异物积聚在导卫装置内,与高温高速的轧件接触而刮伤,或是导板安装不当及其异常损耗、保养不好等。

图1-26 划痕

三、折叠

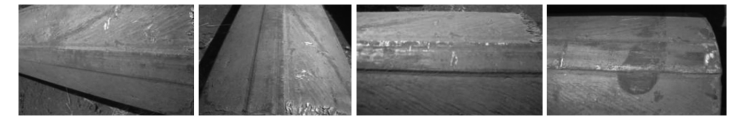

缺陷特征: 沿轧制方向与钢材表面有一定倾斜角、近似裂纹的缺陷称为折叠,一般呈直线状,也有的为锯齿状,出现在钢材的局部或全长,深浅不一,内有氧化铁皮,有时也呈舌状,有规律连续地分布在钢材表面上。钢材表面局部重叠,有明显的折叠纹,如图1 -27所示。

图1-27 折叠

产生原因: 钢材在锻、轧过程中产生的飞边、毛刺、皱折和尖锐棱角等在继续轧制时压入金属内部,则形成折叠; 初轧时形成的耳子在轧制过程中被压倒而形成折叠缺陷; 清理原料表面缺陷时,若深宽比不合适也会出现折叠缺陷。

四、耳子

缺陷特征: 在钢材表面上,与孔型开口处相对应的地方出现顺轧制方向的凸起称为耳子,耳子有的是单边的,有的是双边的,有的贯穿于钢材全长,有的是局部的,如图1 -28所示。耳子一般底宽顶窄,凸起宽度大而高度小。

图1-28 耳子

产生原因: 轧机调整不当,导卫板安装偏斜、松动或尺寸过大以及轧辊窜动等造成轧件在孔型内过充满而形成。

五、结疤(重皮)

缺陷特征: 一般呈舌状、块状或鱼鳞状的翘起薄片不规则分布在钢材的表面,面积大小与厚度不等,外形轮廓不规则,有单个和多个连片的。其中一种结疤是与钢的本体相连接,并折合到表面上,不易脱落,如轧制产生的结疤与钢的本体连接,不易翘起和张开; 另一种是与钢的本体没有连接,而是黏合到表面,易于脱落,下面有夹杂物,翘起的结疤又称为翘皮,如图1 -29 所示。

图1-29 结疤

产生原因: 原始钢锭、钢坯表面残存的夹渣、凹坑、重皮以及表面清理深宽比不符合要求或清理后的凹坑有尖锐棱角,轧制后形成较薄、扁平的分层而形成结疤。

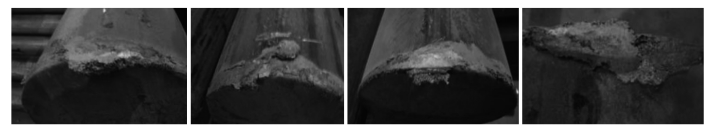

六、焊疤

缺陷特征: 一般出现在钢材的两端,呈疤痕状等,不规则分布于钢材的端部,外形轮廓不规则,如图1 -30 所示。

产生原因: 初轧钢材截面尺寸大,采用火焰切割,在钢材的端部留有焊疤,连轧材端部毛刺用水焊清除时留有焊疤。

图1-30 焊疤

七、端部毛刺

缺陷特征: 一般出现在钢材的两端,呈飞边状、毛刺状等,不规则分布于钢材的端部。

产生原因: 连轧材在锯切时由于锯片磨损严重或锯片调整不当造成钢材两端部出现飞边和毛刺。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。