1.疲劳现象

在工程中,许多零件,如发动机曲轴、齿轮、弹簧和滚动轴承等都是在交变载荷作用下工作的。在这种情况下,零件工作载荷低于其屈服强度,在长期使用中往往会突然断裂,这种现象称为疲劳。疲劳断裂是在事先无明显塑性变形的情况下突然发生的,无论是脆性材料还是韧性材料,其90%是因为疲劳而破坏的,故材料疲劳具有很大的危险性。

2.疲劳强度

金属材料在无数次交变载荷的作用下不发生断裂的最大应力称为疲劳强度,用σ -1表示。

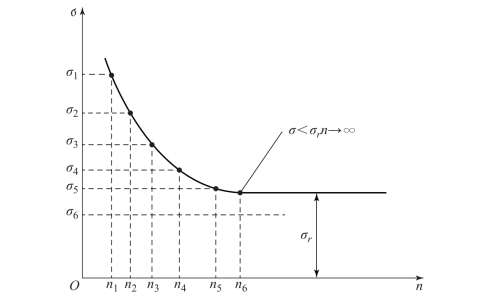

疲劳强度是通过试验得到的。试样经不同的交变应力作用N 次后发生断裂,根据记录的数据可作出该材料的疲劳曲线示意图,如图1 -21 所示。从图中可以看出:

(1) 材料承受的交变应力越小,则断裂前承受的应力循环次数就越多; 反之,则越少。

(2) 当应力达到σ5 时,曲线与横坐标轴接近平行,表示当应力低于σ5 时,试样可以在无数次循环应力作用下不被破坏,此应力值为材料的疲劳极限。

疲劳极限是材料在无数次交变应力作用下而不破坏的最大应力,显然疲劳极限值越大,则材料的疲劳抗力越强。当应力为对称循环时,疲劳极限用符号σ -1表示。

实际上,做无限次应力循环的疲劳试验是不存在的,对钢铁材料,一般规定疲劳极限对应的应力循环次数为107,有色金属、不锈钢等为108。

图1-21 疲劳曲线

(https://www.daowen.com)

(https://www.daowen.com)

疲劳失效与静载荷下的失效不同,材料断裂前没有明显的塑性变形,发生断裂也较突然。这种断裂具有很大的危险性,常常会造成严重的事故。

机械零件产生疲劳破坏的原因是材料表面或内部有缺陷(如夹杂、划痕、夹角等)。显微裂纹随应力循环次数的增加而逐渐扩展,使承力面积大大减小,以致承力面积减小到不能承受所加载荷而突然断裂。为了提高零件的疲劳强度,除合理选材外,细化晶粒、均匀组织、减少材料内部缺陷、改善零件的结构形式、减小零件表面粗糙度数值及采取各种表面强化的方法(如对工件表面淬火、喷丸、渗、镀等) 都能取得一定的效果。

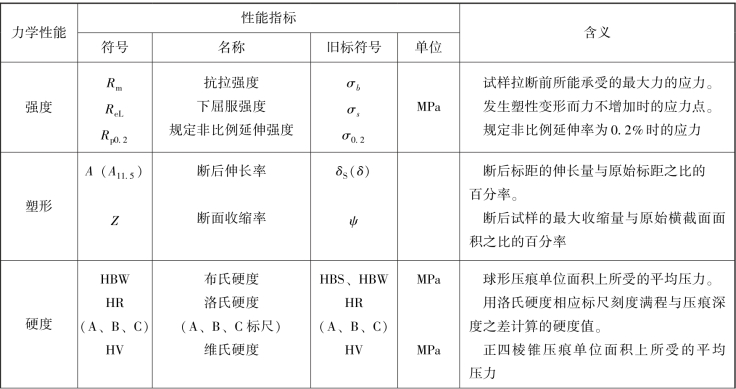

常用的力学性能指标及其含义见表1 -2。

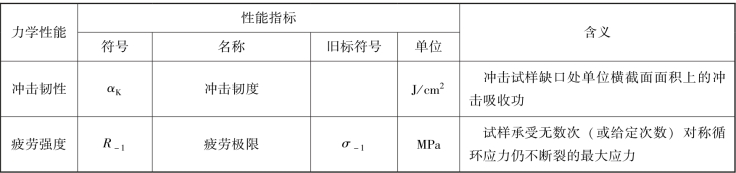

表1-2 常用的力学性能指标及其含义

续表

![]()

任务回顾

在第二次世界大战中,德国派出轰炸机频频轰炸英国本土。英国皇家空军驾驶战机在空中拦截,战况惨烈。突然,在不长的一段时间内,英国战机相继坠落,机毁人亡,英国军方对坠落飞机介入调查,最终结论是: 这些坠落的战机无一例外地是由于疲劳现象的发生而坠毁的。

任务实施

英国皇家飞机坠机最终调查结果是由于疲劳现象的发生导致的。也就是说,飞机发动机内的零件出现了疲劳断裂。究其原因做进一步的分析,机械零件之所以产生疲劳破坏,主要是由于制造这些机械零件的材料表面或内部有缺陷,如夹杂、划痕、夹角、软点、显微裂纹等,这些地方的局部应力大于屈服强度,在循环载荷的反复作用下,产生疲劳裂纹,并随应力循环次数的增加,疲劳裂纹不断扩散,使零件的有效承载面积不断减小,最后达到某一临界尺寸时而突然断裂。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。