(一)嵌线

1.准备工作

检查铁心是否清理干净,准备好槽绝缘材料,确定尺寸、所需工具和材料。准备好常用的工具,如皮锤、小铁锤、理线板、压线板、剪刀、尖嘴钳等;其他材料有槽楔、绝缘管等。

2.放置槽绝缘

将已裁剪好的槽绝缘纸纵向摺成U形插入槽中,绝缘纸光面向里,便于向槽内嵌线。为了加强槽口两端绝缘及其机械强度,将槽绝缘两端伸出部分折叠成双层放置。中小型电动机两端应伸出铁心10mm左右;容量大于50kW的电动机,应伸出铁心10~20mm。对双层绕组,还要放置好层间绝缘,不同相的极相组的端部之间要放好相间绝缘。

3.线圈的整理

(1)缩宽。用两手的拇指和食指分别拉压线圈直线转角部位,将线圈宽度压缩到能进入定子内膛而不碰触铁心;也可将线圈横立并垂直于台面,用双手扶着线圈向下压缩。

(2)扭转。解开欲嵌放线圈有效边的扎线,左手拇指和食指捏住直线边靠转角处,同样用右手指捏住上层边相应部位,将两边同向扭转,使线圈边导线扭向一面。

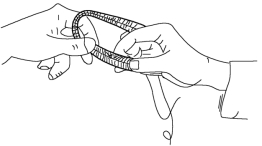

(3)捏扁。将右手移到下层边与左手配合,尽量将下层直线边靠转角处捏扁,然后左手不动,右手指边捏边向下搓,使下层边梳理成扁平的刀状,如图4-16所示。如扁平度不够可多搓捏几次。

图4-16 线圈的捏扁梳理示意

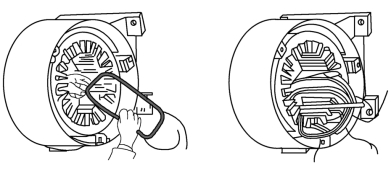

4.沉边(或下层边)的嵌入

右手将搓捏扁后的线圈有效边后端倾斜靠向铁心端面槽口,左手从定子另一端伸入接住线圈,如图4-17所示。双手把有效边靠左段尽量压入槽口内,然后左手慢慢向左拉动,右手既要防止槽口导线滑出,又要梳理后边的导线,边推边压,双手来回扯动,使导线有效边全部嵌入槽内。如果尚有未嵌入的导线有效边部分,可用划线板将该部分逐根划入槽内。导线嵌入后,用划线板将槽内导线从槽的一端连续划到另一端,一定要划出头。这种梳理方式的目的,是为了槽内导线整齐平行,不交叉。然后再把层间绝缘(对双层绕组)摺成倒U形,插入槽口包住槽内导线。对线圈未嵌入的另一有效边则采取吊边。

5.浮边(或上层边)的嵌入

嵌过若干槽的沉边(或下层边)后,由嵌线规律得知,就要嵌入浮边,当嵌入第一个浮边后,以后再嵌入的线圈就能进行整嵌,而不用吊边。在浮边嵌入前要把此边略提起,双手拉直、捏扁理顺,并放置槽口。再用左手在槽左端将导线定于槽口,右手用划线板反复顺槽口边自左向右划动,逐一将导线送入槽内。在槽内导线将满时,可能影响嵌线的继续进行,此时,只要用双拇指在两侧按压已入槽的线圈端部,接着划线板通划几下理顺槽内导线,把余下的导线又可划入槽内。也可将压线条从一侧捅入并出到另一侧,再用双拇指在两侧按压压线条两端,按压后抽出压线条,接着余下的导线又可顺利地划入槽内。上层边的嵌入与浮边雷同,只是在嵌线前先用压线块在层间绝缘上撬压一遍,将松散的导线压实,并检查绝缘纸的位置,然后再开始嵌入上层边。

图4-17 嵌线方法示意图

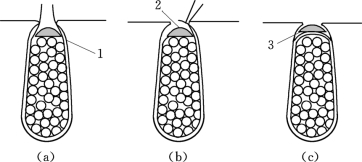

6.封槽口

导线嵌入槽后,先用压线板或压线条将槽内的导线压实,方可进行封口操作。其操作过程如下:

(1)压线。用压线块从槽口一侧边进边撬压到另一侧,使整个槽内的导线被挤压,形成密实排列;也可用压线条从槽口一端捅穿到另一端,让压线条嵌压在整个槽口上,再用双掌按压压线条的两头,从而压实槽内导线。保证导线不弹出槽口。

注意:压线板或压线条只能压线,不能压折绝缘纸,如图4-18(a)所示。

(2)裁纸。保留嵌压在整个槽口内的压线条不动,用裁纸刀把凸出槽口的绝缘纸平槽口从一端推裁到另一端,即裁去凸出部分。然后再退出压线条。

(3)包折绝缘纸。退出压线条后,用划线板把槽口左边的绝缘纸折入槽内右边,压线条同时跟进,划线板在前折,压线条在后压,压到另一端为止;对槽口右边的绝缘纸也用此法操作,如图4-18(b)所示。

(4)封口。在退出压线条的同时,槽楔有倒角的一端从其退出侧顺势推入,完成封口操作,如图4-18(c)所示。

(www.daowen.com)

(www.daowen.com)

图4-18 封槽口示意图

1—压线条;2—划线板在前压折绝缘纸;3—压线条退出时,边插边压绝缘纸,压线条随后压进槽楔顺势插进

(二)接线

绕组嵌好线后,要进行端部接线,在并联支路数确定的条件下,绕组端部的接线方式由磁极极性来决定。即绕组接线的进行方向,必须符合绕组内电流方向,要使电流都相加而不能相抵消。

1.串联

(1)“正串”接法。属于相同极性的极相组连接时采取“正串”接法,因极相组回路内电流方向相同,所以端部采取“头—尾”相连接或“尾—头”相接的原则连接。

(2)“反串”接法。属于异极性的极相组连接时采取“反串”接法,因为极相组回路内电流方向相反,所以端部采取“尾—尾”或“头—头”相接的原则连接。

2.并联

极相组间并联的条件是绕组感应,电动势的大小及相位都要相同,并联支路中绕组数相等。在整数槽(q=整数)绕组中,每对极下的极相组处于相同的磁场下,因此,一般都可以并联,最大可能的并联支路数就是极对数。

(三)绕组试验

绕组接线完成后,要检查各相绕组是否接通,各相绕组对地绝缘是否良好,三相绕组是否接错或嵌反。检查通过后,做三相绕组电流平衡试验,将三相绕组并联通入单相交流电(电压为24~36V),测量三相电流,若平衡表示没有故障。如果不平衡,可能绕组有短路、断路或三相绕组电阻不平衡等现象。

(四)浸漆与烘干

电动机绕组浸漆的目的是提高绕组的绝缘强度、耐热性、耐潮性以及导热能力。此外,也增加了绕组的机械强度和耐腐蚀能力。在浸漆前,要进行预烘。预烘的目的是除去绕组内潮气和挥发物,温度一般为110℃左右,时间为4~8h。预烘时,约每隔1h测绝缘电阻一次,待绝缘电阻稳定后才可浸漆。常见的浸漆方法有以下几种:

1.浇漆

此法适于单台电动机浸渍处理。先把电动机垂直放在滴漆盘上,用漆壶浇绕组一端,经20~30min滴漆后,将电动机翻过来,再浇另一端绕组,直到浇透为止。适用于单台生产。

2.滚漆

此法最适于转子或电枢绕组浸渍处理。漆槽内装入绝缘漆,将转子水平放入漆槽内,这时漆面应没过转子绕组100mm以上。如果漆槽太浅,转子绕组浸漆面积小时,需要多次滚动转子,或者一边滚动一边用刷子刷漆。一般滚动3~5次,要求绝缘漆浸透绝缘。

3.沉浸

将电动机吊入漆罐中,保证漆面没过电机200mm以上,使绝缘漆渗透到所有绝缘孔隙内,填满线圈各匝之间以及槽内所有空间。

4.滴浸

适用于中、小型电动机绝缘浸渍用。下面介绍一种小型电动机常用的手工滴漆工艺。

(1)预热。在绕组内通电加热4min左右,温度控制在100~115℃,也可放在干燥炉内加热,约30min。

(2)滴浸。将电动机垂直放置在漆盘上,然后当电动机温度降为60~70℃时,开始手工滴漆。待10min后,将电动机翻转,滴浸另一端绕组,直到浇透为止。

(3)固化。滴浸后,绕组通电加热固化,绕组温度为100~150℃,测量绝缘电阻值(20MΩ)合格为止。也可放入干燥炉固化,温度同上,时间约2h,视电动机大小而定,绝缘电阻大于1.5MΩ出炉。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。