(一)双层绕组的特点

与单层绕组相比,双层绕组具有以下优点:

(1)可根据需要选择合适的节距来改善电动势和磁动势的波形。

(2)所有线圈具有相同的结构尺寸,便于机械化生产。

(3)便于形成较多的并联支路数。

(4)端部形状排列整齐,便于整形,有利于散热和增强机械强度。

但双层绕组也有自身的缺点:

(1)线圈数目多,嵌线不方便。

(2)槽内上、下层线圈需垫绝缘材料,槽满率较低。

(3)有些槽中的上、下层线圈边不属于同一相,有可能出现相间击穿。

双层绕组常用于容量大于10kW的异步电机和同步电机中。

(二)双层叠绕组

下面以z=36、2p=4、y=![]() 、a=1的三相双层叠绕组为例说明其嵌线方法。

、a=1的三相双层叠绕组为例说明其嵌线方法。

根据给出的条件,可知该绕组的:

极距

节距

![]()

每极每相槽数

![]()

槽距角

![]()

1.双层叠绕组的平面展开图

双层叠绕组的平面展开图如图3-24所示。

图3-24 2p=4、z=36、y=7的双层叠绕组U相绕组的展开图

2.双层叠绕组的接线图

双层叠绕组的接线图如图3-25所示。(https://www.daowen.com)

图3-25 2p=4、z=36、y=7的双层叠绕组的接线

3.双层叠绕组嵌线的基本规律

双层绕组均采用交叠法嵌线。其嵌线规律为:先嵌下层边,开始几个线圈的上层边暂不嵌入(即“吊把”),下层边嵌好后再后退嵌下一槽(下层边),当嵌至y+1个线圈时,线圈开始整嵌;当下层边嵌完后,再将原先的“吊把”依次嵌入相应槽的上层。

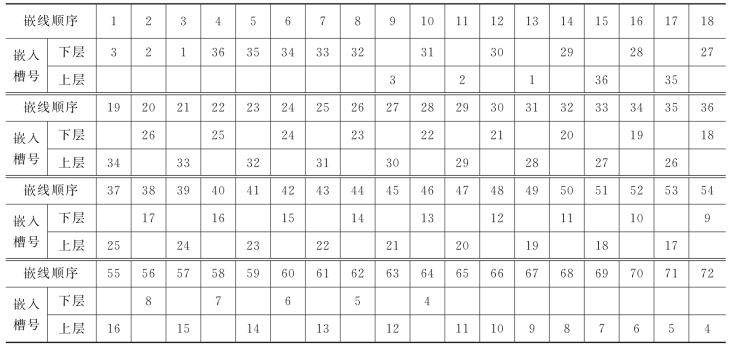

4.双层叠绕组的嵌线顺序表

双层叠绕组的嵌线顺序见表3-8。

表3-8 双层叠绕组的嵌线顺序表

(三)双层波绕组

双层波绕组的导条截面积一般较大,常制成成型线圈(即硬绕组),其相应的嵌线方法有以下几种:

(1)嵌入法。当采用开口槽或半开口槽时,将线圈从槽口径向嵌入槽内。

(2)插入法。当采用半闭口槽时,将绕组导条从轴向方向插入。

与叠绕组相比,波绕组具有其自身的优点:

(1)波绕组的端部连接线很少,故对极数多,支路导体截面积大的交流电机,常常采用三相双层波绕组,以节省用铜量。

(2)由于波绕组导体截面积一般都很大,所以其机械强度较高,适用于转子绕组。

正因为如此,波绕组常用于水轮发电机的定子绕组(极数多)和绕线式异步电动机的转子绕组。

但这种绕组的所有出线头都在一端,所以端部比较“拥挤”,使得接线困难。

嵌线时的注意事项如下:

(1)嵌线时,应检查线圈的绝缘是否破损,成型线圈形状是否正确。

(2)嵌线中,铁屑、焊渣等杂物进入绕组,放置绕组和绝缘材料的工作台应干净。

(3)对于软线圈嵌线时,注意不要把一个线圈边的导线嵌到不同槽中,线圈的绕向应符合要求。

(4)采用交叠法嵌线圈时,吊把线圈不要一开始就嵌入槽内;

(5)线圈出槽的长度应一致,尺寸太大会造成线圈与端盖的距离太小,影响绕组的绝缘;如伸出尺寸太小,又会影响散热。

(6)槽楔与槽楔下面的垫条不能松动,槽楔不能高于铁心内圆表面。

(7)引出线与出线孔的位置应对应,且应尽量接近出线孔。

(8)线圈的接头应焊接好,防止虚焊、脱焊和断线现象。

(9)在整个嵌线过程中,应正确使用嵌线工具,避免在操作中损坏线圈绝缘。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。