(一)线圈的绕制与检查

1.散嵌线圈的线模尺寸

绕制线圈时,应先准备好线圈绕线模。绕线模尺寸应符合实际要求,因为线圈嵌线质量、耗铜量及电动机重绕后的运行特性,都与线模尺寸有密切关系。如果线模尺寸偏小,端部长度不够,嵌线将变得很困难,甚至不能顺利地嵌到槽中;若线模尺寸偏大,则耗铜量增加,绕制费用增加,而且线圈极易接触端盖,同时绕组电阻和端部漏抗都将增大,影响电机的电气性能。

在拆除旧绕组时,应保留一个比较完整的线圈,并根据该线圈的尺寸确定重绕线模的尺寸。也可以通过测取的铁心相关参数来确定线模的尺寸。

目前绕线模的线模式样一般有棱形和椭圆形两种。下面通过铁心和槽形尺寸来计算低压三相异步电动机的线模尺寸。

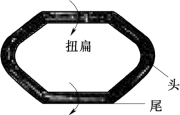

图3-12 棱形线模的结构

(1)棱形线模。

棱形线模是由一个或多个模板加一个挡板组成。模板是由隔板和模心黏合而成,如图3-12所示。棱形线模适用于双层叠绕组,其有关尺寸可按下列方法计算:

1)模心宽度为

式中 D——定子铁心内径,mm;

h——铁心槽深,mm;

z——定子铁心槽数;

y——用槽数表示的线圈节距;

k——校正系数,对2极电机,k=1.4~2.0,功率越大k的取值越大。对其他电机,k=0。

2)模心长棱边为

L=l+2l′ mm

(3-8)

式中 l——定子铁心长度,mm;

l′——线圈直线部分伸出铁心的长度,mm,一般l′=14~30。

3)模心端部长度为

2C=KA mm

(3-9)

式中 A——模心宽度,mm;

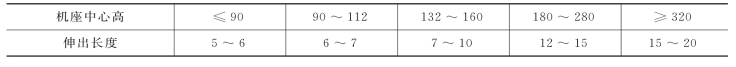

K——校正系数,其大小按表3-3选取。

表3-3 校正系数K的选取

(2)鼓形线模。

鼓形线模的使用范围很广,它既可以用于同心式、交叉式和链式单层绕组,还可以用于大跨距的双层绕组中。鼓形线模的模心宽度A和直线部分长度L仍采用式(3-7)和式(3-8)计算。其模心端部弧线半径则由式(3-10)计算,即

![]()

另外,现在有很多成型的线模,绕制线圈时可以直接选用。以鼓形线模为例,由于成型线模是由两块弧线半径的模块组成,如图3-13所示,在固定线模时,通过两块弧线半径的相对位置来确定直线部分的长度。如果计算出来的参数与线模尺寸有出入,这时可按以下方法修正。

如果计算出的模心端部弧线半径R小于线模的实际半径R′,应适当地延长直线部分长度L;反之应适当地缩短直线部分长度,其延长或缩短的长度L′应为

![]()

图3-13 鼓形线模

1—模心下截;2—模心斜口;3—夹板1;4—过桥线;5—模心上截;6—夹板2;7—挂线槽;8—扎线缝;9—绕线机轴孔

2.检验

线模制好以后,是否与实际情况相符,还应进行检验。若有拆下的旧线圈,可用旧线圈环绕模心检验,两者相差不能太大;也可按模心绕制一组线圈(采用少数几匝即可),在定子铁心槽中进行试嵌。如果检验结果与实际不符合,还应进行相应的修正,直到符合要求为止。

3.线圈的绕制

(1)绕线前将线模装在绕线机的主轴上,并用螺栓固定紧。若是成型线模,还应注意直线部分长度的调校。

(2)检查导线直径和导线绝缘厚度是否符合要求。若导线太细,绝缘太薄会影响电气性能;若导线太粗、绝缘太厚,会导致嵌线困难。

(3)放在绕线架上的绕线筒应能灵活转动,且与绕线机保持一定的距离。

(4)让导线穿过校直夹,并要保持一定的张力,以保证通过的导线平直无弯折现象。

(5)将导线的线头固定在绕线机主轴上(一般挂在右边,使成型线圈依次从右向左绕制)。

(6)逆时针(正对绕线机轴伸)方向转动摇把,绕到规定匝数后,通过隔板出线口过桥再绕下一个线圈,直到绕完一个线圈组(同心式绕组一般先绕小线圈,再绕大线圈)。

在绕制的过程中,一定要保证槽中的导线排列整齐,层次分明,不能交叉分散。

(7)用纱线通过纱线槽将线圈直线边扎紧并打结。对线圈的头尾做好标记,然后在引出线约200mm处剪断导线。

(8)取下绕组,放在指定位置,待嵌线时使用(连续绕制的线圈放置时,绕向一定要一致)。

(9)按此步骤,直到绕制完所有的线圈。

4.引槽纸、槽绝缘及槽楔的制作

(1)绝缘材料简介。

按其作用不同,异步电动机中的绝缘可分为匝间绝缘、层间绝缘、相间绝缘和对地绝缘等。电动机的绝缘结构主要取决于耐热等级、电压高低、功率大小及使用环境等。

异步电动机的绝缘主要采用E级(20世纪60~80年代我国大部分厂家生产的J2和JO2系列电动机采用)和B级(我国20世纪80年代定型推广的Y系列电动机采用)。所以这里只准备对这两种绝缘进行介绍。

1)E级绝缘。

匝间绝缘:导线采用聚酯或缩醛高强度漆包线,匝间绝缘为漆膜。

槽绝缘及相间绝缘:以聚酯薄膜为主,加上一层青壳纸来加强其机械强度以防止铁心或毛刺穿破聚酯薄膜造成对地短路。

槽楔:采用竹楔。

浸渍漆:采用1032号三聚氰胺醇酸漆或环氧无溶剂漆。

2)B级绝缘。

匝间绝缘:导线采用聚酯漆包线,匝间绝缘为漆膜。

槽绝缘及相间绝缘:采用复合绝缘DMD、DMDM或DMD+M,在较大机座内也有采用DMD+DMD的。

注:其中的D——聚酯纤维无纺布,厚度为0.2~0.35mm;

M——聚酯薄膜,厚度为0.05~0.07mm。

槽楔:采用3230或3240环氧玻璃布板。

浸渍漆:采用1032号漆或环氧无溶剂漆。

对地绝缘:用B级胶(环氧)粉云母带连续包绕,再经加热加压固化。

(2)槽绝缘的制作。

1)槽内绝缘物伸出铁心的长度。槽内绝缘物伸出铁心的长度应根据电动机的容量来定。如果绝缘物伸出太长,会增加线圈直线部分的长度,端盖容易划伤绕组,且造成材料的浪费;若伸出太短,绕组对铁心的安全距离不够。表3-4是槽绝缘伸出铁心一端的长度l″。

表3-4 槽绝缘伸出铁心一端的长度 (单位:mm)

则槽绝缘总长度Lz应为

Lz=l+2l″

(3-12)

式中 l——定子铁心的长度;

l″——槽绝缘每一端伸出铁心长度。

2)槽绝缘的宽度。槽绝缘有图3-14所示的两种类型。图3-14(a)所示为摺边式,其绝缘纸兼作引槽纸使用,嵌线时要伸出槽口外,其宽度bx一般为

bx=πR+2(H+x) mm

(3-13)

式中 x——凸出槽口的引槽长度,一般x=7~10mm。

如采用图3-14(b)所示的槽封式,嵌线时需另加引槽纸,绝缘纸不需要引出时,此时绝缘纸宽度bx一般为

bx=πR+2H mm

(3-14)

图3-14 槽绝缘的类型

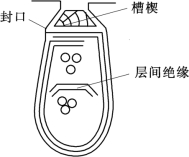

(a)摺边式封口;(b)槽封式封口1—槽绝缘;2—引槽纸;3—槽口封条;4—层间绝缘

3)剪裁绝缘纸时的注意事项。

a.剪裁玻璃漆布一般应与斜纹方向成30°~45°。

b.剪裁青壳纸时应按造纸时的压延方向与槽绝缘的宽度方向(长边)一致,否则折叠封口会感到困难。

(3)引槽纸的制作。

为了方便嵌线和保护绕组,一般还需要在绝缘材料上再放一层引槽纸,其长度与槽绝缘的长度相同;其宽度由式(3-13)决定。

(二)散嵌线圈的嵌线

嵌线就是把绕制好的线圈下到槽里去的过程。对一般小容量的电动机,其绕组线径小,匝数多,线圈需逐根嵌入槽中,所以称为散嵌线圈,下面介绍散嵌线圈的嵌线。散嵌线圈在嵌线时,有交叠法和整嵌法两种嵌线方法。

交叠法的嵌线特点是:一个线圈的一个有效边先嵌;另一个有效边暂时不能嵌入(称为吊边),只有当该槽下层边(对双层绕组)或前一槽沉边(对单层绕组)嵌入后,才能将该边嵌入。由于其端部线圈连接线呈交叠分布,故称为交叠法嵌线。主要用于双层绕组和大部分单层绕组中。

整嵌法的嵌线特点:将整个线圈的两个有效边相继嵌入相应槽中。该方法常用于同心式绕组中,使整个绕组的端面呈现“三平面”分布状态。

鉴于两种嵌线方法的特点,本书仅介绍交叠法嵌线。

1.嵌线工具和辅助材料

嵌线时的主要工具包括用来将线圈导线从引槽纸槽口划入槽内的划线板、将槽内导线压实并压平的压线板(如果没有专门的压线板和划线板,可以用经油煮过的竹板削制)、用于齐槽口剪去引槽纸或绝缘纸的长剪、用来包卷摺边和槽口绝缘的卷纸划片以及用于整形的整形敲棒及撬板,另外还有小手锤、橡皮锤、电工刀、槽楔、纱布和剪刀(剪绑扎线用)等工具和材料。

2.嵌线前的准备

(1)修正拆卸铁心时所产生的种种缺陷,如修正突出的硅钢片、挫平硅钢片毛刺、纠正弯曲的硅钢片等。

(2)用压缩空气、洗耳球或吹风机等吹去铁心表面和槽内的铁屑和其他杂物。

(3)铁心表面或槽内如有油污,应用甲苯或酒精清除干净。

(4)放置槽绝缘。将槽绝缘纵向摺成U形插入槽中,光滑的一面接触铁心,槽绝缘伸出槽口的长度应两边均匀。

(5)嵌线电机的放置。需要两人操作的大电机,电机应纵向放置在嵌线架上;只需要一个人操作的,电机应斜放,以方便自己操作。

3.散嵌线圈的嵌线

散嵌线圈的嵌线工作目前仍以手工操作为主,因此嵌线时的手法很有讲究。同时电机不同的绕组形式,其嵌线方法各有特点。但在具体操作中却有一些通用的规则和手法。

(1)线圈的捏扁。

因为软线圈嵌入的是半闭口槽,槽口较窄,故需将软线圈捏扁到相应尺寸才容易将线圈下到槽内。其操作方法如下:

1)线圈的缩宽。用两手的拇指和食指分别抓压线圈直线转角处,使线圈宽度压缩到进入定子内腔时不致碰到铁心。

2)直线边的扭转。把欲嵌线圈的下层边扎线解开,左手大拇指和食指捏住直线边靠转角部分,将两边同向扭转,如图3-15所示。使上层边外侧导线扭向上,下层边外侧导线扭到下面。

3)直线边的捏扁。将右手移到下层边与左手配合,尽量将下层直线边靠转角处捏扁,然后左手不动,右手指边捏边向下滑动,使下层边梳理成扁平的形状,如没有达到要求,可多梳理几次。

(2)下层边(或沉边)的嵌入法。

右手将捏扁后的有效边后端倾斜靠向铁心端面槽口,左手从定子另一端伸入接住绕组,双手把有效边靠左段尽量压入槽口内,然后左手慢慢向左拉动,右手一面防止槽口导线滑出,一面梳理后边的铜线,边移边压,来回扯动,使全部导线嵌入槽内。如果尚有未嵌入的导线,可用划线板将导线逐根划入槽内。(https://www.daowen.com)

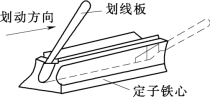

图3-15 直线边的扭转

划线手法:划线时,左手大拇指和食指捏扁线圈,不断送入槽中,同时右手用划线板在线圈边两侧交替从远端向近端划,引导导线入槽,如图3-16所示。

嵌线时,尽量将连线处理在线圈内侧,以免造成端部外圆上的连线交叉混乱现象。

(3)放置层间绝缘(注:若单层绕组这一步省略)。

图3-16 划线手法

在嵌完下层边后,应把层间绝缘弯成半圆形,反插入槽中,包住所有导线(如有导线未被包住,通电后会造成相间击穿),如图3-17所示。

(4)压实导线。

导线嵌入后,可借助压线板压实导线,较大的电机,可用小锤轻敲压线板。对端部槽口转角处凸出的线,可垫上整形敲棒向下敲打。

(5)吊把(或吊边)。

采用交叠法嵌线时,其中一个有效边先嵌,另一个有效边暂时不能嵌入,为了防止该边与铁心摩擦损伤及嵌线时松散,须将其用绝缘纸垫起或用线吊起,称为吊把或吊边。同心式和单相正弦绕组不需要吊把。

(6)浮边和上层边的嵌法。

1)浮边的嵌入。沉边嵌过y(节距)槽之后,便可嵌入第一个浮边,其操作方法与沉边的嵌入相同。此后的线圈开始进行整嵌而不用吊边。

2)上层边的嵌入。上层边的嵌法与浮边相同,但嵌线之前先用压线板在层间绝缘上面轻轻撬压(较大的定子则用小锤轻敲压线板背),将松散的导线压实,并检查绝缘纸位置是否正确,然后才开始嵌入上层边。

(7)封槽口。一槽导线嵌完后,用双掌在槽口两端部按压,再用压线板从槽口进入,边进边轻轻撬压,使槽内导线密实,然后才可进行封口操作。

1)摺边式绝缘封口。

a.用长剪刀将凸出槽口的绝缘纸齐槽口剪去。

b.用卷纸划片把槽口左边的绝缘纸卷折入槽内右边(如系双层绝缘则两层同向卷折),使绝缘纸包裹住导线。

图3-17 层间绝缘的放置

c.用压线板将其压实后再将右边绝缘纸卷折入槽左边,如图3-17所示。

d.再用压线板边移边退的同时,插入槽楔。

2)槽封式绝缘封口。

a.用长剪刀将凸出槽口的引槽纸齐槽口剪去。

b.借助卷纸划片使引槽纸双向包裹住导线。

c.用压线板将槽内导线压平、压实后插入槽口封条。

d.压线板在封条上边移边压,并将槽楔顺势推入。

(8)端部整形。

嵌线完毕后,需用撬板和橡皮锤等把端部整理成喇叭形。喇叭直径不能太大,否则会影响绝缘性能;但也不能太小,否则将影响散热,甚至不能正常装入转子。

(9)端部接线。

把各相的线圈(或线圈组)按相应的规律连接起来,组成相绕组。接线时要注意:

1)找出同属一相的线圈(组),方法是从当前的线圈(组)开始算起,那么它应与第4个线圈(组)同属一相,其余依此类推。

2)找出每一个线圈(组)的首尾端。

3)注意连接规律,即是采用“尾连首”还是采用“尾连尾、首连首”的方式。

(10)焊接。

在嵌线、接线都检查无误后,可进行焊接。

(11)端部包扎。

端部整好形后,将端部的绝缘纸修剪整齐,绝缘纸应高出导线5~8mm,用绑扎线进行端部绑扎,绑扎后的线圈端部排列应整齐、结实、均匀。

每一种类型的绕组原则上都可采用上述的步骤进行嵌线,但由于不同类型的绕组具有自身的特点,故线圈嵌线的规律也有差别,下面就其具体情况分别加以介绍。

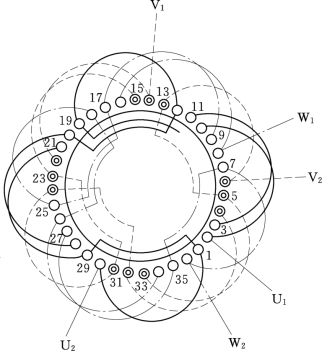

(三)单层链式绕组

对于q为偶数的四、六极电机,常采用链式绕组,以节省端部用铜量。下面以z=24槽、2p=4极、节距y=5槽的三相单层链式绕组为例来说明其嵌线工艺。

极距

![]()

每极每相槽数

![]()

槽距角

![]()

1.单层链式绕组的平面展开图

平面展开图是能全面反映交流电机绕组连接规律的一种图形,它是假设从铁心内圆某处剖开,展开成一个平面后各槽的分布情况的图示。平面展开图是嵌线、接线的依据。

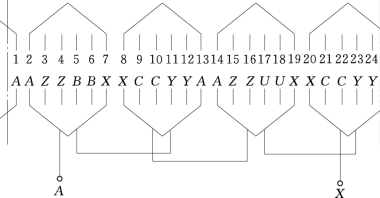

单层链式绕组的展开图如图3-18所示。

图3-18 2p=4、z=24的单层链式U相绕组的展开图

2.单层链式绕组的接线图

单层链式绕组的接线图如图3-19所示。

3.单层链式绕组嵌线的基本规律

单层链式绕组有两种嵌线方法(在该例中,其每组元件数S=1),相应的嵌线基本规律为:每嵌好一槽向后退,空一槽再嵌一槽,吊把线圈的有效边数为q,之后开始整嵌。采用该方法又有两种嵌法:

(1)单圈嵌法。在这种嵌线方法中,每一个线圈相对独立,嵌线时以线圈为单位进行,其具体的嵌线顺序按表3-5进行。

表3-5 单层链式24槽四极绕组交叠嵌线法嵌线顺序表

它的每个线圈都要接线,但嵌线工艺简单,不易出错,初学者容易掌握。

嵌线时,若线圈首尾端未作标记,可以先不要剪断线圈绑扎线,而是将其抹向端部,接线时通过线头的穿出或穿入方向来判断其首尾端,即同在绑扎线左侧或右侧的应同属首端线头或尾端线头。

(2)连相嵌法。它是将一相线圈连绕而成。因绕组属显极布线,相邻两(组)线圈极性要相反,故需将奇数线圈倒转后嵌入。其嵌线顺序同单圈嵌法。

链式绕组的优点是每个线圈的节距都相等,便于机械化生产;其线圈节距短,用铜量少,并能改善电动势和磁动势的波形。其缺点是嵌线较困难。

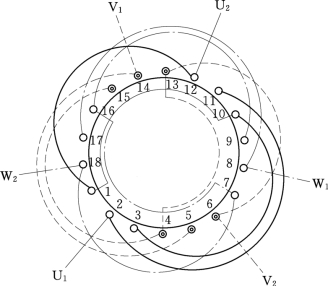

(四)单层交叉式绕组

单层交叉式绕组最常见的是单双圈分布形式,其中双圈(大)组为等节距交叠结构,单圈(小)组比双圈节距小一槽。现以z=36、2p=4、a=1的三相单层交叉式绕组为例来说明其嵌线规律。

根据给出的条件,可知该绕组的:

极距

图3-19 2p=4,z=24的单层链式绕组的接线

![]()

每极每相槽数

![]()

槽距角

![]()

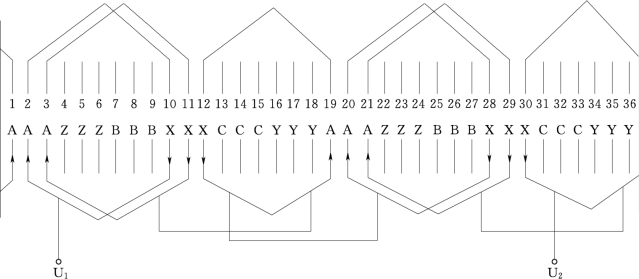

1.单层交叉式绕组的平面展开图

单层交叉式绕组的平面展开图如图3-20所示。

2.单层交叉式绕组的接线图

单层交叉式绕组的接线图如图3-21所示。

图3-20 2p=4、z=36的单层交叉式U相绕组的平面展开图

3.单层交叉式绕组嵌线的基本规律

先嵌入双圈(二槽)往后退,空出一槽嵌单圈,再退两槽嵌双圈,依此类推,直至完成。

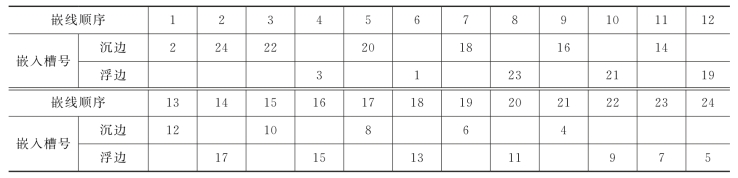

z=36槽,2p=4极,每组元件数q=3的三相单层交叉式绕组的嵌线顺序见表3-6。

表3-6 单层交叉式36槽4极绕组的嵌线顺序表

图3-21 2p=4、z=36的单层交叉式绕组的接线

单层交叉式绕组的优点是端接线短,能节省端部用铜量。适用于q=3时的交流绕组。

(五)单层交叉同心式绕组

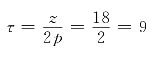

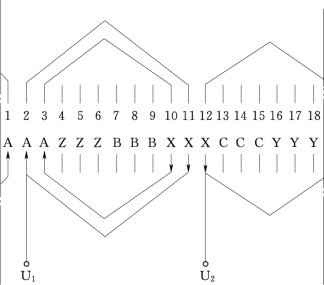

下面以z=18、2p=2、a=1的三相单层交叉同心式绕组为例说明其嵌线方法。

根据给出的条件,计算结果如下:

极距

每极每相槽数

![]()

槽距角

![]()

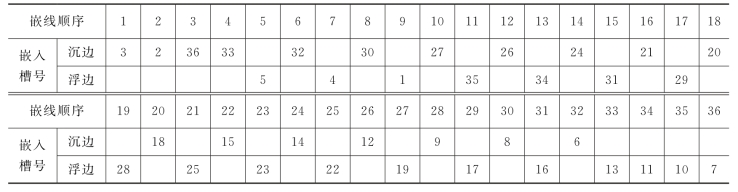

1.单层交叉同心式绕组的平面展开图

单层交叉同心式绕组的平面展开图如图3-22所示。

图3-22 2p=2、z=18的单层交叉同心式U相绕组的展开图

2.单层交叉同心式绕组的接线图

单层交叉同心式绕组的接线图如图3-23所示。

图3-23 2p=2、z=18的单层交叉同心式绕组的接线

3.单层交叉同心式绕组嵌线的基本规律

单层交叉同心式绕组采用交叠法时的嵌线顺序表如表3-7所示。

表3-7 单层交叉同心式18槽二极绕组交叠法嵌线顺序表

单层交叉同心式绕组还常用整嵌法。

单层交叉同心式绕组的优点是嵌线方便,端接线短,端部耗铜量少。适用于q=3时的交流绕组。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。