主滑块动态精度是机械压力机一个重要的性能考核指标,主滑块动态精度的大小可以体现机械压力机的结构稳定性和加工精度[227-228]。对于高速重载机械压力机而言,转动副元素之间的接触力和主滑块在运动过程中的惯性力都非常大,可能会引起关键部件的弹性变形和机身振动,致使主滑块动态精度值随压力机转速变化可能出现不同的波动现象。因此,本节对高速重载机械压力机主滑块的动态精度进行了测试。

6.2.2.1 试验方案

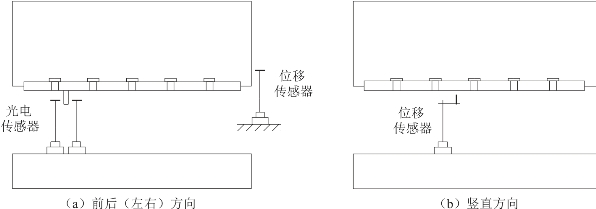

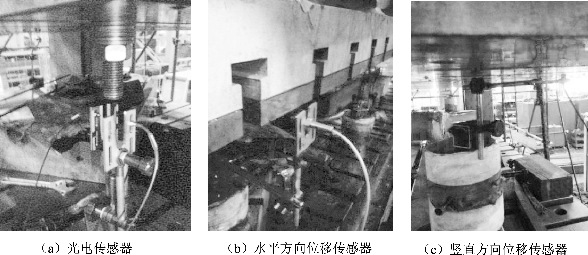

主滑块动态精度试验主要是研究高速重载机械压力机主滑块与工作台面之间x、y、z三个方向的相对位移变化情况,高速重载机械压力机动态精度测试原理如图6.2.4所示。前后(左右)方向动态精度测试基本原理为:将电涡流位移传感器安装在主滑块两端,光电传感器通过磁性表座安装在机身工作台面上;将传感器与数据采集卡相连接,并处于连续采集状态;遮光板随主滑块做上下往复运动,当遮光板到达光电传感器位置时阻碍光电传感器的光信号传递,使其输出信号产生脉冲突变,通过采集程序保存此时前后(左右)方向电涡流传感器输出的位移值;通过多次采集的方法得到高速重载机械压力机主滑块前后(左右)方向的动态精度。竖直方向动态精度测试基本原理为:通过磁性表座将电涡流位移传感器安装在机身工作台面上,并与滑块最低点位置保持一定距离;将传感器与数据采集卡相连接,并处于连续采集状态;通过数据采集卡采集滑块最低点附近位置的传感器与主滑块之间相对位移值;通过滤波处理剔除奇异点,并读取下死点位置;通过多次采集的方法得到高速重载机械压力机主滑块竖直方向的动态精度。主滑块动态精度试验现场测试如图6.2.5所示。

图6.2.4 动态精度测试原理

图6.2.5 主滑块动态精度现场测试(www.daowen.com)

6.2.2.2 试验结果分析

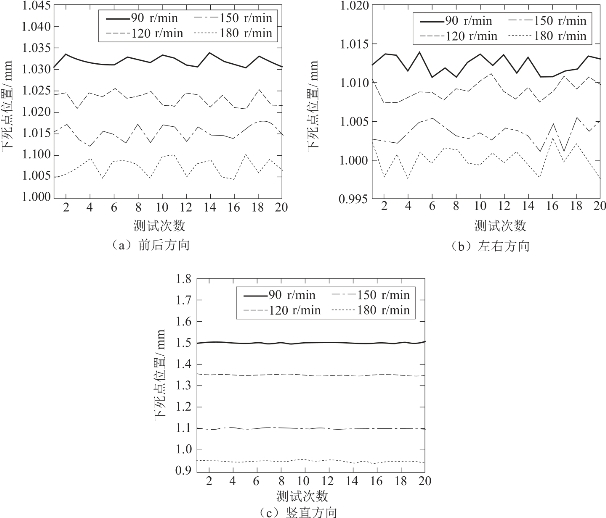

试验中,高速重载机械压力机为空载运行状态,根据高速重载机械压力机的工作频率范围,分别取曲轴转速为90 r/min、120 r/min、150 r/min、180 r/min。当高速重载机械压力机开机运行达到稳定状态后,进行了不同转速下压力机主滑块的动态精度测试,主滑块动态精度测试结果和平均位置变化结果如图6.2.6和表6.2.1所示。

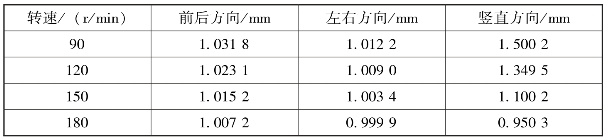

由图6.2.6可知,在相同转速条件下,主滑块竖直方向动态精度较低,尤其在转速高于120 r/min之后,其位置波动值增大。当转速为90 r/min时,主滑块前后、左右和竖直方向波动值分别为0.003 4 mm、0.003 4 mm、0.006 3 mm。当转速增加到180 r/min时,主滑块前后、左右和竖直方向波动值分别为0.005 7 mm、0.005 3 mm、0.011 2 mm,均满足设计要求。同时,通过观察测试结果还可以发现,主滑块下死点位置随压力机转速的增加而逐渐降低。为了更清晰地观察压力机转速对主滑块动态精度的影响,建立主滑块平均位置变化表(表6.2.1)。对比不同转速时主滑块动态精度测试结果可知,高速重载机械压力机转速越高,主滑块动态精度受到的影响越大,主滑块动态精度越低,传动机构运动稳定性越差,压力机加工精度也越差。这种现象是由于不同转速时主滑块所受惯性力不同。因此,主滑块动态精度大小是影响高速重载机械压力机稳定性的一个重要因素。该测试结果与第四章高速重载机械压力机传动机构动态分析结果相吻合,从而证明了对传动机构动态特性分析的正确性。

图6.2.6 主滑块动态精度测试结果

表6.2.1 主滑块平均位置变化

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。