在整个高速重载机械压力机系统中,各零部件协调统一作为一个整体,最终完成机械压力机的冲压动作。因此,各构件的结构形式及其空间布置形式必须要进行详尽的设计,在满足强度、刚度及动平衡等设计要求的前提下,构件间不能出现干涉现象,且其变形应协调一致,重复地发挥各部件的性能,以提高整机的综合性能。

基于前文理论分析结果和机械压力机设计准则,最终完成了高速重载机械压力机样机的制造,样机结构示意图如图6.1.1所示。由样机结构示意图可以看出,高速重载机械压力机主要由机身、驱动装置和传动机构等组成[217-218]。

图6.1.1 样机结构示意图

机身是高速重载机械压力机重要的支撑部件,直接承受工作载荷的冲击以及传动系统通过机身连接转动副传递到机身的内力,其强度、刚度及动态特性直接影响待加工产品的品质、模具和自身的寿命及振动特性。机身结构主要分为三个部分:上梁、立柱和基座。上梁部分主要安装曲轴、支承轴承、电机支架及驱动机构;立柱主要起支承作用,连接上梁和基座,为传动机构保留足够的运动空间;基座部分通过地脚螺栓固定在地面上,并通过四根拉杆将三个部分连接成一个封闭整体[219]。此外,在机身内部设有润滑油槽,以减少外部管路连接,实现整机的润滑降温,避免机身热效应的产生,机身结构组成示意图如图6.1.2所示。

图6.1.2 机身结构示意图

驱动装置主要由电机、飞轮、离合器、皮带轮、联轴器和电机支架等组成,驱动装置示意图如图6.1.3所示。电机安装在电机支架上,通过联轴器与皮带轮相连接。飞轮安装在上横梁飞轮座上,可以减小曲轴承重力矩。皮带轮安装在曲轴前端,通过电机和皮带轮带动曲轴转动。曲轴前部安装旋转编码器,可以实时获取曲轴转角信号[220-221]。

图6.1.3 驱动装置示意图

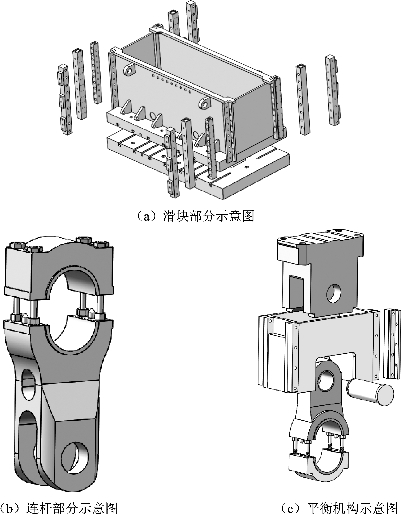

传动机构是高速重载机械压力机的核心部分,主要由曲轴、连杆、主滑块和平衡机构组成,传动机构零件示意图如图6.1.4所示。通过连杆将主滑块与曲轴连接在一起,实现滑块的上下往复运动;曲轴另一端与平衡机构连接,实现对滑块运动部分惯性力的平衡;压力机上装有主滑块提升装置和锁紧装置,实现滑块行程调整,提高滑块运动的平稳性;滑块四周安装导向装置,提高滑块运动的精度[222-223]。

为了保证压力机能在高速和重载工况下长期稳定地运行,对压力机关键零部件的加工精度提出了较高的要求。曲轴是高速重载机械压力机的关键零件,其强度和表面加工精度是保证主滑块运动精度的主要因素[224]。因此,采用镜面加工设备对其进行表面抛光,并通过粗糙度测试仪进行检测。加工及检测装备现场如图6.1.5所示,其表面粗糙度测试结果为1.3×10-4 mm,满足设计精度要求。此外,由于机身采用分体式加工装配,对定位精度要求较高,整机装配时采用激光跟踪仪进行拉杆孔的定位精度检测,其设备如图6.1.6所示。根据图纸设计要求完成所有零件的加工,关键零部件如图6.1.7所示。

(https://www.daowen.com)

(https://www.daowen.com)

图6.1.4 传动机构零件示意图

图6.1.5 曲轴加工装备

图6.1.6 激光跟踪仪

图6.1.7 关键零部件

高速重载机械压力机装配过程与普通机械压力机的装配过程相似,采用先部装后总装的装配顺序:首先,完成基座和立柱部装过程(部分油路系统);其次,完成传动机构、驱动装置和上梁的部装;最后,完成整机总装及机身锁紧。装配过程中需要保证各部位的间隙量或过盈量,并检测是否存在运动干涉情况。整机装配完成后的高速重载机械压力机如图6.1.8所示。

图6.1.8 整机装配完成后的高速重载机械压力机

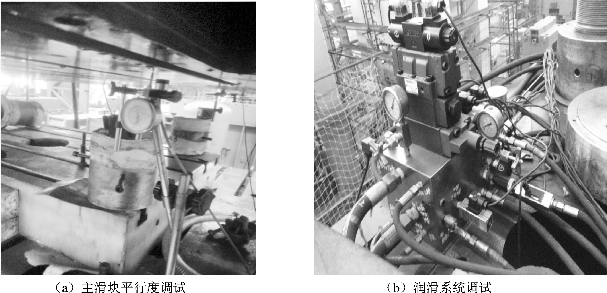

整机装配完成后即可进行整机调试,调试现场如图6.1.9所示。调试阶段主要包括三个部分:分别调整机床工作台上表面与滑块底面间的平行度、滑块行程对工作台上表面的垂直度以及连接部分的总间隙大小,完成整机几何精度调整;润滑系统调试主要为了保证各转动副可以正常运行,且不发生因温度过高而“抱死”的现象;最后,进行电气系统调试和检测,确认高速重载机械压力机可以正常和稳定地运行。

图6.1.9 高速重载机械压力机现场调试

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。