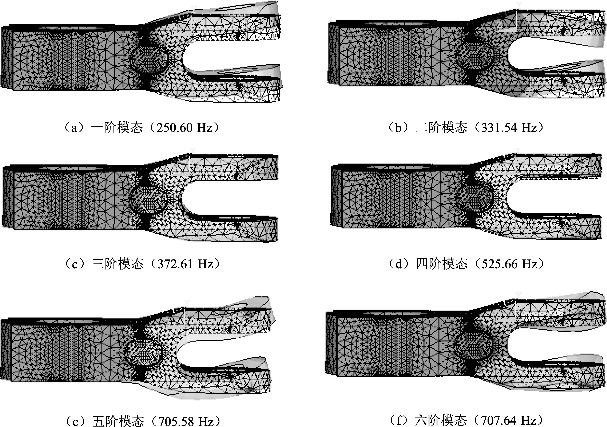

考虑到碰撞过程可能激发柔性体的高阶模态以及碰撞过程中动力学性态的变化,通过有限元计算得到主连杆和平衡连杆前6阶模态,结果如图4.2.2和图4.2.3所示。从分析结果可以看出,主连杆最低阶固有频率为250.60 Hz,平衡连杆最低阶固有频率为556.86 Hz。

图4.2.2 主连杆模态分析结果

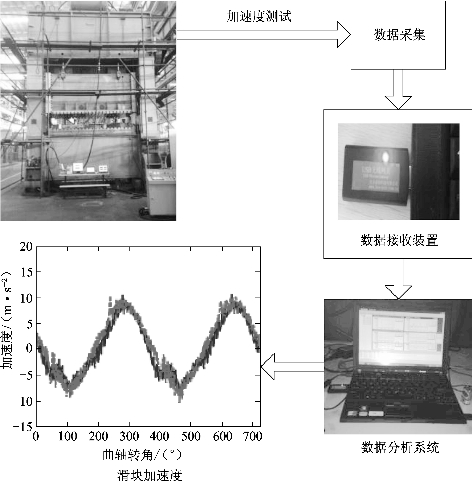

针对含柔性构件高速重载机械压力机传动机构动力学的研究,本章在试验样机上进行了压力机性能试验,对主滑块加速度信号进行了测试。试验的目的在于模拟不同曲轴旋转速度对传动机构的动力学特性影响,进一步通过试验数据与仿真结果的对比验证含柔性构件高速重载机械压力机传动机构刚柔耦合建模方法的正确性和有效性。

图4.2.3 平衡连杆模态分析结果

试验装置主要由机械系统和测试系统两部分组成,高速重载机械压力机试验系统如图4.2.4所示。从试验样机可以看出机械系统主要由电机、驱动轮、平衡滑块、平衡连杆、曲轴、飞轮、离合器、主连杆、主滑块九部分组成。电机通过驱动轮带动曲轴做旋转运动,从而带动连杆和滑块随之运动。测试系统主要由无线加速度传感器、无线接收器和数据采集分析系统组成。将无线加速度传感器安装在主滑块上,用于测量滑块垂直方向的加速度。数据采集分析系统运行在必创软件操作平台上,包含信号采集、滤波、A/D转换和数据分析等功能,该测试系统可以测量主滑块运动过程中任意时刻的加速度值。为了保证测量精确度,试验前对加速度传感器进行了专门标定。

(https://www.daowen.com)

(https://www.daowen.com)

图4.2.4 高速重载机械压力机试验系统

不同转速下高速重载机械压力机主滑块加速度仿真结果与试验结果对比如图4.2.5所示。从图中可知,滑块加速度随曲轴转速的增加而增大。此外,由于机构在运转过程中曲轴与连杆受到接触力和摩擦力影响,加速度产生峰值波动和非线性增长现象,且转速越高现象越明显。

当曲轴转速为150 r/min时,稳态状态下主滑块加速度随曲轴转角的变化曲线如图4.2.6所示,可以发现轴承与轴之间在运动过程中呈现不同的运动状态。由图可知,标记点1和2为连续接触状态,此时曲轴沿轴承内表面运动。当曲轴运动到标记点3所处位置时,加速度曲线明显变化,表明此时柔性体碰撞时产生弹性变形,呈冲击力反弹状态,直至死点位置(标记点4)。最后两个标记点5和6表示保持轴承与轴之间处于连续接触状态。由计算结果可以看出,连续接触状态在整个运动周期中占据的时间最长。通过对比发现,主滑块加速度仿真计算结果与测试结果极其相似,从而验证了本章建模方法的有效性。

图4.2.5 试验曲线与仿真曲线对比分析

图4.2.6 主滑块加速度变化曲线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。