1.氧、氮对高温合金性能的影响

在高温合金中,氧、氮在合金基体中的溶解度很低,大部分是以氧化物和氮化物的形式存在。特别是当合金中含有易氧化和易氮化的元素(如Al、Ti、Zr、Nb、B、Ce等)时,氧、氮优先同这些元素形成氧化物和氮化物。其中,大部分氧化物在真空下能被碳还原而除去。但是形成的氮化物,在真空感应炉的精炼条件下不能全部除去,如TiN、ZrN、AlN等就难以去除。

残留在合金中的氧化物和氮化物夹杂,往往成为产生裂纹的源头,对合金的高温强度、韧度带来不良的影响。

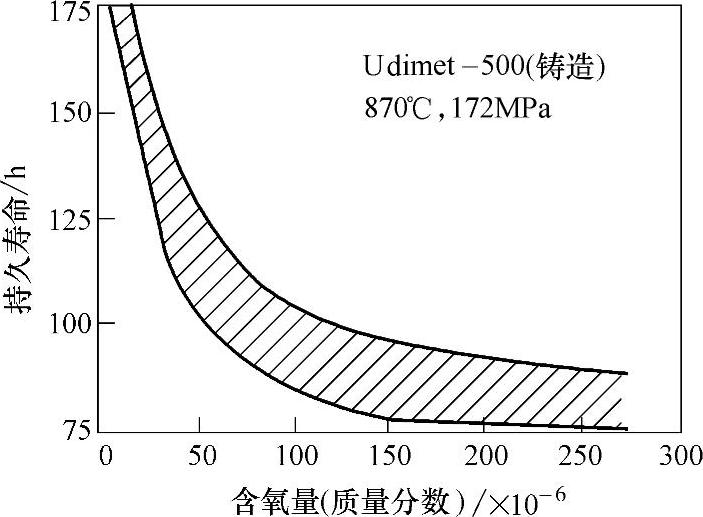

图18-13示出含氧量对镍基铸造高温合金Udimet-500持久寿命的影响。从图中可以看出:含氧量(质量分数)超过50×10-6时,合金在870℃的持久寿命急剧下降。

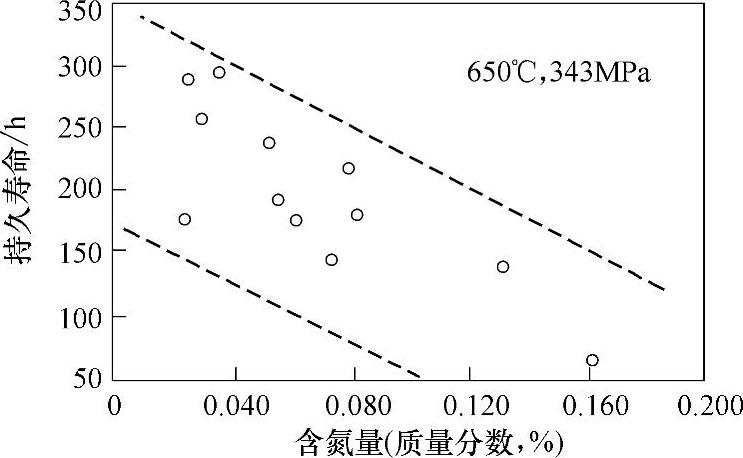

图18-14示出氮对GH2036合金持久寿命的影响。随着含氮量的增加,合金在650℃时的持久寿命显著下降。当合金含氮量(质量分数)从0᥊16%下降至0᥊040%时,合金的持久寿命将提高2~3倍。

图18-13 含氧量对Udimet-500合金持久寿命的影响

图18-14 氮对GH2036合金持久寿命的影响

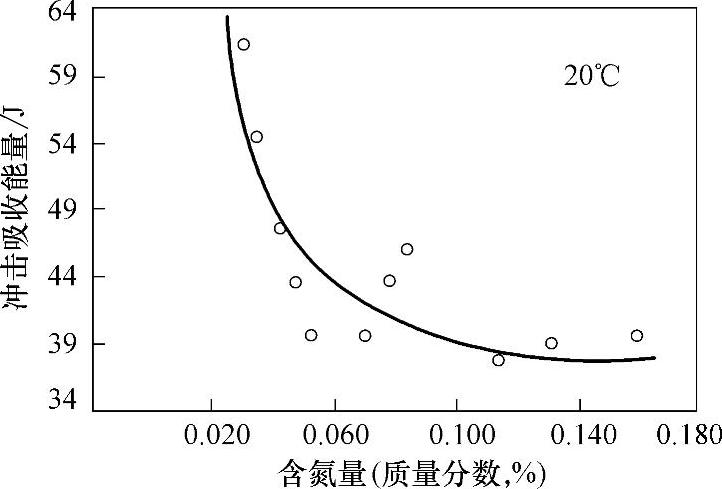

图18-15示出氮对GH2036合金室温冲击吸收能量的影响。当合金含氮量(质量分数)从0᥊060%降低至0᥊020%时,室温冲击吸收能量将提高约1倍。

图18-15 氮对GH2036合金冲击吸收能量的影响

2.真空感应炉冶炼合金时的脱氧操作

(1)高温合金的脱氧操作 真空感应炉冶炼高温合金时的脱氧特点:在真空下利用碳进行脱氧。表现形式有两种:一是碳与溶解氧的氧化反应,反应产物CO进入炉气被排至大气中;二是碳还原氧化物,降低夹杂物含量,反应产物同样是CO,进入炉气被排至大气。这两种脱氧方式分别发生在冶炼的各阶段。

1)熔化期的脱氧操作。熔化期是脱除溶解氧的主要阶段。碳与溶解氧的反应是弱放热反应,升高温度不利于碳脱氧反应的进行。恰好熔化期的温度比较低,有利于碳脱氧。因此,在真空感应炉冶炼时,为了充分降低含氧量,炉料中应配入适量碳或加入适量的石墨块,以便利用碳在熔化期进行脱氧。另外,为了促进熔化期的脱氧效果,要求炉料尽量做到清洁、少锈蚀,以减轻脱氧的负担。

2)精炼期的脱氧操作。精炼期的脱氧主要表现为用碳还原金属氧化物,通过还原氧化物达到降低夹杂物和氧含量的双重目的。碳还原金属氧化物的反应是吸热反应,提高温度和提升真空度有利于还原反应的进行。精炼期的高温度和高真度条件适合碳的脱氧反应。但是,过高的温度和真空度会加快坩埚材料的供氧速度,从而冲减了碳的脱氧效果。因此,在操作上要注意合金含氧量的变化。当含氧量达到最低值并开始回升时,应当停止精炼操作,转入合金化阶段。精炼期碳还原氧化物的脱氧量比熔化期少,对降低非金属夹杂物起着重要作用。

3)高温合金的终脱氧操作。通常真空感应炉冶炼高温合金时,终脱氧主要采用含镁10%~20%(质量分数,下同)的镍镁中间合金。使用量在0᥊10%~0᥊20%,残留镁对合金的高温强度和塑性产生有益影响。

(2)脱氧用石墨碳块的用量 真空中冶炼时,熔化期和精炼期都需要使用碳来进行合金的脱氧。碳块的用量很少有报道。作者根据自己的经验提供以下参考意见。通常高温合金配料计算时,将炉料带入的碳量按照标准含量的下限进行配料。例如,合金标准含碳量为0᥊08%~0᥊12%(质量分数,下同)时,配料含碳量为0᥊06%或0᥊07%;合金标准含碳量≤0᥊08%时,配料含碳量为0᥊040%或0᥊050%。按照以上情况可以确定脱氧用碳量的原则:脱氧用碳量不应超过合金标准含碳量的中上限,应低于上限。脱氧用碳量分两批使用,其中约70%用于熔化期,这部分碳块随炉料加入,要避免与坩埚和含铬炉料接触,否则会降低其脱氧效果。其余约30%用于精炼期脱氧。碳块的粒度要求:熔化期使用的碳块应为5~25mm(随炉子容量而变);精炼期用碳块应为5~10mm。

3.真空感应炉冶炼合金时的脱氮操作(https://www.daowen.com)

高温合金与其他高合金钢一样,脱氮的难度大于脱氧。因为氮在熔体中的扩散速度很慢,例如氮在1550℃时,在铁液中的扩散系数为8᥊0×10-5cm2/s,相同条件下氧为19᥊0×10-5cm2/s,氢为129×10-5cm2/s。另外,合金中的Mn、Cr、Mo、Al、Ta、Nb、V、Zr、Ti等元素都显著降低氮的扩散系数,增加了脱氮的难度。

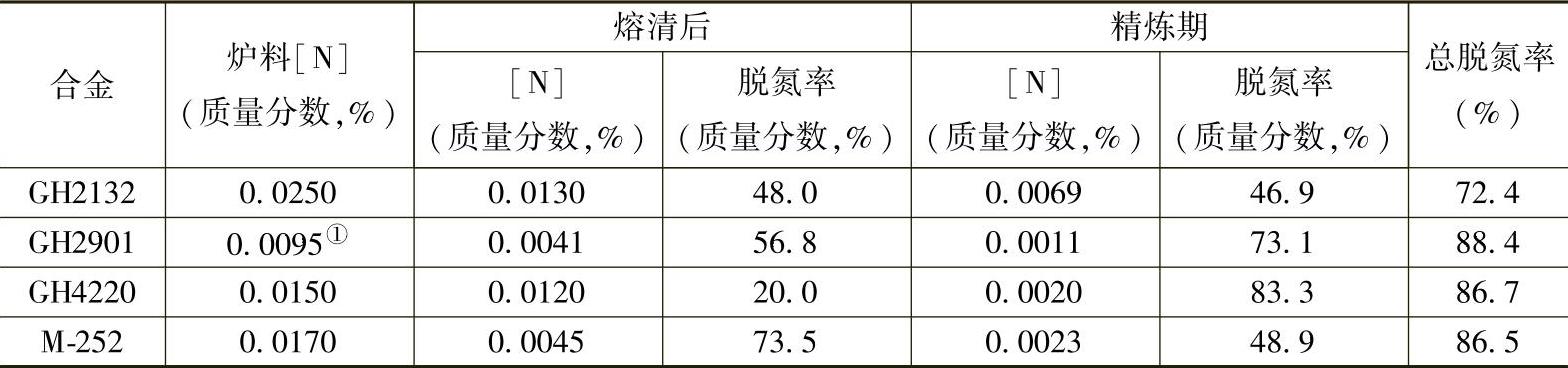

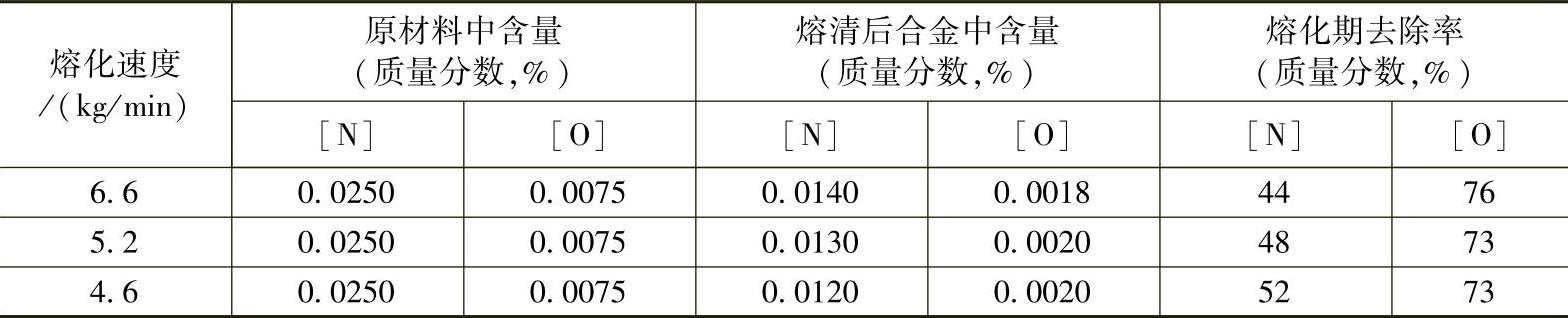

(1)真空感应炉冶炼高温合金时含氮量的变化 表18-25列出真空感应炉冶炼铁基和镍基高温合金过程含氮量的变化。从表中数据可知:熔化期与精炼期均有良好的脱氮效果。但是,熔化期和精炼期影响合金脱氮效果的因素不同。如能充分利用有利因素,会起到更好的效果。

(2)熔化期提高脱氮效率的操作要点 通过以下两项措施可以提高合金的脱氮率。

表18-25 真空感应炉冶炼高温合金过程含氮量变化

①此数是根据配料推算出的含量。全部合金中Al、Ti在精炼期脱氮后加入。

1)控制炉料低速熔化。熔化期采用较低的熔化速度,使溶解氮在炉料分层熔化的过程中除去。表18-26列出真空感应炉冶炼GH2132合金时,熔化速度与氧、氮含量的关系。从表中数据可知:随着熔化速度的加快,合金脱氮率下降,熔化速度从4᥊6kg/min增加到6᥊6kg/min时,合金脱氮率降低8%。因此,选择合适的熔化速度对熔化期脱氮效果的提升是有利的。但熔化速度的改变对脱氧率的影响不大。

表18-26 真空感应炉冶炼GH2132合金时熔化速度与氧、氮含量的关系

2)熔化期借助于碳氧沸腾来提高脱氮效率。由于氮在熔体中的扩散速度较慢,去除熔体深处的氮可以借助碳氧沸腾加快脱氮速度。通常,在熔清前后维持一定时间的熔池沸腾对脱氮是有利的。

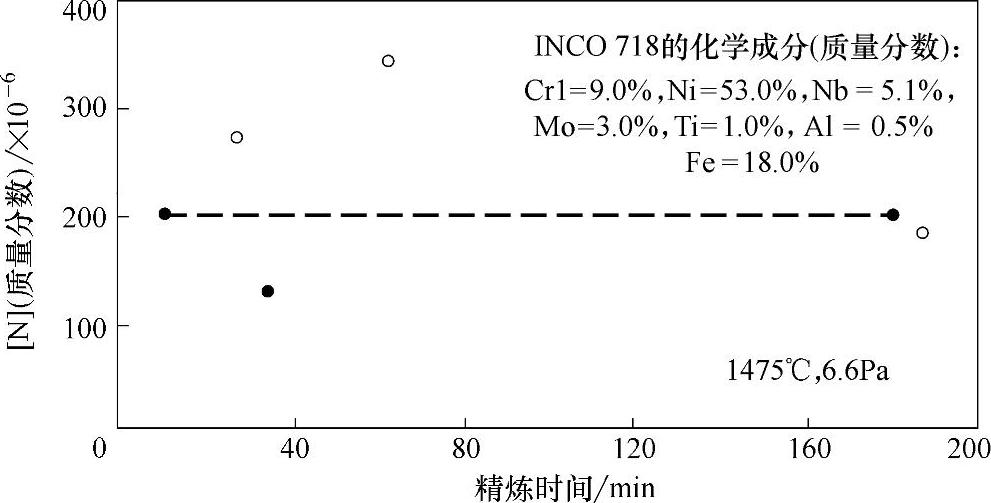

图18-16 15t真空感应炉冶炼INCO-718合金时精炼时间与含氮量的关系

(3)精炼期提高脱氮效率的操作要点 精炼期利用高温度、高真空度为脱氮创造了有利条件。但是,从脱氮考虑,真空度达到1Pa、温度为1550℃就可以了。之外,还必须具备以下条件:

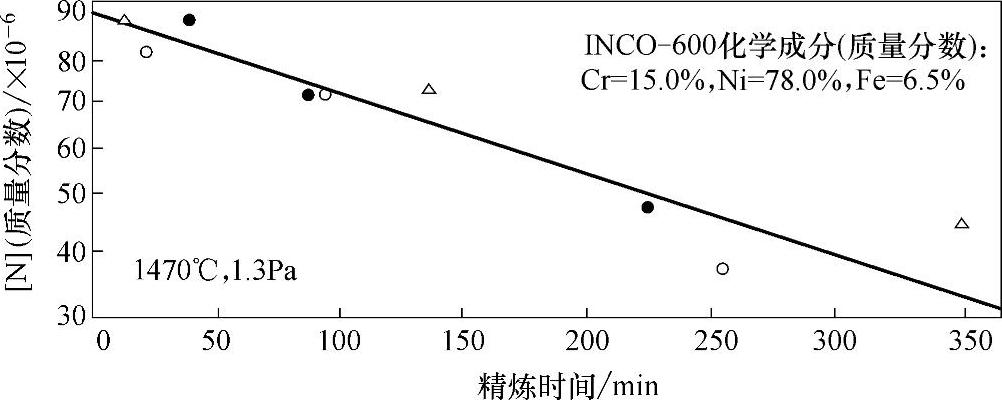

1)钢液的合金成分控制。精炼期进行脱氮的钢液中,不能含有强氮化物形成元素,如Al、Ti、Nb、Ta、Zr等。否则,这些元素与氮结合形成的氮化物根本不会分解,无法去除这些氮化物。图18-16示出15t真空感应炉冶炼INCO-718合金时精炼时间与含氮量的关系。从图中可知,精炼约180min后合金含氮量无变化。图18-17示出15t真空感应炉对不含强氮化物形成元素的INCO-600合金进行冶炼时,精炼时间与含氮量的关系。从图中可知,合金含氮量明显下降。因此,为了取得良好的脱氮效果,精炼期脱氮操作应在钢液不含强氮化物形成元素的前提下进行。

图18-17 15t真空感应炉冶炼INCO-600合金时精炼时间与含氮量的关系

2)采用大功率或低频电磁搅拌强化脱氮过程。加强脱氮过程的动力学条件,对提高精炼期脱氮效率起着重要的作用。从动力学角度考虑,容量小的炉子与容量大的炉子相比,具有较高的脱氮效率。

3)真空炉底吹氩脱氮。炉底安装有吹氩装置的真空炉,可以促进钢液的脱氮和脱氧。因为通过底吹氩形成的气泡,为氮进入气泡创造了良好的动力学条件。这种脱氮方法已在炉外精炼的炉子上得到应用,并取得很好的脱氮效果。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。