微量镁对改善镍基高温合金的持久强度、蠕变性能和热加工塑性等方面起着有利的作用。镁已成为镍基高温合金重要的微合金化元素。

1.高温合金中微量镁的作用及其控制

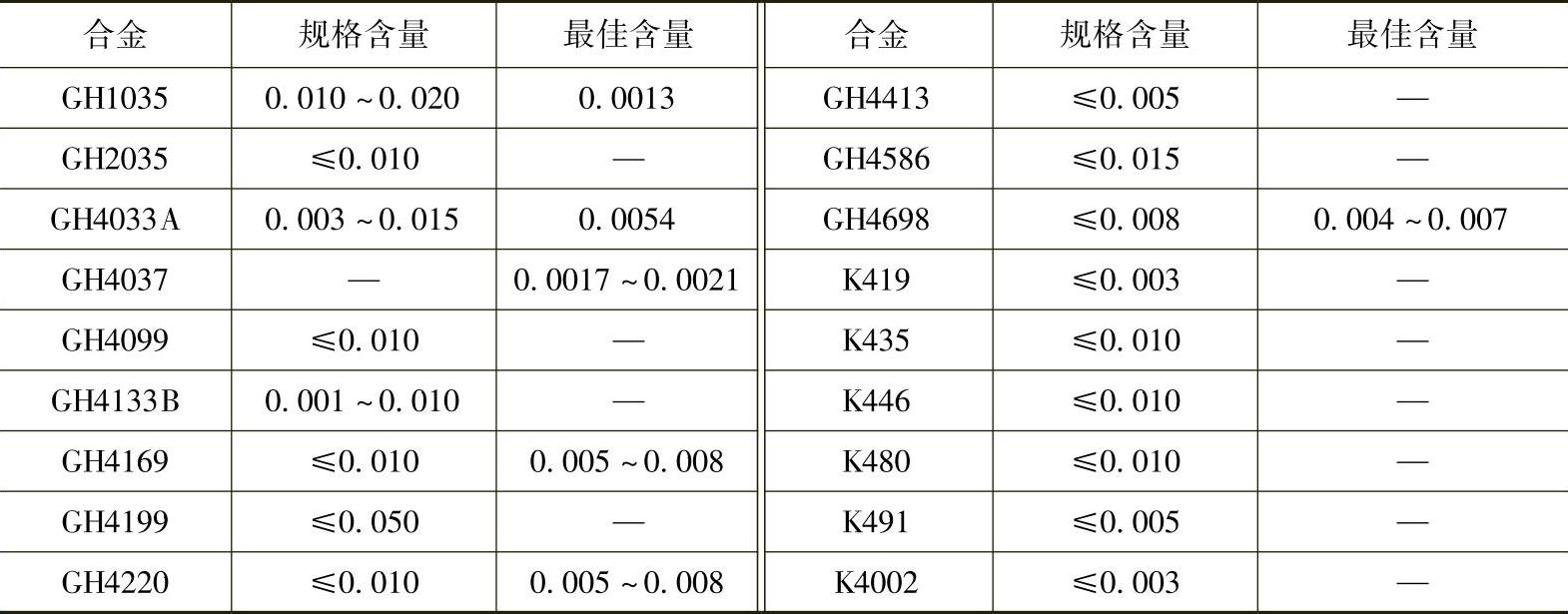

表18-20列出高温合金中含镁量。其中除铸造合金外,变形合金中大多数牌号为镍基合金,是采用双真空冶炼的工艺路线进行生产的。微量镁合金化时,不同牌号合金都具有一个最佳的镁含量。在双真空冶炼过程中,如何达到并保持最佳镁含量是一个难度较大的工艺技术问题。下面将介绍如何控制最佳镁含量。

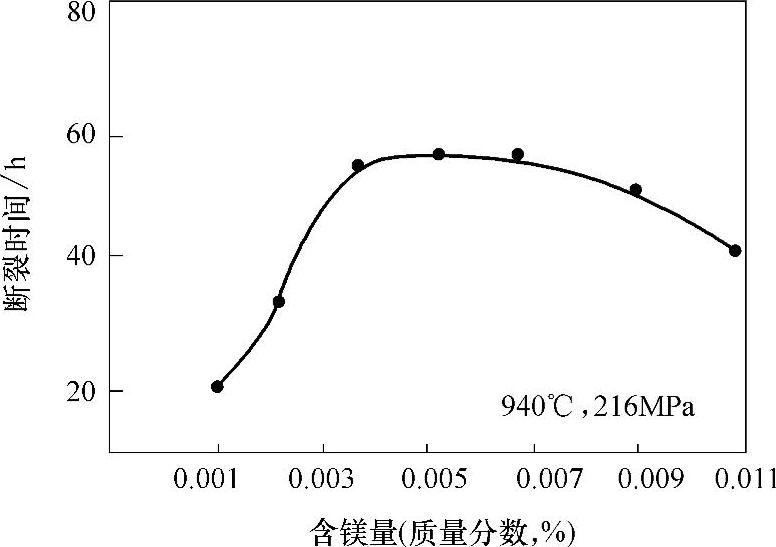

(1)微量镁合金化的作用 微量镁可以提高镍基高温合金的持久强度。图18-5示出镁对GH4220合金断裂时间的影响。合金含镁的质量分数为0᥊004%~0᥊007%时,含镁合金的持久断裂时间比含镁的质量分数为0᥊001%的合金延长约三倍。

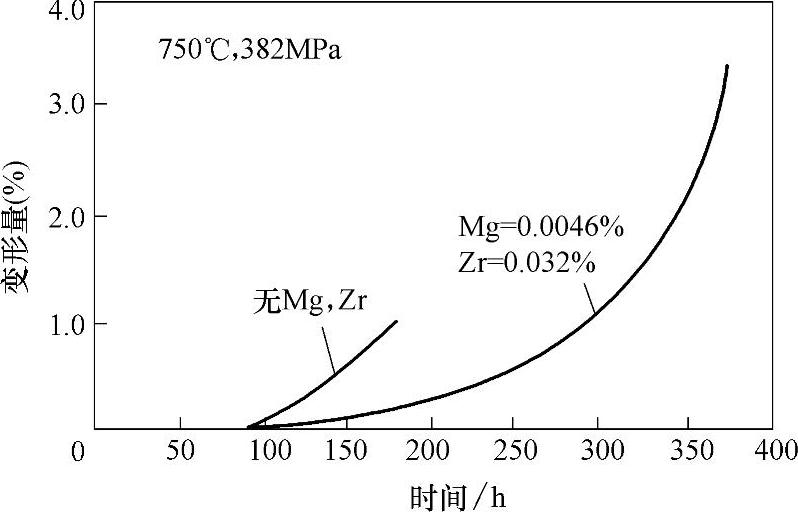

微量镁还能降低镍基高温合金的变形速率,提高抗蠕变性能。图18-6示出镁、锆对GH4698合金在750℃、382MPa下蠕变性能的影响。加镁、锆合金的变形量,比不加镁、锆合金降低约50%,达到相同变形量的时间延长约一倍。

表18-20 高温合金中含镁量(质量分数)(%)

图18-5 镁对GH4220合金断裂时间的影响

图18-6 镁、锆对GH4698合金蠕变性能的影响

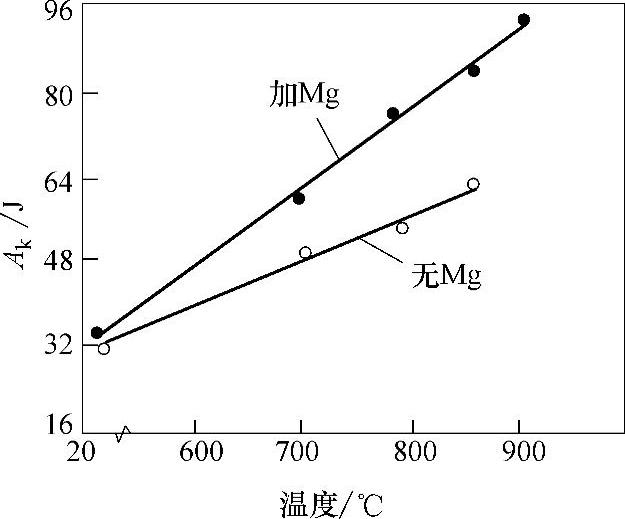

微量镁可以改善镍基高温合金的高温韧性和塑性。图18-7示出镁对GH4037合金高温冲击吸收能量的影响。由于高温合金高温塑性的改善,显著改善了合金的热加工性能,提高了成材率,降低生产成本。

(2)微量镁改善合金性能的机制 以原子状态溶入合金中的微量镁,富集于晶界区,起着净化和强化晶界的作用;少量镁原子溶入晶界区内析出的强化相中,增加了强化功能。从而增加了晶界强度,提高了合金的高温强度和韧度。

总之,以原子状态进入合金中的镁,才能发挥其强化高温合金的作用。溶入合金中镁的数量,必须采取相应的工艺措施加以保证。

2.向高温钢液中加镁的特点

(1)镁元素的基本物理化学特性 镁的密度为1᥊74g/cm3,熔点为650℃,沸点为1108℃,1600℃时的蒸气压为1᥊86MPa(18᥊42大气压)。镁与氧有很强的亲和力,1600℃时对氧的亲和力高于铝,仅比钙低。

图18-7 镁对GH4037合金高温冲击吸收能量的影响

镁的高蒸气压特性,限制镁不能直接加入钢液。因为在镁接触钢液之前立即气化形成高压的镁蒸气,遇氧会产生剧烈的氧化而爆炸。即使在真空缺氧条件下,因气体急剧膨胀,也会产生强大的冲击波使炉体受损。因此,如何实现向合金熔体安全地加入镁元素成为首要的问题。

(2)向钢液进行安全加镁的方法 使用含镁中间合金和在具有一定压强的中性气体保护下,可以实现安全、平稳地向炉内加入镁元素。

1)镍镁中间合金。合金中含镁量(质量分数)为10%~20%,余量为镍。中间合金的熔点为1100~1150℃,沸点为1480~1550℃,密度为5᥊90~7᥊0g/cm3,含Mg=15%(质量分数)的镍镁合金,在1600℃时的蒸气压约为110kPa。当中间合金加入熔体后立即熔化,蒸气压将迅速下降。由此可见,通过配制镍镁中间合金,实现了提高熔点和沸点,降低了蒸气压,增大了密度,为安全加镁和稳定镁的回收率创造了有利条件。

2)利用中性保护气体提高加镁空间压强。采用镍镁中间合金向合金熔体中加镁时,在中间合金开始熔化之初,因真空的作用仍然会有部分镁挥发。为了提高镁的回收率,在加镁前需要向炉内充入一定压强的氩气,抑制部分镁的挥发损失。

3.真空感应炉冶炼影响镁回收率的因素

如何控制镁在合金中的残留含量,稳定镁的回收率和控制影响镁回收率的因素具有重要意义。影响镁回收率的因素有以下几个方面。

(1)镍镁中间合金的块度与镁回收率的关系 生产实践表明:使用块度小于10mm的合金时,镁的回收率很不稳定,块度越小越不稳定。不同容量的炉子应选用块度不同的镍镁中间合金。

当镍镁中间合金中含镁量(质量分数)在10%~15%的理想条件下,容量在500kg以下的真空感应炉,应当使用块度为20~30mm的镍镁中间合金;1~6t容量的真空感应炉,应当使用块度为20~50mm的镍镁中间合金。这样,中间合金加入炉内后会迅速熔化,有利于提高镁的回收率。

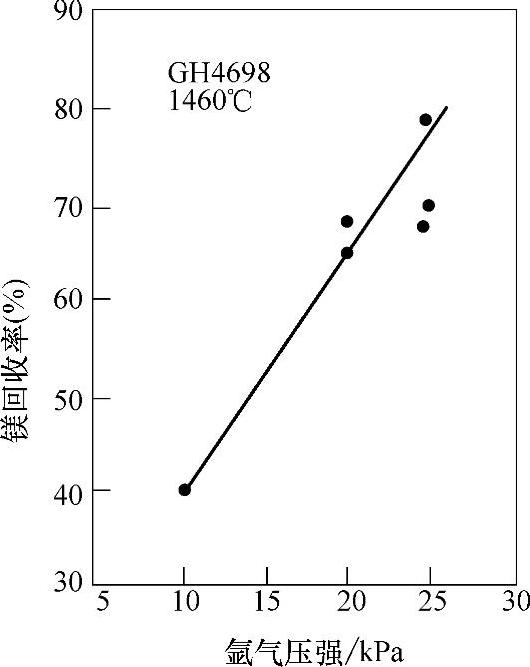

(2)炉内氩气压强对镁回收率的影响 加镁前,为了减少镁的挥发损失,需要向熔炼空间充入一定压强的氩气(Ar≥99᥊99%)。充氩前炉内应达到最高精炼真空度0᥊5Pa以上。充入氩气压强越高,镁的回收率就越高,两者呈直线关系。

图18-8表示采用3t真空感应炉冶炼GH4698合金时,于出钢前在规定的温度、规定的加镁量和规定的加镁后保持时间等条件下,向炉内充入不同压强的氩气,并加入镍镁合金得出相应镁的回收率。控制镁回收率为70%时,氩气压强应为25kPa。(https://www.daowen.com)

如果炉子容量不同,加镁量不同,合金成分不同,钢液温度变化,加镁后合金在炉内的保持时间不同时,氩气压强与镁回收率的关系会发生变化。因为这些因素都会对镁的回收率产生影响。

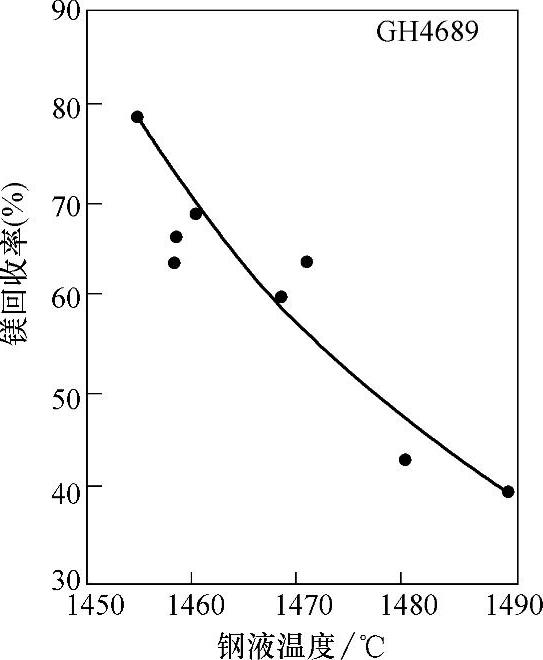

(3)加镁时钢液温度对镁回收率的影响

加镁时炉内合金温度越高,镁的回收率就越低。因为随着合金温度的升高,镁的挥发和氧化损失增大。为了保持高的镁回收率,应当尽量采取在较低温度下出钢浇注。

图18-9表示在3t真空感应炉(与图18-8所述相同的设备和工艺条件下)中冶炼GH4698合金时,在相同的镁加入量,相同的加镁后保持时间,规定的充氩压强条件下,分别在不同的温度下加入镍镁中间合金所得到相应的镁回收率。若控制镁回收率为70%时,氩气压强为25kPa、钢液温度应为1460℃。

图18-8 充氩压强与镁回收率的关系

图18-9 钢液温度与镁回收率的关系

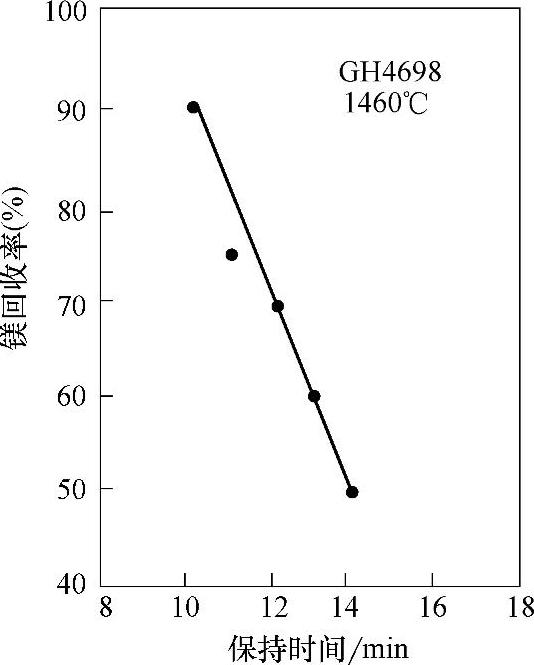

(4)加镁后保持时间对镁回收率的影响 加镁后的保持时间是指加镁后的合金熔体至浇注完毕的全部时间。镁的回收率随着保持时间的延长而下降。因为在高温合金熔体中,除去挥发损失外,镁还同合金中的氧、硫,以及坩埚材料等发生化学反应而消耗。因此,加镁后合金熔体应尽快出钢浇注,以提高镁的回收率。

图18-10示出保持时间与镁回收率的关系。这是在各种条件相同的情况下,冶炼GH4698合金时,在相同的加镁量,相同的合金温度和相同的氩气压强下,得出的加镁后保持时间与镁回收率的线性关系。通常加镁后,为使镍镁中间合金快速熔化和使镁均匀分布,要搅拌钢液5min。从图中可知:搅拌结束后立即出钢浇注到浇注完毕,必须在12min之内完成。此时镁的回收率可达到70%,如果14min完毕浇注,镁的回收率只有50%。因此,缩短浇注时间对提高镁的回收率具有重要的作用。

综上所述,根据以上在3t真空感应炉中冶炼镍基高温合金GH4698的试验结果,可以了解到向精炼合金中加镁时,影响镁回收率的因素是多种多样的。但是,其中最为重要的因素是中间合金的成分、充氩气的压强、合金的温度和加镁后液态合金的保持时间等。只有严格地控制住这些工艺条件,才能得到良好的镁回收率。通常真空感应炉冶炼含微量镁的合金时,镁的回收率应控制在70%左右。镁回收率控制方法详细内容可参阅文献[27]。

图18-10 保持时间与镁回收率的关系

4.精确控制合金镁含量的操作程序

所谓“精确控制”,是指将合金中的镁含量控制在规格范围以内,或最佳含量范围。例如某合金规格要求Mg≤0᥊010%(质量分数,下同),最佳含镁量要求为0᥊004%~0᥊008%。将含镁量进行精确控制具有较高的技术难度。下面以3t真空感应炉冶炼GH4698合金为例,表述精确控制合金含镁量的操作程序。

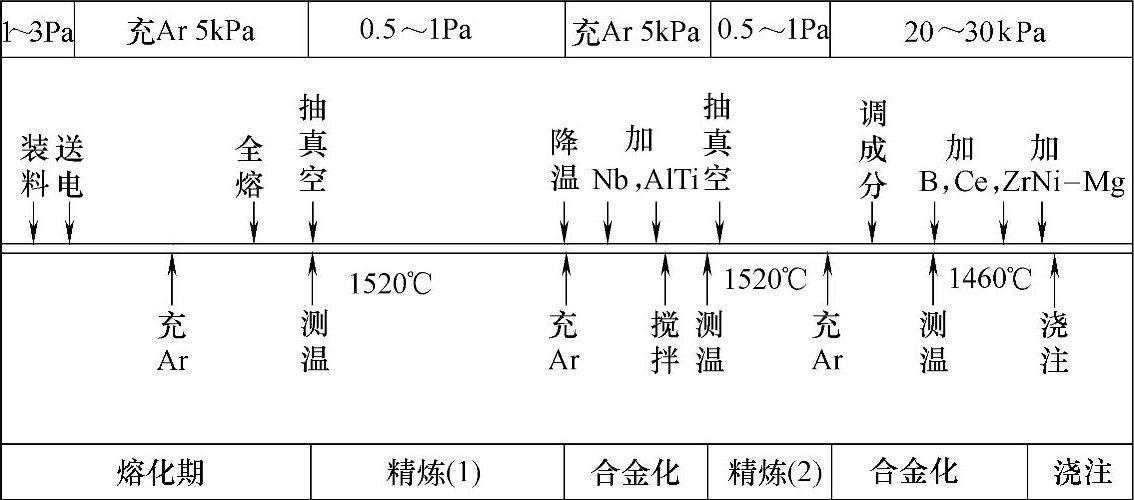

(1)确定冶炼GH4698合金的工艺和装备 冶炼设备采用半连续式3t真空感应炉,冶炼合金的工艺流程如图18-11所示。

图18-11 3t真空感应炉冶炼镍基高温合金工艺流程

确定冶炼设备和工艺流程的目的,是要尽量减少影响合金冶金质量的波动,降低干扰镁回收率的因素。设备方面,如漏气率、功率输出与加热速度、冶炼真空度,以及电磁搅拌等功效是否能保证工艺的要求。工艺流程方面,如精炼合金中[O]、[S]、[N]含量是否炉与炉之间含量稳定,水平是否一致等。当设备功能和工艺稳定之后,再对加镁过程的工艺因素进行严控,就做到冶炼的全程控制。这样对镁回收率的提高和稳定起到全面的保证作用。

(2)确定真空感应炉冶炼合金的加镁量 首先要确定GH4698合金的冶炼工艺路线。该合金采用双真空冶炼。然后,确定重熔铸锭要求的最佳含镁量0᥊004%~0᥊006%(质量分数,下同)。真空电弧炉重熔时,镁的回收率为10%。因此,可以计算出重熔用自耗电极含镁量为0᥊04%~0᥊06%。若真空感应炉冶炼时,镁的回收率控制在70%,则镁的加入量为0᥊057%~0᥊086%,最后确定镁的配料加入量为0᥊080%。

(3)确定镍镁中间合金的加入量 确定使用含镁量为10%(质量分数,下同)的镍镁合金,块度为20~30mm。加镁量为0᥊080%,冶炼合金按3000kg计算,镍镁合金的加入量为24kg。

(4)确定加镁前合金熔体的精炼水平 精炼后合金熔体中[O]、[N]总量应不大于0᥊0020%(质量分数,下同),含[S]量应不大于0᥊003%。因为这些杂质元素都能同镁形成相应的化合物而使镁失效,并降低镁的回收率。

(5)确定充氩前炉内真空度和充氩的压强 充氩前炉内应达到精炼期最高真空度0᥊5Pa以上。炉体的漏气率应达标,然后充入20~30kPa氩气。氩气质量应达到Ar≥99᥊99%、O2<15×10-6、H2 O<0᥊5×10-6。

(6)确定加镁时的钢液温度 按照GH4698合金在3t真空感应炉内的试验结果,合适的加镁温度应为1460~1470℃。当其他条件一定时,在此温度下加镁,其回收率在70%左右。准确地控制加镁温度,对保持镁的回收率起到重要的作用。

(7)确定加镁后至浇注完毕的保持时间 试验结果表明:3t真空感应炉加镁后,经5min熔化完毕之后,应当在10~12min内完成浇注。因此,加镁前必须做好除调温外的一切准备工作,否则会延误时间,使镁的回收率<70%,导致整个加镁失败。

综上所述,在使用以上操作程序来控制高温合金中的含镁量时,要结合所用真空感应炉的设备条件和冶炼合金的工艺流程,通过生产试验,确定影响镁回收率的相关工艺参数。然后才能按照上述操作程序,达到精确控制含镁量的目的。否则,将会事倍功半,达不到预想的效果。由此可见,以上操作程序适合同一牌号合金批量生产的条件下使用。单炉少量生产时,应参照其要点进行控制。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。