硼是高温合金中应用较广的微量合金化元素。硼在高温合金中的含量分两种情况:一种是只要求加入量,不控制含量范围;另一种是要求含硼量控制在特定范围以内。以下介绍将微量硼控制在特定范围的技术措施。

1.含硼高温合金的冶炼工艺路线

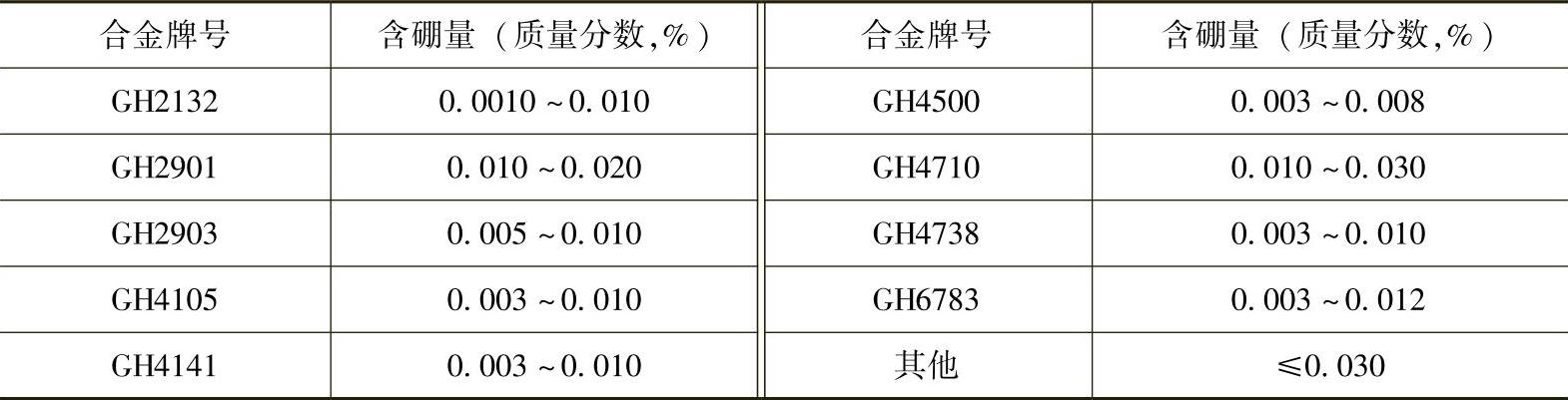

(1)控制含硼量的变形高温合金 表18-13列出控制硼含量的国产变形高温合金。表中除少数合金牌号采用真空感应炉-电渣重熔双联法生产外,多数合金牌号采用双真空法生产。采用真空感应炉-电渣重熔双联法生产的合金,如GH2132含硼量的范围很宽,下限与上限含量相差10倍。对于含硼量范围很窄的合金,如GH2901合金的含硼量(质量分数)为0᥊010%~0᥊020%,上下限含量仅为一倍之差,这种情况就必须采用双真空冶炼工艺生产。

表18-13 控制硼含量的国产变形高温合金

(2)双真空冶炼含硼合金的控制重点 采用真空感应炉与真空自耗炉重熔工艺冶炼含硼高温合金时,含硼量的控制重点应当在真空感应炉冶炼阶段。因为在真空自耗炉重熔过程是在高真空和高温下进行的,硼元素不会发生氧化烧损和高温挥发损失,硼含量变化很小而且是稳定的。因此,只要使初炼自耗电极中的硼含量控制得均匀稳定,经真空自耗炉重熔所得钢锭中的含硼量和硼的均匀性等就不会出现问题。

以下将着重介绍真空感应炉冶炼含硼合金时的相关技术问题。

2.真空感应炉冶炼高温合金时微量硼的控制

(1)硼元素的热力学特性 了解硼元素的热力学特性,有助于分析硼在真空冶金条件下同氧、氮元素的结合能力,以及硼产生挥发的可能性。

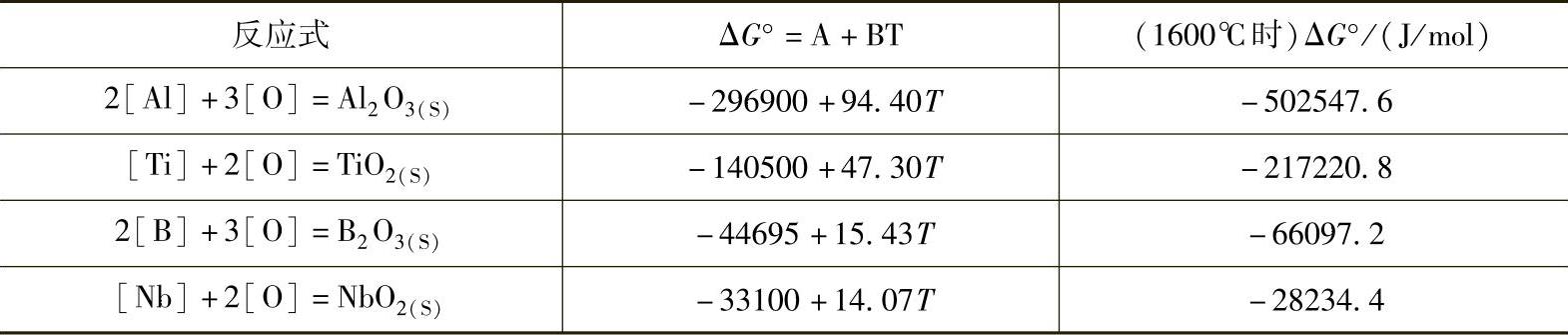

1)硼对氧的亲和力。表18-14列出铝、钛、硼、铌在1600℃时生成氧化物的自由能ΔG°。从ΔG°值可知:硼对氧的亲和力比铝、钛小,但是比铌大。当合金熔体中含有铝、钛时,加入硼可以减少其氧化损失,硼将以原子状态溶入合金。

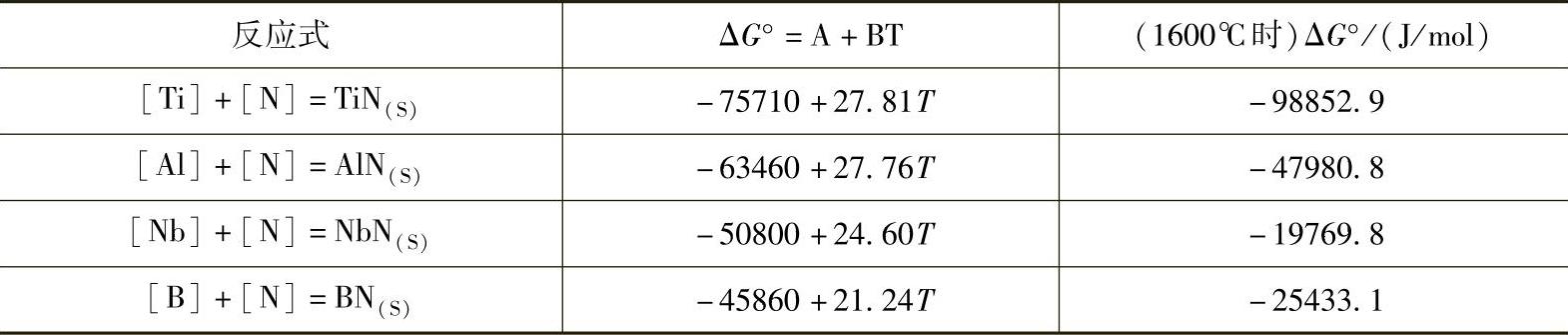

2)硼对氮的亲和力。表18-15列出钛、铝、铌、硼在1600℃时生成氮化物的自由能ΔG°。从ΔG°值可知:钛、铝对氮的亲和力均大于硼。当合金熔体中含有钛、铝、铌元素时,加入硼可以避免形成氮化硼,而硼将以原子状态溶入合金。

表18-14 铝、钛、硼、铌氧化物生成自由能

表18-15 钛、铝、铌、硼氮化物生成自由能

3)硼元素在高温高真空下的挥发性。硼元素在1600℃时的蒸气压约为5᥊8×10-4Pa。在真空感应炉精炼期的温度在1550℃左右,真空度通常为0᥊10Pa左右,因此硼不会发生挥发损失。

(2)确定最佳含硼量的控制范围 硼对高温合金的持久强度和蠕变强度的有益影响最为显著。对此,不同牌号合金都有一个最佳含硼量范围。含硼量过低时,达不到预期的强化效果;含硼量过高时,会形成硼化物沿晶界析出,使合金性能下降。例如:GH2135合金的最佳含硼量(质量分数)范围为:0᥊004%~0᥊006%;当含硼量(质量分数)大于0᥊006%,析出M3B2硼化物合金,持久强度下降;当含硼量(质量分数)小于0᥊004%时,持久强度尚未达到最大值。

由此可见,在控制合金含硼量时,首先应了解合金的最佳含硼量范围。然后考虑硼元素在两次冶炼过程中的烧损,计算得出硼元素的配料加入量。

(3)真空感应炉冶炼过程稳定硼回收率的条件 硼是化学性质活泼的元素,容易氧化和氮化,还非常容易产生偏析,使其分布不均匀。因此,要获得稳定的回收率和使其分布均匀,就必须严格控制各个冶炼的环节。这些环节主要如下:

1)改善合金中添加硼的均匀性。冶炼铁基合金时,常用硼铁作为硼的加入载体;冶炼镍基合金时,常用镍硼合金。硼铁中硼的含量波动很大,因为由铝热法生产的硼铁,其中铝、硼的偏析很大。同一块约3kg重,含硼量标明为15%(质量分数,下同)的硼铁的不同部位取样分析,含硼量相差1%~5%。硼铁含硼的不均匀性,给准确控制合金含硼量带来了困难。为此,使用前应将其在真空感应炉中重熔,使硼均匀化,并能去除夹杂物净化。这样得到的含硼量均匀可靠,有利于对硼含量的准确控制。(https://www.daowen.com)

2)不能使用以硼酸作粘结剂的坩埚来冶炼含硼合金。坩埚烧结后,硼酸分解转变成为B2O3,合金中的铝、钛、稀土元素等均能将其还原,使硼进入合金而产生增硼现象,对准确控制含硼量增加了难度。

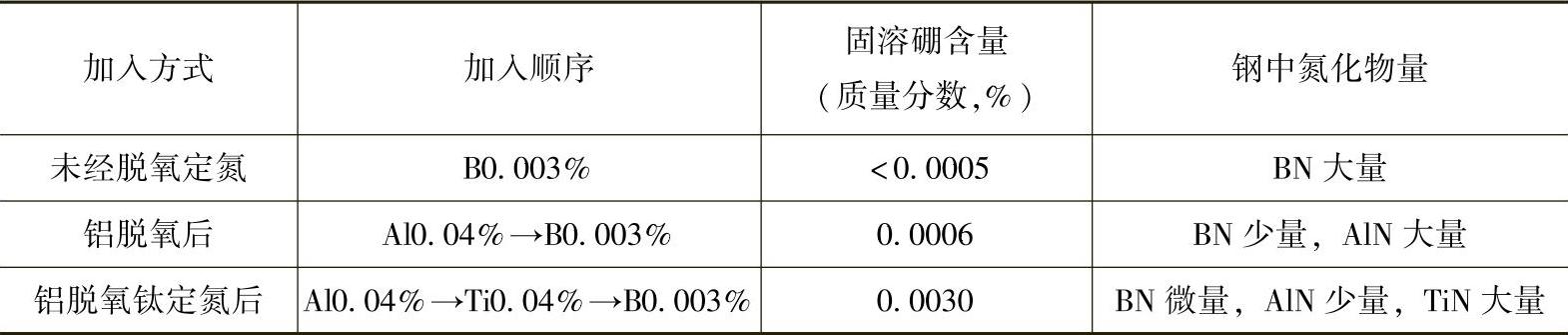

3)控制合理的加硼工艺。硼对氧、氮具有较强的亲和力,对碳的亲和力较弱。为了使更多的硼以有效的形式呈原子状态进入合金,减少形成氧化硼、氮化硼的数量。加硼前,首先应将合金在高温、高真空度下完成精炼,使氧、氮含量达到很低的水平;然后加入铝、钛,进一步降低氧、氮含量;最后再加入硼铁。如果加硼的合金中不含铝、钛时,加硼之前也应当加入少量的铝、钛,以降低氧、氮含量,增加有效的固溶硼含量。表18-16列出硼的加入方式与固溶硼含量的关系。

表18-16 硼的加入方式与固溶硼含量的关系

4)控制合金的浇注温度。含硼合金应当采用较低的浇注温度,有利于硼的回收和均匀分布。因为浇注温度过高时,合金中平衡氧、氮含量相对升高,随着浇注过程温度下降,在真空下会析出微量的氧、氮而使硼氧化和氮化,从而降低了硼的回收率。同时,浇注温度过高时,铸锭结晶速度减缓,柱状晶发达,为硼元素的偏析提供了有利条件,加剧了硼的偏析现象。因此,采用较低浇注温度浇注含硼合金,对稳定硼的回收率和均匀分布是有利的。

(4)真空感应炉冶炼GH2901合金时硼的回收率和均匀化 用3/6t大型真空感应炉冶炼GH2901合金,浇注成直径为360mm的自耗电极,供真空电弧炉重熔成直径406mm铸锭。下面介绍加硼工艺和硼回收率情况。

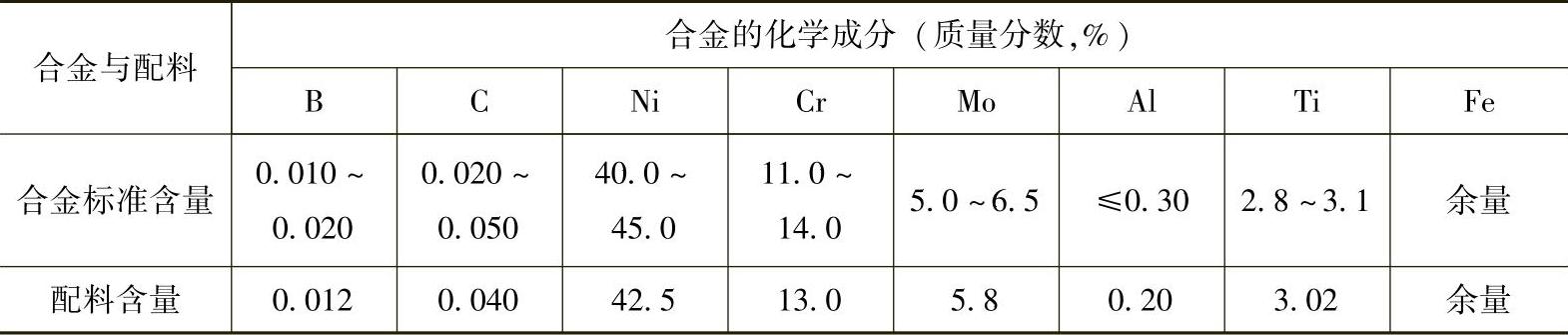

真空感应炉冶炼的GH2901合金的化学成分与配料成分列于表18-17,其中C、B均按下限控制,以减少链状碳化和带状硼化物的析出。

表18-17 GH2901合金的化学成分与配料成分

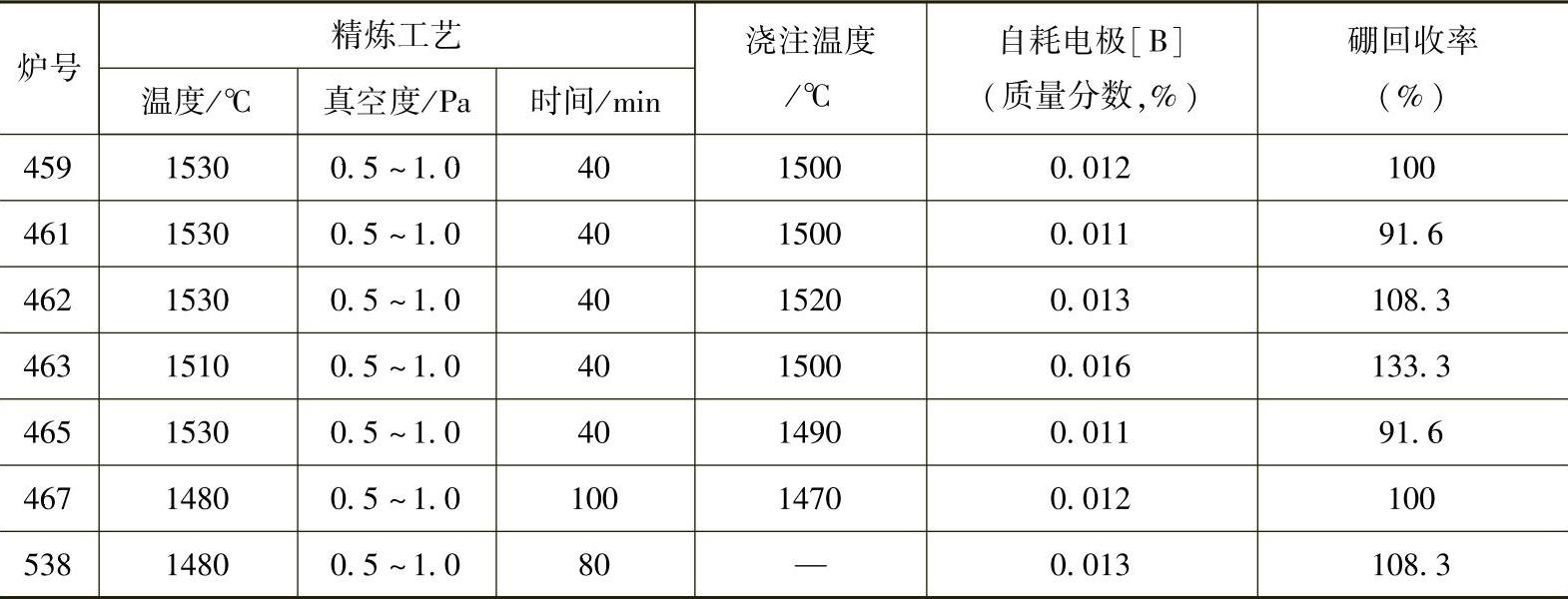

真空感应炉的冶炼工艺:炉料熔清后,合金在精炼工艺条件下进行脱氧去气和去除夹杂物,然后加铝、钛和硼铁,随之在浇注温度下浇注成直径为360mm、供真空电弧炉重熔用的自耗电极。表18-18列出真空感应炉冶炼含硼高温合金GH2901的精炼工艺参数。

真空感应炉冶炼结果表明,为了获得硼的稳定回收率和在自耗电极中的均匀分布,应当严格控制以下工艺条件:

1)严格控制精炼温度。熔清至结膜加铝之前,合金温度控制在1500~1520℃为最佳。在此温度最高真空下保持30~40min充分进行碳氧反应和脱氮,为加铝、钛元素创造条件。硼铁在铝、钛加入之后加入。

表18-18 真空感应炉冶炼含硼高温合金GH2901的精炼工艺参数

注:精炼真空度为估计值,终脱氧剂使用0᥊05%~0᥊10%镍镁合金。

2)合理的精炼时间。根据炉内合金的重量3~6t的炉容,精炼期的精炼时间应达到40~80min。生产实践表明,最长精炼时间曾经达到150min。

3)浇注温度的控制。浇注温度偏低时,铸锭凝固速度快,等轴晶区厚度加大,柱状晶区缩小,硼偏析加重,自耗电极表面含硼量(质量分数)小于0᥊010%(不合格);浇注温度为1500~1520℃时,自耗电极表面的含硼量(质量分数)全部达到0᥊010%以上(合格)。因此,浇注温度应当控制在1480~1500℃。

综上所述,真空感应炉冶炼含硼高温合金时,熔清后合金经真空精炼,充分脱氧和脱氮,在精炼末期加入合金化铝、钛之后再加硼,并用镍镁合金终脱氧后浇注。合金中硼的回收率可以达到85%~90%。影响硼回收率稳定的主要因素是:硼合金中硼的均匀性、真空精炼后合金中氧、氮含量,以及加硼前用铝、钛固定氧、氮等环节的操作与控制是否到位。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。