增压感应炉冶炼高氮钢的工艺要点如下:钢液的脱氧和脱硫,气相氮合金化条件,获得致密钢锭的条件等。

1.增压感应炉内钢液的脱硫和脱氧

钢液中[O]、[S]含量过高,不利于钢液自气相吸收氮,降低气相氮合金化的效率。因为氧、氮均为表面活性元素,当气相中的氮分子被钢液表面吸附后,分解为氮原子溶入钢液并不断向内部传递时,如果钢液表面富集有氧、硫原子,会降低氮原子的传递速度,使氮合金化速度减缓,效率下降。因此,在增压感应炉内钢液进行气相氮合金化之前,应对钢液进行深度脱氧和脱硫,降低氧和硫的含量。

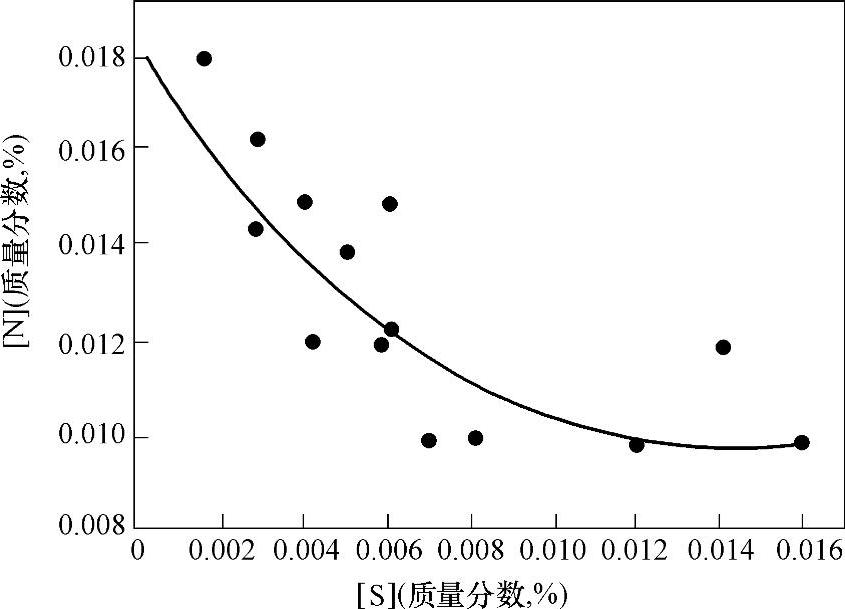

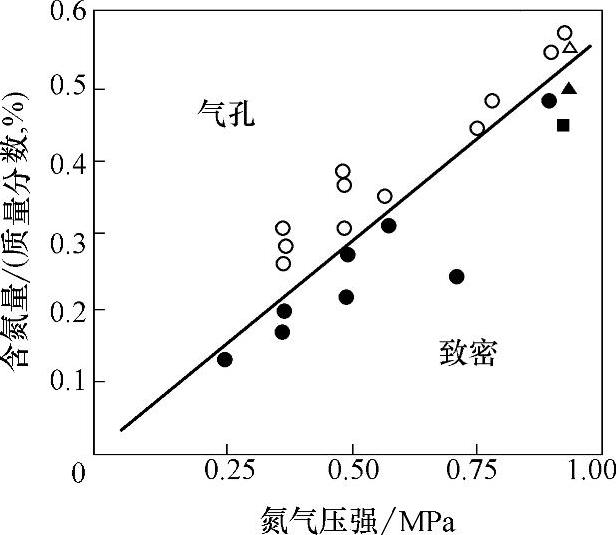

通常希望[O]小于0.0040%(质量分数,下同),[S]小于0.016%。图12-7示出钢液含硫量对吸收氮量的影响。

(1)钢液的脱氧方法 增压感应炉是无渣冶炼,不能进行扩散脱氧操作,只能依靠沉淀脱氧来降低钢液含氧量。由于冶炼钢中含氮量高,不能使用含铝脱氧剂脱氧。因为铝同钢液中的氮能形成氮化铝,增加非金属夹杂物数量。因此,冶炼高氮钢时,应选用硅钙合金、硅钡合金等进行沉淀脱氧。脱氧剂用量与非真空感应炉冶炼相同。

图12-7 钢液含硫量对吸收氮量的影响

(2)钢液的脱硫方法 与脱氧操作相似,增压感应炉内不能使用碱性渣脱硫,只能使用沉淀脱硫方法降低含硫量。沉淀脱硫使用的脱硫剂为稀土元素,常用混合稀土合金。脱硫时,稀土元素加入量(质量分数)为0.20%左右。

2.钢液气相氮合金化

增压感应炉冶炼高氮钢时,是通过熔池上空氮气使钢液吸收而实现增氮。通常是根据钢的化学成分和含氮量来确定氮气的压强、温度及保持时间来实现所需的增氮量。

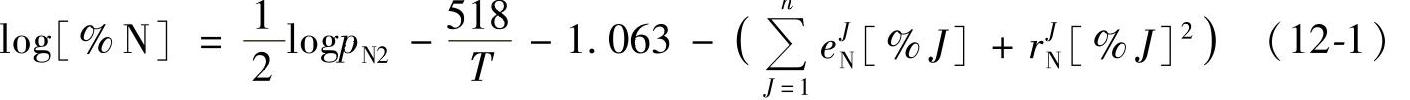

(1)确定氮合金化时的氮气压强pN2冶炼高氮钢的化学成分、氮气合金化钢液温度一定时,可以利用杉山岳文等给出的计算公式,求出氮合金化时所需要的氮气压强pN2:

式中[%N]——钢液含氮量(质量分数,%);

[%J]——钢液合金元素J含量(质量分数,%);

pN2——炉内氮气压强,式(12-1)单位为atm,式(12-2)单位为

MPa;

T——钢液温度(K);

eJN——钢液中J元素对氮的一次相互作用系数;

rJN——钢液中J元素对氮的二次相互作用系数。

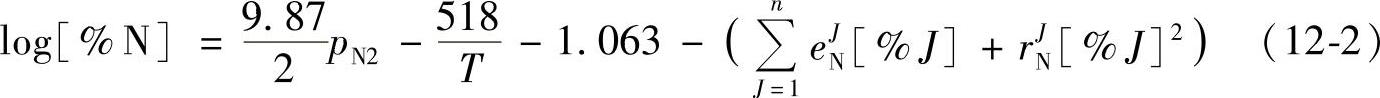

计算公式中,钢液中合金元素对氮的一次和二次相互作用系数eJN和rJN的计算公式列于表12-8。

表12-8 钢液中合金元素对氮的一次和二次相互作用系数的计算公式

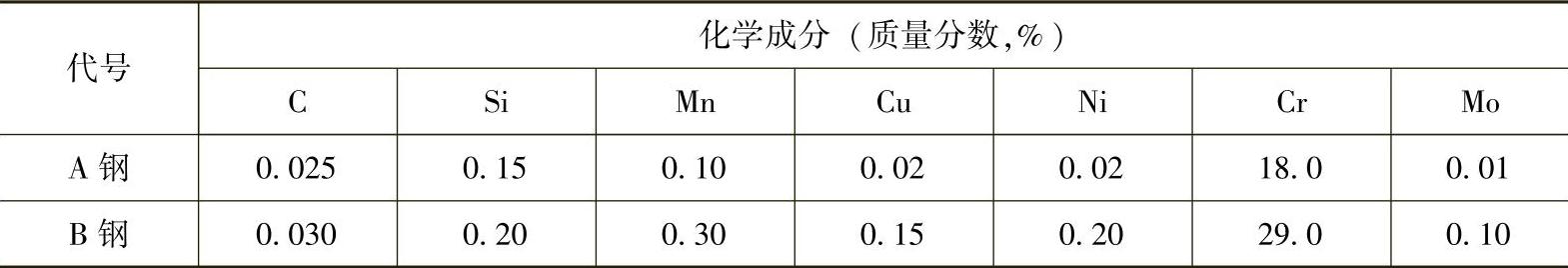

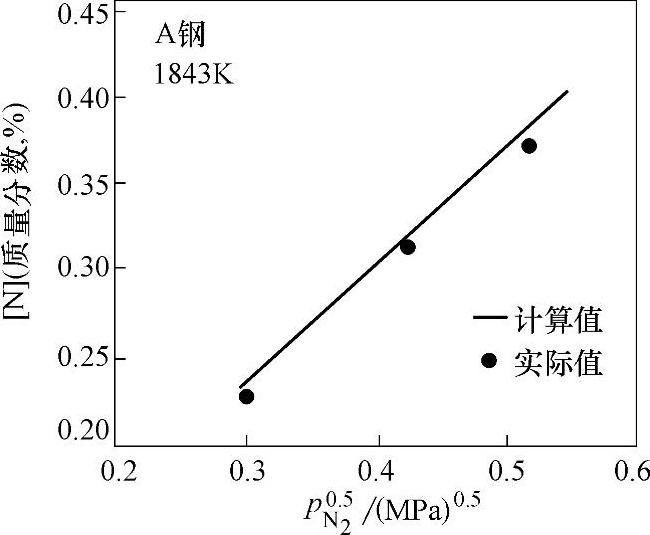

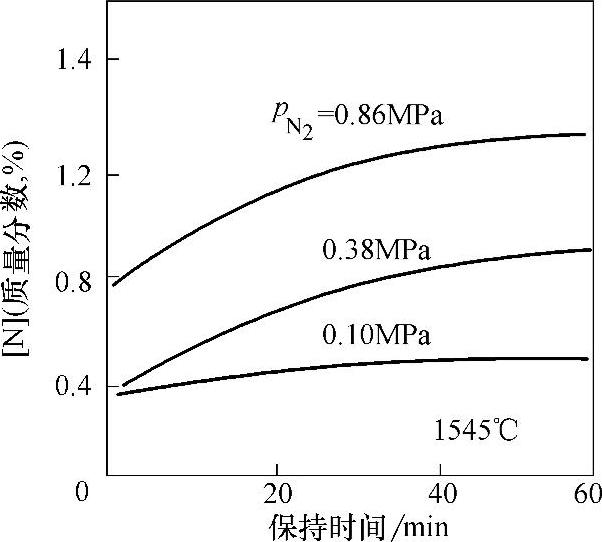

利用式(12-1)或式(12-2)计算得出的pN2值,通过对表12-9的A钢、B钢进行试验,得出氮气压强对氮在A钢和B钢中溶解度的影响见图12-8和图12-9。从图中数据可知:A钢中吸收的氮量,其计算值与试验值完全符合;B钢的吸收氮量,随氮气压强的升高,计算值与试验值的差距增大,计算含氮量高于实际含氮量。分析产生差异的原因是:当氮气压强低于0.6MPa时,氮在钢中溶解度服从西华特定律双原子气体溶解规律;当氮气压强高于0.6MPa时,氮在钢中溶解度偏离西华特定律而出现了差异。

表12-9 增压感应炉冶炼试验钢化学成分

图12-8 氮气压强对氮在A钢中溶解度的影响

图12-9 氮气压强对氮在B 钢中溶解度的影响(https://www.daowen.com)

综上所述,增压感应炉冶炼含氮量(质量分数)大于0.60%的高氮钢时,通过气相进行氮合金化,为了准确控制高氮气压强下钢液的加氮量,在利用式(12-1)或式(12-2)计算氮气压强pN2时,应将氮自身的相互作用系数eNN、rNN计算进去。这样得到的pN2值用于控制氮合金化,最终得到的实际含氮量将与计算值差别不大。总之,为了精确控制钢液含氮量,应通过生产实践总结分析影响因素,不断完善控制方法。

(2)气相氮合金化的保持时间 钢液在氮气下达到预计含氮量所必须的保持时间,取决于含氮量的高低、氮气压强、氮气导入方法以及化学成分和动力学条件等多种因素。

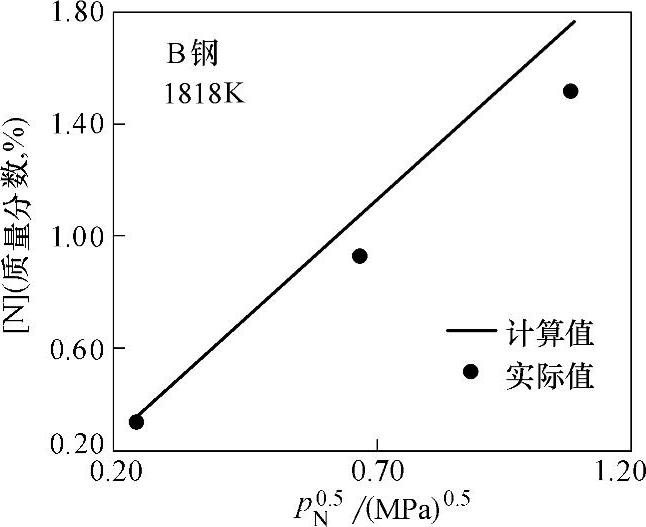

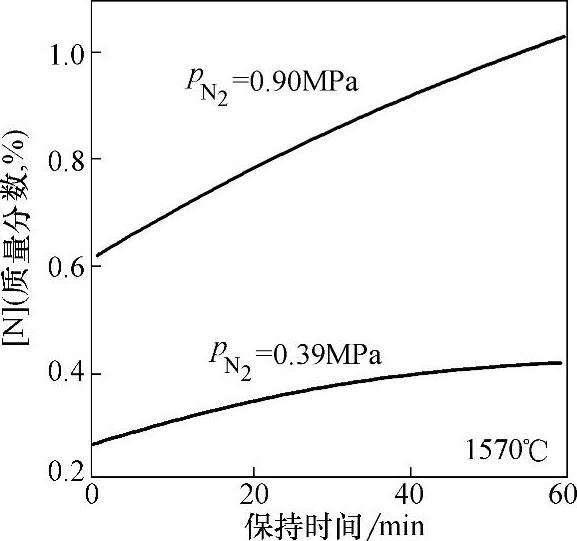

图12-10和图12-11示出50kg和500kg容量增压感应炉内冶炼Cr29钢,钢液在不同氮气压强下的保持时间与钢液含氮量的关系。从图中曲线可知:钢液吸收氮量随着氮气压强的升高而增长。坩埚容量对钢液吸收氮量的影响不十分明显。另外,保持时间达到60min后,钢液吸氮速度减慢。

图12-10 50kg炉冶炼Cr29钢时保持时间与钢液含氮量的关系

图12-11 500kg炉冶炼Cr29钢时保持时间与钢液含氮量的关系

生产实践表明:容量3~10t增压感应炉,气相氮气加氮的保持时间均在20min左右。如果冶炼含氮量大于0.60%(质量分数,下同)的高氮钢时,保持时间应适当延长。50kg和500kg容量增压感应炉的试验结果表明:冶炼含N=1.0%~1.2%的高氮钢,在1.0MPa氮气压强下,保持60min完全可以达到所需要的含氮量。

如何确定氮合金化的保持时间,尚需开展试验研究工作,以便得到合理的保持时间。

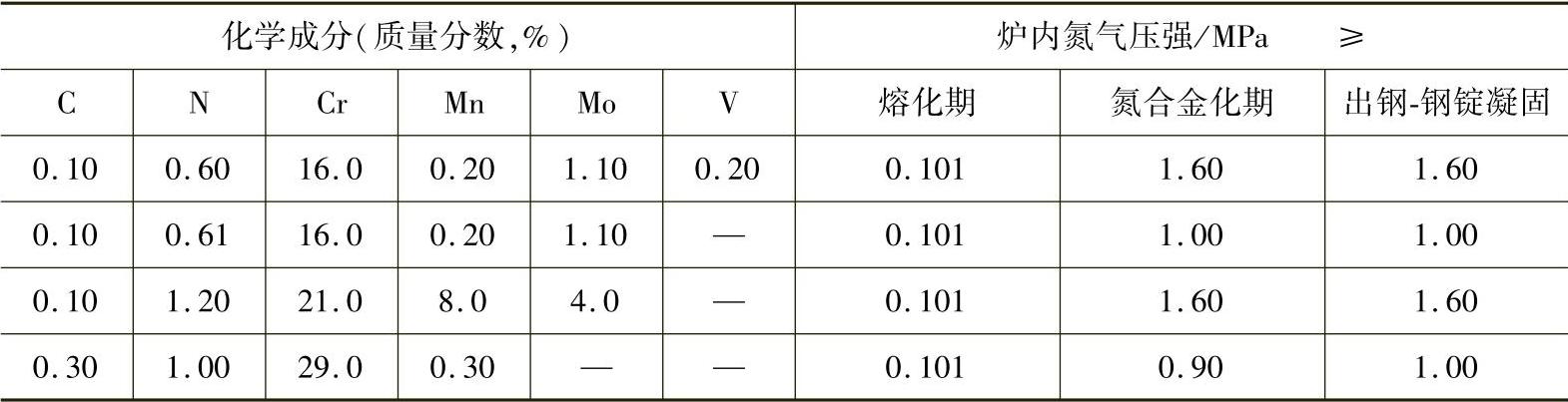

目前气相合金化使用的氮气压强逐步增加,钢液吸收氮的速度明显加快。500kg增压感应炉采用的氮气压强已达到1.6MPa。表12-10列出500kg增压感应炉冶炼高氮钢时炉内氮气压强的控制。由此可见,氮合金化的保持时间60min,可以达到预期加氮效果。

表12-10 500kg增压感应炉冶炼高氮钢时炉内氮气压强的控制

(3)影响气相氮合金化的其他因素 气相增氮速度随pN2值的增大而加快,氮气压强是影响增氮速度的主要因素。除此以外,还有下列因素对增氮速度产生影响。

1)钢液的搅拌强度。随着钢液搅拌强度的增强,钢液吸氮速度加快。增压感应炉进行气相氮合金化时,应加强钢液的搅拌。

2)炉子容量的影响。炉子容量增大,单位重量钢液与气相接触面积减少,钢液增氮速度减慢。小容量炉的增氮速度比大容量炉快。

3)钢的化学成分和杂质含量的影响。钢中含有对氮亲和力强的元素含量高,钢液增氮速度快。

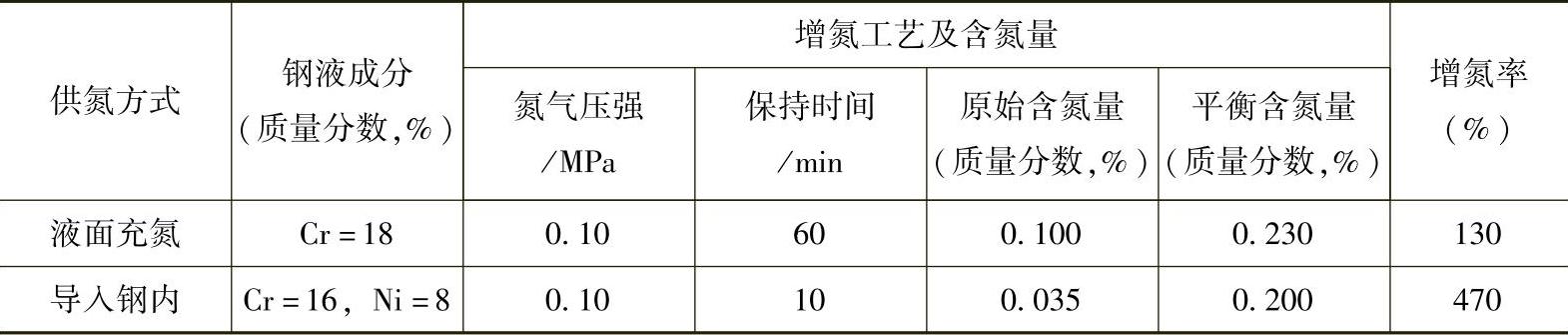

4)氮气供给方式的影响。表12-11列出向钢液供氮的方式与增氮效果。从表中数据可知:将氮气导入钢液,可以获得良好的增氮效果。这对改进增压感应炉供氮方法,加速钢液吸氮速度具有重要的启示。

表12-11 向钢液供氮的方式与增氮效果

3.生产致密钢锭的措施

增压感应炉气相加氮时,随着钢液含氮量的增加,气相氮的压强应相应升高,以免氮自钢液中逸出。同样,在出钢浇注和钢锭凝固过程中,也应采取措施,防止氮气逸出和钢锭内出现气泡。

(1)出钢浇注过程应在高氮气压下进行 出钢浇注过程中,为了防止氮自钢液逸出而造成氮的损失,炉内氮气压强应稍高于氮合金化时的压强。该压强应一直保持到钢锭完全凝固。表12-10给出500kg增压感应炉冶炼高氮钢时,出钢浇注和钢锭凝固使用的氮气压强。

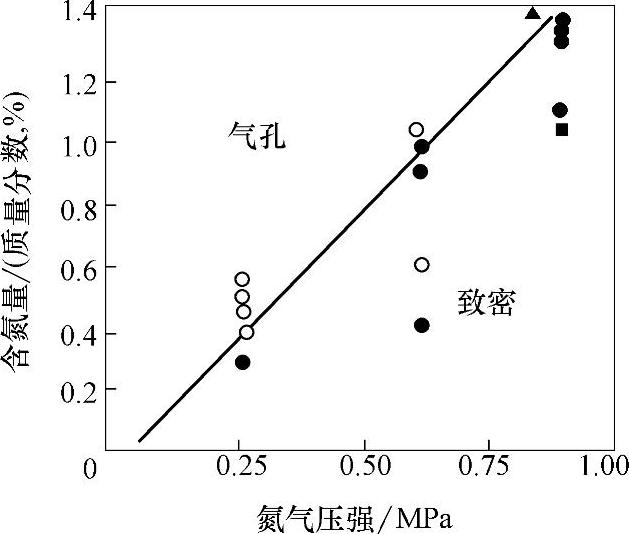

(2)钢锭凝固过程使用的氮气压强 图12-12示出含氮1.2%、含铬29%的高氮钢钢锭致密性与凝固空间氮气压强的关系。图12-13示出含氮0.60%、含铬18%高氮钢钢锭致密性与凝固空间氮气压强的关系。

图12-12 凝固空间氮气压强与Cr29钢锭致密性的关系

图12-13 凝固空间氮气压强与Cr18钢锭致密性的关系

从图中可以看出:含氮量为0.60%(质量分数,下同)、含铬量为18%的钢锭(见图12-13),或含氮量小于1.40%、含铬量为29%的钢锭(见图12-12),只要凝固空间氮气压强不小于1.00MPa,钢液在凝固过程中氮不会逸出,钢锭是致密的,不会产生内部气泡。

总之,冶炼含氮的质量分数小于1.40%的高氮钢,保持出钢浇注和钢锭凝固过程氮气压强大于1.00MPa时,所得到的钢锭均为无内部气泡、致密的钢锭。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。