利用熔清后向钢液吹氧进行脱磷,降低钢中含磷量。吹氧脱磷率可以达到20%左右。下面以6t感应炉冶炼锰钢为例,介绍操作要点。

1.冶炼炉料组成

炉料由本钢返回料、废碳素钢和锰铁组成,冶炼品种为含锰13%(质量分数)高锰钢。

随炉装入的炉料有本钢返回料2400kg,占40%;废碳素钢2946kg,占49%。其余炉料包括低、高碳锰铁,均在吹氧后加入。冶炼钢液重量6t。

炉料熔清后,成分(质量分数)为:C=0.90%、Mn=6%、Si=0.35%、P=0.037%、S=0.008%。

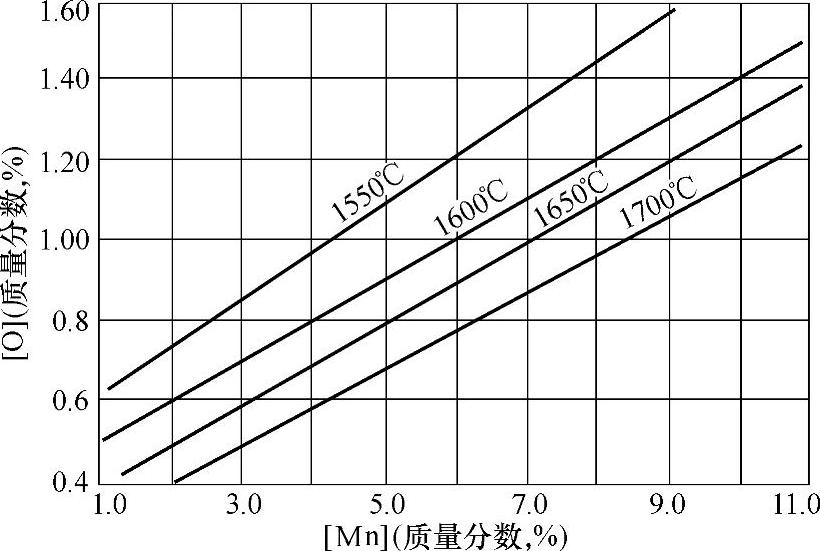

图8-5 高锰钢液吹氧时钢液温度与锰、碳含量之间的关系

2.配料时熔清钢液碳、锰、硅含量的配比

高锰钢吹氧脱磷的操作关键是控制吹氧时钢液温度与锰、碳含量之间的关系。这三者之间的关系见图8-5。从图中可知:随着配料中含碳量增加和吹氧温度的升高,熔清钢液的含锰量相应提高。例如:当含碳量为0.90%(质量分数,下同),吹氧温度达到1650℃时,与此平衡的钢液含锰量为6.0%。这就是说,如果配入锰量为7.0%时,将有质量分数为1.0%的锰在吹氧过程被氧化。利用该图可以合理地制订出配料含锰量、含碳量和吹氧控制温度三者之间的关系。6t感应炉冶炼锰钢时,设订的熔清钢液含C=0.90%、Mn=6.0%,温度应控制在1650℃以下。(https://www.daowen.com)

3.钢液吹氧脱磷操作

熔清后钢液温度调至1610℃,除去部分熔化渣,加入石灰和铁磷,并用萤石调节炉渣的流动性。此时,炉渣的主要组成(质量分数):CaO为40%~50%、萤石为15%~20%、FeO为10%~15%,其余为Al2O3、SiO2等。

向钢液吹氧,吹氧管伸入坩埚中央钢液面以下约300~400mm;吹氧压力以钢液轻沸腾为准;吹氧时间3~4min。吹氧后取样分析;钢液含碳量下降到0.60%(质量分数,下同),含磷量从0.037%下降到0.030%,含锰量下降到5.8%,含硅量从0.35%下降到0.05%。

吹氧完毕,向钢液加入硅铁,使含硅量达到0.30%~0.40%。除去氧化渣,另造新渣CaO-CaF2渣系,并调整好炉渣的流动性,冶炼转入还原期。

4.后期冶炼操作内容

分批加入高、低碳锰铁,调整成分;进行扩散脱氧操作;调节温度准备出钢。包中取样分析(质量分数):C=1.19%、Si=0.37%、Mn=13.4%、S=0.009%、P=0.057%。吹氧前后脱磷率为18.9%。

综上所述,6t感应炉部分返回料吹氧冶炼高锰钢的脱磷方法是可行的。吹氧约4min,使钢液含磷量(质量分数)从0.037%下降至0.030%,脱磷率达到了18.9%。如果适当加以改进,将会得到更好的脱磷效果。这个问题将在下面专题讨论。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。