1.冶炼用坩埚材质的选用

冶炼高锰钢适合使用碱性镁砂坩埚和铝镁尖晶石中性坩埚,不宜使用石英砂质的酸性坩埚,其理由如下:

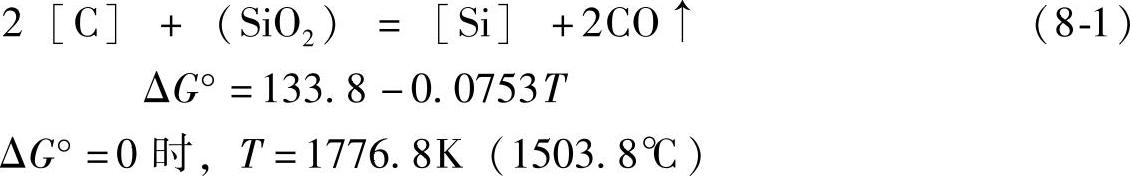

(1)高温下钢液含硅量升高 冶炼过程中,当温度高于1500℃时,钢液中碳与炉衬或炉渣中的SiO2将发生以下还原反应:

当温度高于1503℃时,ΔG°<0,式(8-1)向右进行。感应炉冶炼高锰钢时,钢液温度经常超过此值而达到1600℃。由此可见,在酸性坩埚中冶炼含碳很高的高锰钢时,必须把冶炼温度控制在1500℃以下,才能避免钢液增硅。

(2)氧化锰对炉衬材料的化学浸蚀 熔化期,部分锰氧化形成MnO,将与坩埚材料中SiO2结合成渣,对炉衬产生化学浸蚀作用。

(MnO)+(SiO2)=(MnO-SiO2)(8-2)MnO-SiO2的熔点为1291℃,结合成渣进入炉渣。

(3)酸性坩埚不能适应冶炼合金化要求 冶炼高锰钢时,为了改善钢的性能,需要加入微量易氧化元素钛、钒、铝、稀土等。这些元素将会与炉衬材料起还原反应,降低了合金化效果。

综上所述,冶炼高锰钢不宜使用酸性坩埚,应当使用碱性或中性坩埚。(www.daowen.com)

2.合理选择和调配炉料

为了有效地控制冶炼钢中碳、锰、磷的含量,应当经济合理地选择和搭配冶炼原材料。表8-9给出的低磷、高碳原材料可供参考。重要的是应结合生产实际情况,合理调配选用原材料。

为了合理使用原材料,应当按照不同产品的使用特性,选择相适用的冶炼配料。表8-7至表8-9给出的不同含磷量高锰钢配料可供参考。

总之,合理的选择冶炼原材料、有针对性的备料和配料,可以在确保产品质量的前提下,降低生产成本。

3.熔化法冶炼时的脱氧制度

(1)高锰钢液的扩散脱氧操作 在中性渣层下,使用硅铁粉或硅钙粉扩散脱氧。脱氧剂用量(质量分数)为0.2%~0.5%,脱氧时间为40~80min,其间脱氧剂分4~5批加入。如果钢液含硅量过高时,可以在碱性渣层下,用铝石灰或铝粉扩散脱氧。脱氧剂用量与脱氧时间、加入批次同前。

(2)高锰钢液的终脱氧操作 高锰钢液终脱氧剂选用硅钙合金、硅钡合金或硅钙钡铝等复合脱氧剂。因为,复合脱氧剂产生的脱氧产物,同钢液中MnO结合形成低熔点复合氧化物,容易上浮除去。复合脱氧剂的成分可参阅参考文献[27]。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。