一、手工锡焊的条件

进行手工锡焊时必须具备以下几个条件。

1.焊件要具有良好的可焊性

可焊性是指在适当的温度下,金属表面被熔融焊料润湿的特性。有些金属如铜、金、银、镍等的可焊性较好,适于锡焊;而铬、铝、铸铁、不锈钢等金属的可焊性较差,需采用特殊焊剂和方法才能进行锡焊。

为了提高锡焊的质量和速度,避免虚焊等缺陷,应在装配前对焊接表面进行镀锡,以提高其可焊性。特别是对一些可焊性差的元器件,镀锡是进行可靠焊接的保证。

(1)元器件镀锡。可用电烙铁对元器件进行镀锡,把沾锡的电烙铁沿着浸沾了助焊剂的引线加热,使引线上均匀地镀一层焊锡,良好的镀层表面应均匀光亮,没有颗粒及凹凸点。如果元器件的表面污物太多,镀锡前先要去除污物。

在小批量生产中,可以使用锡锅来镀锡;中等规模的生产可使用搪锡机镀锡;在大规模生产中,从元器件清洗到镀锡,都由自动化生产线完成。

(2)导线的镀锡。在电子产品中,常用多股导线连接元器件。如果导线接头处理不当,很容易引起故障。

对导线镀锡要注意以下两点。

1)剥绝缘层不要伤及导线。使用剥线钳剥去导线的绝缘层时,若刀口大小选择不当,容易造成多股导线中有少数断线或者虽未断但有压痕,这样的导线使用时容易折断。

2)多股导线的端头要绞合在一起。剥好的导线端头一定要先将其绞合一起再镀锡,否则镀锡时线头会散乱,不仅难以放入焊孔,还容易造成电气故障。

2.选用合适的助焊剂

不同材料的焊件,要选用不同的助焊剂。同种材料的焊件在不同的焊接工艺下,也应选用不同的助焊剂。

3.焊件表面必须保持清洁

为了实现焊锡和焊件良好的结合,焊件表面一定要保持清洁。焊接前,金属表面轻度氧化的可通过助焊剂来清除,重度氧化的则可采用刀刮或酸洗等方法清除。

镀银引线容易产生不可焊接的黑色氧化膜,如果有就必须用小刀轻轻刮去,直到露出导线的原有金属色;镀金引线有污物时,可用绘图橡皮擦拭;镀锡铅合金的引线在较长时间内可保持良好的可焊性,一般不需要清理。

4.必须加热到合适的温度

合适的温度可以使焊料和焊件原子获得足够能量以彼此扩散而形成合金层。焊接温度过低,不利于金属原子的扩散,无法形成合金层而出现虚焊;焊接温度过高,会使焊料处于非共晶状态,加速助焊剂分解和挥发速度,使焊料品质下降。

二、手工锡焊的步骤

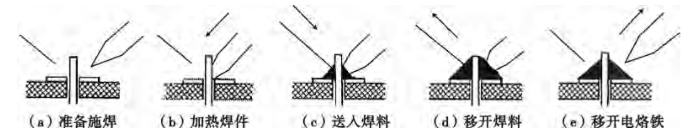

为了保证锡焊质量,掌握正确的操作步骤是非常重要的。如图6.2-15所示,正确的手工锡焊操作可分为5个步骤。

图6.2-15 五步法

1.五步法

第一步:准备施焊。准备好被焊元器件,将电烙铁加热到工作温度,烙铁头保持干净并镀锡,一手握电烙铁,一手拿焊锡丝,分别居于被焊元器件两侧。

第二步:加热焊件。烙铁头放置在焊件与焊盘之间的连接处约2s,对被焊元器件整体加热,使焊点的温度上升。如果在印制板上焊接元器件,要将烙铁头同时接触被焊元器件与焊盘。

第三步:送入焊料。当焊件加热到能熔化焊料的温度后,焊锡丝在烙铁头对面接触焊件,焊料开始熔化并润湿焊点,注意不要将焊锡丝送到烙铁头上,此过程一般持续约2s。送锡量要合适,一般以能全面润湿整个焊点为佳。

第四步:移开焊料。当焊点上的焊料充分润湿焊接部位时,及时将焊锡丝向左上约45°移开,以保证获得较好的焊点。

第五步:移开电烙铁。焊锡浸润焊件或焊盘的焊接部位后,向右上约45°方向移开电烙铁完成焊接。移开电烙铁的时间、方向和速度决定着焊点的质量。

完成上述步骤后,焊点应自然冷却。在焊料完全凝固以前,不能移动被焊件,以防产生假焊现象。

2.三步法

对于热容量较小的元器件,可简化为3步操作。

第一步:准备施焊。准备好被焊元器件,将电烙铁加热到工作温度,烙铁头保持干净并镀锡,一手握电烙铁,一手拿焊锡丝,分别居于被焊元器件两侧。(www.daowen.com)

第二步:加热焊件和焊料。在被焊件的两侧,同时放上电烙铁和焊锡丝,并熔化适当的焊料。

第三步:移开焊件和焊料。当焊点上的焊料充分润湿焊接部位时,迅速移开电烙铁和焊锡丝。移开焊锡丝的时间不得早于移开电烙铁的时间。

各步骤时间的准确掌握、动作的熟练协调等对保证焊接质量非常重要,只有通过大量的练习才能逐步掌握。

三、手工锡焊的工艺要求

1.保持烙铁头的清洁

焊接时烙铁头长期处于高温状态,表面容易氧化,导致热性能下降,影响焊接质量,因此,要随时擦拭烙铁头以保证其清洁,通常的做法是在烙铁架放一块湿海绵来随时清洁烙铁头。

2.加热方式要正确

焊接时应让焊接部位均匀受热。根据焊接部位的形状选择不同的烙铁头,让烙铁头与焊接部位形成面的接触,而不是点或线的接触,这样就可以使焊接的部位受热均匀,以保证焊料与焊接部位形成良好的合金层。

3.焊料用量要适中

焊锡丝直径一般要略小于焊盘直径,焊接时焊料不能过多,也不能过少。过多不但浪费焊料,而且增加焊接时间;过少则可能影响连接强度。

4.助焊剂用量要适中

适量的助焊剂对焊接非常有利。助焊剂过多将增加焊后的残留物,易形成夹渣缺陷,降低焊接质量和效率。当焊接开关、接插件时,过量的助焊剂容易流到触点处,造成接触不良。

5.掌握好焊接的温度和时间

掌握合适的焊接时间和温度,可以保证形成良好的焊接点。温度过高易造成元器件损坏、印制板铜箔翘起,还会加速助焊剂的挥发和被焊金属表面的氧化,造成焊接点夹渣;温度过低,焊锡的流动性差,在焊料和焊件的界面难以形成合金层,不能起到良好的连接作用,会产生虚焊。

焊接的温度与电烙铁的功率、焊接时间、环境温度有关。合适的焊接温度可通过选择合适的电烙铁和控制焊接时间来调节。电烙铁的功率越大、焊接时间越长,焊接温度越高。当环境温度较高时,由于散热较慢,对于相同功率的电烙铁而言,达到合适焊接温度所需的时间就会变短。想要掌握焊接的最佳温度和时间,获得最佳的焊接效果,还需操作者进行严格的训练,并在实践中去体会。

6.移开电烙铁的方法

移开电烙铁是整个焊接过程中非常关键的一步,直接影响着焊点的形状。正确的方法是沿45°方向迅速移去。当电烙铁以45°方向移开焊接点时,形成的焊接点圆滑,带走的焊料少;以垂直向上方向移开时,易形成拉尖;以水平方向移开时,会带走大量焊料。

7.焊点的凝固

在焊料未凝固之前,切勿使被焊件移动或受到振动,特别是使用镊子夹住被焊件时,一定要等焊料凝固后再移走镊子,否则极易破坏焊点的形状和连接性。

8.集成电路的焊接

集成电路的焊接有两种方式:一种是将集成块直接与印制板焊接;一种是先将专用插座焊接在印制板上,然后将集成电路插入专用插座。

(1)集成电路引脚如果有镀金层,不能用刀刮,可用酒精擦洗或绘图橡皮擦拭。

(2)焊接时间在保证浸润的前提下应尽可能短,每个焊点最好用3s焊好,连续焊接时间不要超过10s。

(3)使用的电烙铁最好是20W内热式,接地线应保证接触良好。若用外热式,最好电烙铁断电后用余热焊接,必要时还要采取人体接地的措施。

9.易损元器件的焊接

(1)注塑元器件的焊接。如今,通过注塑工艺,各种有机材料广泛应用在电子元器件、零部件的制造中,被制成各种形状复杂、结构精密的开关及接插件。

在对这类元器件进行焊接时,如果加热时间过长,极易造成塑性变形,导致零部件失效或降低性能,所以焊接时一定要控制好温度和时间。

在元器件预处理时将接点清理干净,一次镀锡成功,特别是将元器件放在锡锅中浸锡时,要掌握好进入深度及时间;焊接时,要选用尖头烙铁头,以便在焊接时不碰到相邻接点;非必要时,尽量不使用助焊剂,以防止其进入电接触点影响元器件功能;烙铁头不要对接线片施加压力,避免接线片变形;在保证润湿的情况下,焊接时间越短越好;焊接后,不要在塑料壳冷却前对焊点进行牢固性试验。

(2)簧片类元器件接点的焊接。继电器、波段开关等簧片类元器件在制造时给接触簧片施加了预应力,使之产生适当弹力,保证良好的电接触。在焊接过程中,不能对簧片施加过大的外力和热,以免破坏接触点的弹力,造成元器件失效。

10.焊点的清洗

为确保焊接质量的持久性,待焊点冷却后,应对残留在焊点周围的助焊剂及污物进行清洗,避免污物长时间侵蚀焊点造成电气故障。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。