当元器件布局和布线方案确定后,就要设计绘制印制板的焊盘和印制导线。元器件在印制板上靠元器件引线焊接在焊盘上进行固定;元器件彼此之间的电气连接,靠印制导线来实现。

一、焊盘

元器件通过板上的引线孔,用焊锡焊接固定在印制板上,引线孔及其周围的铜箔称为焊盘。

1.焊盘的形状

(1)岛形焊盘。如图5.2-3(a)所示,多个焊盘像小岛一样合为一体构成的焊盘集合称为岛形焊盘。岛形焊盘多用于元器件不规则排列时,电视机、收音机等家用电器几乎都采用这种焊盘。岛形焊盘有利于元器件密集固定,同时可以减少印制导线的长度和数量,能在一定程度上抑制分布参数对电路造成的影响,而且焊盘与印制导线合为一体,铜箔面积加大,使焊盘和印制导线的抗剥强度增加。

图5.2-3 常用焊盘形状

(2)圆形焊盘。如图5.2-3(b)所示,圆形焊盘的焊盘与引线孔为同心圆。在设计时,焊盘不宜过小,焊盘太小在焊接时容易脱落。圆形焊盘一般在元器件规则排列时使用,双面板多采用这种类型的焊盘。

(3)椭圆焊盘。如图5.2-3(c)所示,椭圆焊盘有足够的面积增强抗剥能力,同时又在一个方向上尺寸较小,有利于在其间走线。椭圆焊盘常用于双列直插式、贴片式或插座类元器件。

(4)泪滴焊盘。如图5.2-3(d)所示,泪滴焊盘是指在焊盘与印制导线之间用线连接为泪滴状,用来增强焊盘的机械强度和平滑阻抗。泪滴焊盘可在信号传输时平滑阻抗,减少阻抗的急剧跳变,减少传输损耗。故障率较高的大功率元器件的引脚焊盘往往采用泪滴焊盘,不但可以让引脚可靠地连接,而且多次更换元件也不至于使焊盘脱落。

2.焊盘的引线孔

引线孔具有电气连接和机械固定双重作用,孔径大小要合适。孔太小不利于安装,焊锡不能润湿孔,孔太大容易形成气孔等焊接缺陷。引线孔是钻在焊盘中心的,孔径应比所焊接的元器件引脚直径大0.2~0.4mm。

3.焊盘外径

在设置焊盘外径时应考虑焊盘的抗剥能力。印制板焊盘的外径一般为引线孔径的2~3倍。

4.过孔和安装孔

(1)过孔。过孔是作为不同层面间的电气连接,尺寸越小布线密度越高。一般印制板过孔直径为0.6~0.8mm,高密度印制板可减小到0.4mm,有时还可以用盲孔,即过孔完全用金属填充。(https://www.daowen.com)

(2)安装孔。安装孔用于固定大型元器件和印制板,孔径应按照安装需求选取。

二、印制导线

1.印制导线的宽度

印制导线的厚度一般为0.02~0.05mm,印制导线的最小宽度取决于导线的载流量和允许温升,详情见表5.2-1。

表5.2-1 0.05mm厚印制导线宽度与允许的载流量、电阻的关系

一般导线的宽度可按1A/mm估算;电源线和接地线在设计时要适当加宽,一般取1.5~2.0mm,应尽量使地线宽度大于电源线宽度、电源线宽度大于信号线宽度;当要求印制导线的电阻和电感小时,可采用较宽的信号线;当要求分布电容小时,可采用较窄的信号线。

2.印制导线的间距

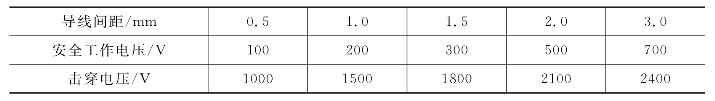

印制导线的最小间距主要由导线间绝缘电阻和击穿电压决定,导线间距与安全工作电压、击穿电压的关系见表5.2-2。一般来说,印制导线的间距可以等于导线宽度,但不小于1mm;微型设备印制导线的间距不小于0.4mm。

表5.2-2 导线间距与安全工作电压、击穿电压的关系

(1)低频、低压电路的导线间距取决于焊接工艺。采用自动化焊接时间距要小些,手工操作时要大些。

(2)高压电路的导线间距取决于工作电压和基板材料的抗电强度。

(3)高频电路的导线间距主要考虑分布电容对信号的影响。

3.印制导线的走向

在设计印制导线的过程中,导线以短为佳,走线要平滑自然,最好是圆弧,避免急拐弯和尖角,拐角不得小于90°。当导线通过两个焊盘或两条导线中间时,要保持安全距离。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。