1.曲面进刀方式

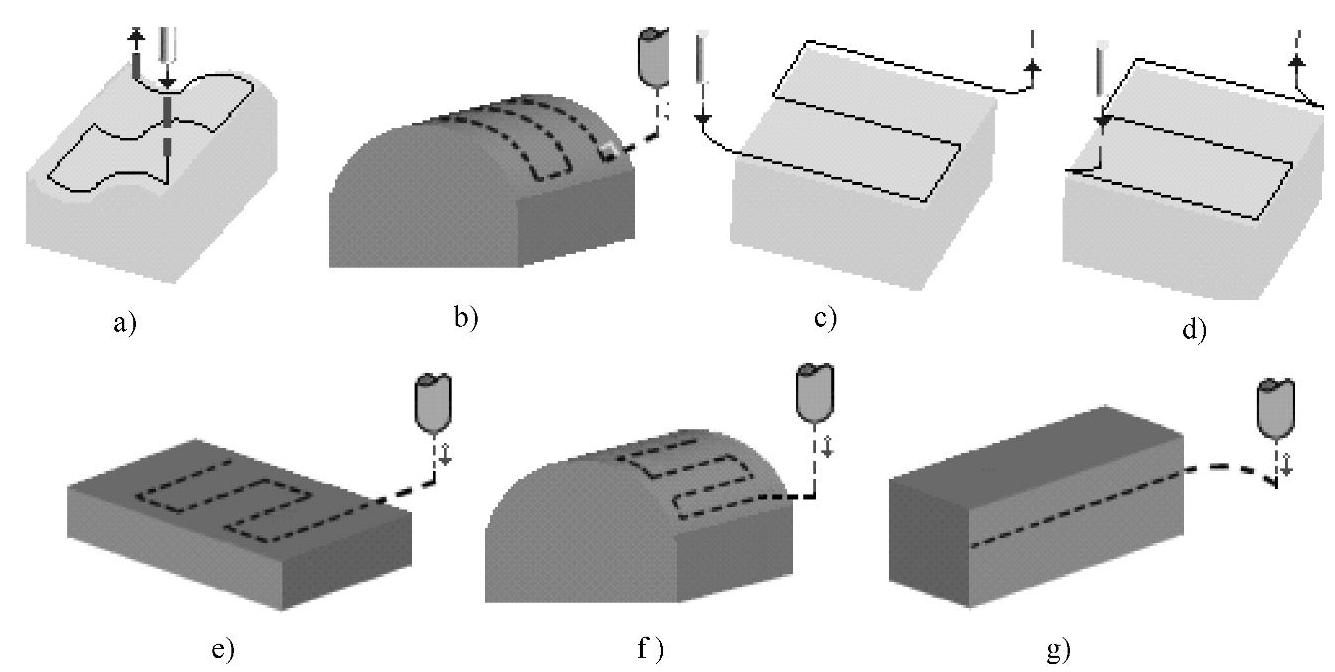

在传统加工程序的曲面铣的【进刀和退刀】参数中,针对曲面精加工的特点,为取得更好的表面加工质量并改善刀具的受力情况,在刀具下刀时,增加了多种曲面进刀方式,如图6-13所示。

Z向(图6-14a):刀具沿Z轴方向垂直下刀接近曲面,从缓刀距离处开始以进给速度慢速直接下刀。

法向(图6-14b):刀具从曲面下刀点的法线方向接近曲面,垂直曲面直线进刀。

切向(图6-14c):刀具沿曲面下刀点的切线接近曲面,刀具沿圆弧进刀,由高到低。反向切向(图6-14d)则沿曲面的反向切线进刀。

图6-13 【曲面进刀】方式的选项

水平加工(图6-14e):水平加工产生的进刀线与沿曲面的第一条刀路同方向接近曲面,刀具在水平方向直线进刀。

水平法向(图6-14f):此进刀方式是将法向进刀的刀具轨迹放置水平位置,刀具运动与水平加工相同。

水平切向(图6-14g):将水平进刀直线轨迹变成圆弧,方向不变,刀具运动时Z坐标保持不变。

2.曲面铣的步距设置

在曲面铣中,刀具切削行之间的距离,即步距是影响工件表面质量的关键因素。步距越小,加工表面质量越好,但是刀具加工轨迹也越长,加工程序量大;步距大,加工效率高,但加工表面质量较差。为了得到理想的表面加工质量和加工效率,需对加工步距进行合理设置。在曲面铣中,有三种方式设置加工步距,即2D侧向步距、按残留高度和3D侧向步距。

(1)2D侧向步距 在二维平面上测量的刀具切削行之间的距离,实际上是通过2D侧向步距来控制产生3D的切削行间距,2D距离的切削行投影到加工曲面上产生3D的切削行。由于曲面斜度不同,设置的2D侧向步距在曲面不同位置的3D侧向步距是不同的,因而曲面表面加工质量也是不同的。

(www.daowen.com)

(www.daowen.com)

图6-14 曲面进刀方式示意图

a)Z向 b)法向 c)切向 d)反向切向 e)水平加工 f)水平法向 g)水平切向

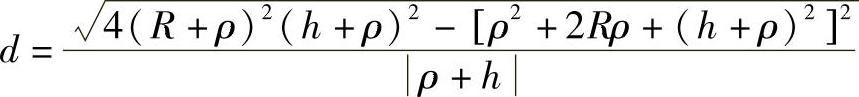

(2)按残留高度 由于存在曲面斜度,两相邻刀具切削行之间有部分残余材料未能切除,这部分残余材料相对于整个表面的高度为残留高度。影响残留高度的因素有刀具切削行的3D间距、刀具形状和切削半径及曲面斜度。残留高度是影响表面加工质量的主要因素,按残留高度来控制加工表面质量是最直接有效的方法。2D步距d与残留高度(Scallop Height)h、刀具有效切削半径R和曲面沿行距方向的法曲率半径ρ密切相关。其数学表达式为

设定最大残留高度值后,系统会自动计算得到所需的最小2D步距,并以此控制所有的刀具切削行间距,从而使曲面所有部分的残留高度都不超过指定的最大残留高度值。

(3)3D侧向步距 相邻刀具切削行在曲面三维空间上的距离。使用3D侧向步距可得到比2D步距更为合理的切削间距和表面加工质量,适用于曲面斜度变化较大的情况。3D侧向步距与最大残留高度值是两个直接相关的参数,可在两个参数项中输入任一数值进行设置。

3.根据层的层间铣削

在曲面铣的层切加工方式中,层间切削的走刀方式与体积铣基本相似。在水平加工方式时增加了一些选项,图6-15所示为层间铣削-水平加工的参数。

(1)交迭由 通过交迭长度或交迭角度的设置,可使层间铣削-水平加工的区域与原有的层切区域在交界处进行重叠,从而提高交界部分表面光顺程度。

(2)侧壁加工余量 可以扩大层切的加工范围,确保经过层切轮廓精铣的较陡曲面避免再次进行层间水平加工,缩小层间水平加工的加工范围。

图6-15 曲面铣层间铣削参数

(3)通用加工顺序 指层间铣削-水平加工刀路轨迹与层切加工刀路轨迹的存在关系。【仅层】是指只需产生层切刀路;【仅水平区域】是指最终只要求产生层间铣削-水平加工的刀路;【层在水平区域之前】则是两种刀路都产生,且层切刀路在水平加工刀路之前;【水平区域在层之前】也是产生两种刀路,但水平加工刀路在层切刀路之前。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。