【摘要】:分别检测四个轮齿不同位置处平行于激光扫描方向的残余应力,为了减小表面粗糙度对检测结果的影响,实验前对激光熔覆层表面进行打磨处理。表6-6 激光全息小孔法应力检测结果由上述检测结果可以看出,Fe314激光熔覆层表面残余应力为拉应力,平行于激光扫描方向的拉应力稍大于垂直于激光扫描方向的拉应力,两种检测方法的最大相对误差为7.5%。因此,采用表面超声波技术可以实现Fe314激光熔覆层残余应力的评价,并且误差保持在可接受范围之内。

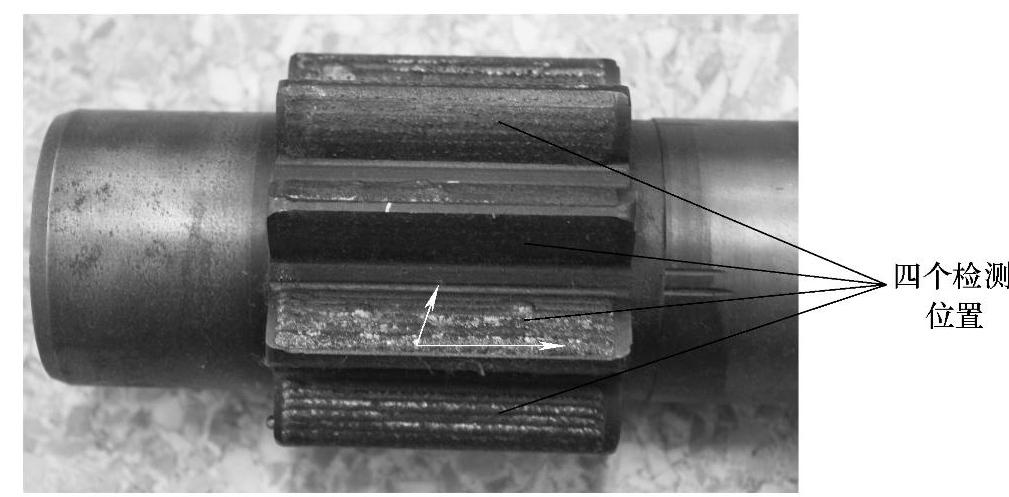

图6-23所示为激光熔覆修复的齿轮轴,修复过程中采用与声弹系数标定实验相同的工艺参数,熔覆层材料为Fe314,厚度为1.2mm。采用表面超声波检测熔覆层表面应力。超声波的传播方向分别平行(X方向)、垂直(Y方向)于激光扫描方向(见图6-23中箭头所示方向),沿着这两个方向检测熔覆层中的残余应力。分别检测四个轮齿不同位置处平行于激光扫描方向的残余应力,为了减小表面粗糙度对检测结果的影响,实验前对激光熔覆层表面进行打磨处理。

图6-23 激光熔覆修复的齿轮轴

采集四个检测位置处互相垂直的两个方向上的表面波信号,以声弹系数标定实验中采集到的参考信号为基准信号,采用广义相关倒频谱分析方法,获得不同位置处表面波传播的相对时差。将相对时差结果代入式(6-10)计算涂层应力(σ22=0),计算结果见表6-5。

表6-5 表面超声应力检测结果

(https://www.daowen.com)

(https://www.daowen.com)

采用激光全息小孔法检测上述四个位置处的应力值及其性质。结果见表6-6。

表6-6 激光全息小孔法应力检测结果

由上述检测结果可以看出,Fe314激光熔覆层表面残余应力为拉应力,平行于激光扫描方向的拉应力稍大于垂直于激光扫描方向的拉应力,两种检测方法的最大相对误差为7.5%。因此,采用表面超声波技术可以实现Fe314激光熔覆层残余应力的评价,并且误差保持在可接受范围之内。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。

相关文章