1.微观形貌对声弹曲线影响分析

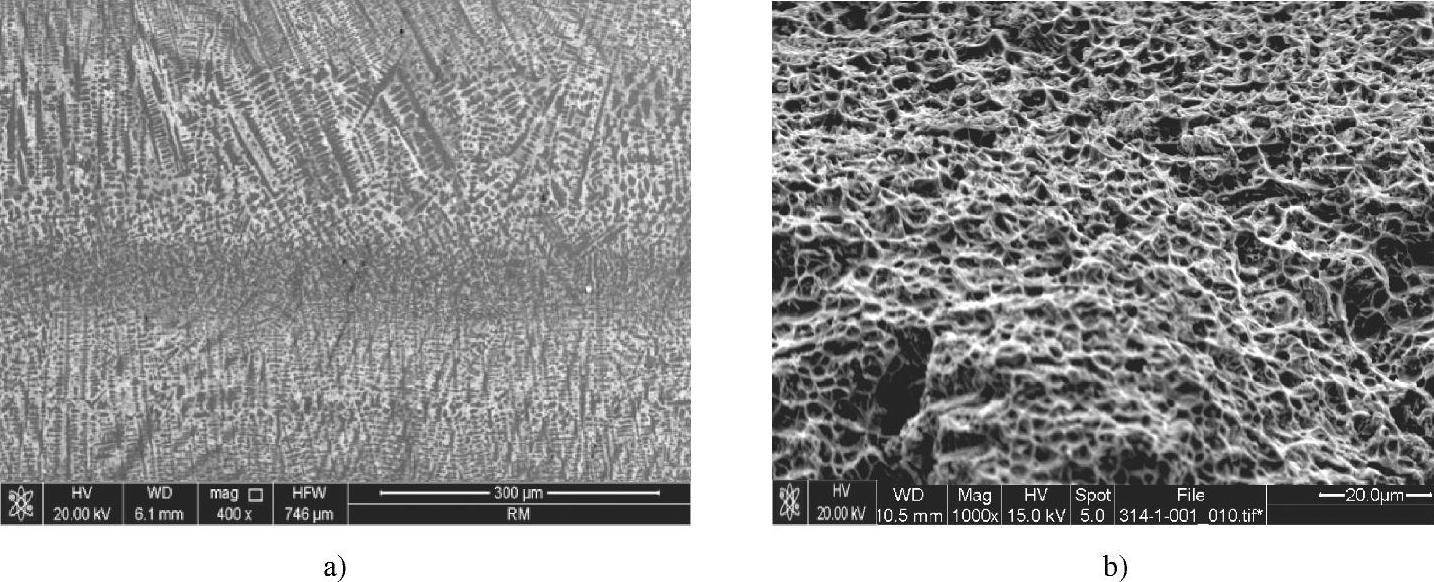

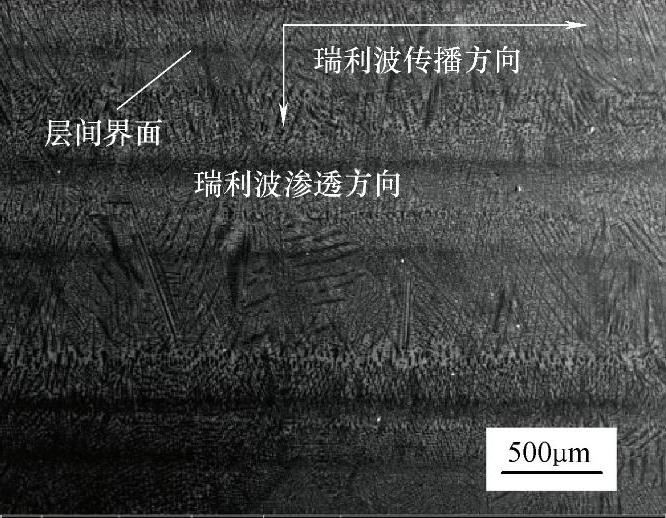

由图6-13可知,应力大于495MPa时,Fe314激光熔覆层中瑞利波声弹曲线不再符合线性变化规律,结合图6-15所示的Fe314激光熔覆层微观组织及断口形貌分析其原因。从图6-15a可以看出,Fe314激光熔覆层为典型的各向异性组织,其内部呈明显树枝晶。由于试样通过多道搭接多层堆积制备而成,所以熔覆层中存在较为明显的层间界面,使得单层熔覆层内树枝晶的生长方向基本一致,大致与层间界面垂直;相邻熔覆层组织中树枝晶生长的连续性被层间界面打断,生长方向略有不同;相邻熔覆层以冶金结合的方式结合在一起,既保证了层内树枝晶生长的延续性,又保证了层间结合的强度。

综合上述分析结果可知,Fe314激光熔覆层组织具有明显的各向异性特征,因而试样在外加载荷作用下产生变形时,试样内部各部分变形不均衡,当应力较小时,熔覆层发生弹性变形,瑞利波传播速度相对变化率与应力间关系满足线性规律;随着应力的进一步加大,熔覆层内部变形不均衡愈加明显,应力集中程度较小的区域仍处于弹性变形阶段,应力集中明显或存在微观缺陷、加工缺陷的区域已经超出弹性变形范围,进入塑性变形阶段,此时试样的宏观特性仍然体现为弹性变形;应力值达到495MPa时,随着应力的继续增加,塑性变形区域逐步扩大,试样宏观特性体现为塑性变形,直至断裂。基于声弹理论的瑞利波应力评价结果反映的是超声波传播范围内材料表层应力的平均值,高应力阶段瑞利波检测范围内熔覆层的“平均变形”已经进入塑性变形阶段,因而声弹曲线不再符合线性变化规律,出现明显的波动。

从图6-15b可以看到,拉伸试样断口中存在较多韧窝,属典型的塑性断裂。因而本节结合塑性变形理论对高应力阶段瑞利波信号随应力变化规律进行理论分析。金属塑性变形理论[20]表明,金属材料的塑性变形是位错运动的反应,承受外部载荷时,由于熔覆层内部晶格畸变会出现位错,在外力持续作用下,位错将发生滑移。位错运动首先在阻力较小的滑移面上启动,滑移过程中遇到熔覆层间界面、树枝晶、气孔、夹杂等微观缺陷等障碍物时,将会出现位错塞积使滑移运动受到阻碍,此时该局部区域的应力逐渐变大,瑞利波在熔覆层中的传播速度随之变大;当位错塞积数量积累到一定程度,该局部区域产生的应力足以克服阻碍位错滑移所需的力时,滑移运动将沿着其他易滑移面继续向前推进,此时位错塞积数量逐步减少,该局部区域的应力集中得到释放,瑞利波在熔覆层中的传播速度随之变小;高应力阶段试样塑性变形过程中,熔覆层内部不断出现位错滑移-塞积-滑移的过程,由此引起应力释放-集中-释放这一变化规律,即瑞利波传播速度会出现变小-变大-变小的规律,这就是Fe314激光熔覆层中瑞利波声弹曲线波动的主要原因。

图6-15 Fe314激光熔覆层微观组织及其断口形貌

a)Fe314激光熔覆层微观组织 b)断口微观组织形貌

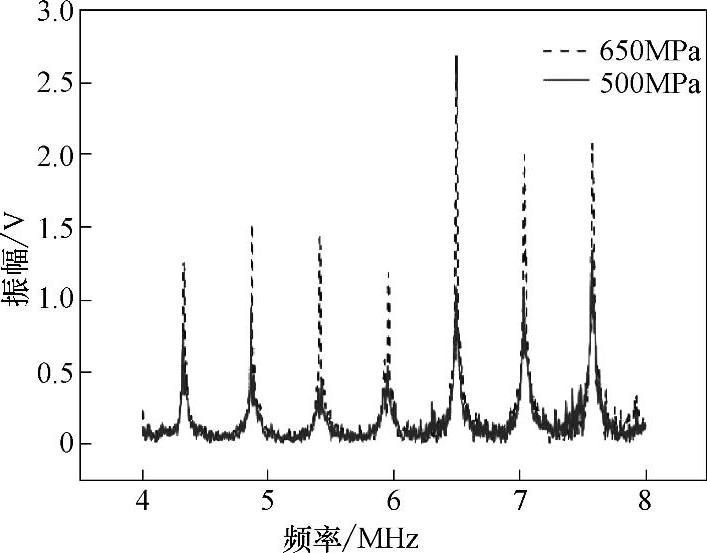

为了验证上述分析结果,采用电磁声共振法评价外加载荷为500MPa和650MPa时Fe314激光熔覆层试样的变形程度,检测结果如图6-16所示。由电磁声共振法检测原理可知,电磁声共振信号频率幅值高低反映了材料塑性变形程度的大小。由图6-16可知,外加载荷为650MPa时采集到的电磁声共振信号幅值明显高于外加载荷为500MPa时检测信号的幅值,从而印证了650MPa时激光熔覆层塑性变形程度明显高于500MPa时熔覆层的塑性变形程度,实验结果与上述理论分析结果相吻合。

2.微观缺陷对应力检测影响分析

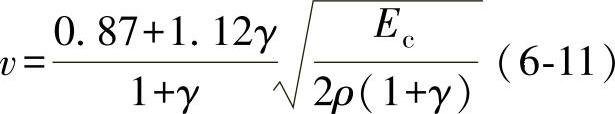

激光熔覆以高能激光束作为移动热源,通过快速加热、熔化和冷却为材料加工提供了常规手段无法实现的极端非平衡条件,使成型件具有优异的综合性能;另一方面,由于局部受热不均匀及线胀系数的差异,可能会产生微气孔、裂纹、夹杂物等缺陷。瑞利波应力检测技术,根据熔覆层中瑞利波传播速度与应力之间的关系[95]确定其应力大小,固体介质中表面波的传播速度v为

式中,γ为介质泊松比;Ec为介质弹性模量;ρ为介质密度。

图6-16 不同载荷时激光熔覆层表层电磁声共振信号

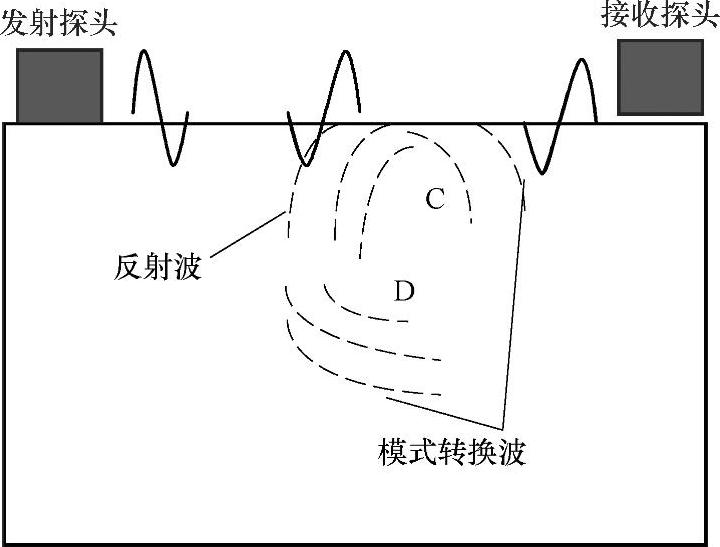

由式(6-11)可知,瑞利波的传播速度与介质的泊松比、弹性模量及密度相关,激光熔覆浅表层中尺寸很小的微观缺陷(小裂纹、小气孔)和较小夹杂物对上述特征参数(泊松比、弹性模量、密度)影响很小,但瑞利波传播过程中与微观缺陷相互作用,探头接收到的信号幅值及信噪比会有所下降,原因分析如图6-17。

由图6-17可知,沿着熔覆层表面传播的瑞利波,其传播路径包含两部分:平行于探头发射信号的声波传播方向和垂直于介质表面的声波渗透方向。当渗透方向的声波遇到埋藏在浅表层的微裂纹C、D时,发生散射,形成垂直于裂纹倾斜方向的反射波,同时在裂纹C、D端点生成模式转换波,分别向介质内部和表面传播。向介质内部传播的波能量逐渐衰减直至消失,向介质表面传播的能量未完全衰减的波,以及部分裂纹反射波会与初始瑞利波信号相互作用,并继续沿熔覆层表面向前传播被探头接收。在此过程中,瑞利波损失了部分能量,并且产生了一些杂乱无规律信号与原始信号相互作用,因此探头接收到的信号幅值及信噪比会有所下降。图6-18所示分别为无缺陷、有微裂纹(线切割模拟)缺陷条件下探头接收到的信号。

图6-17 瑞利波与微裂纹相互作用示意图

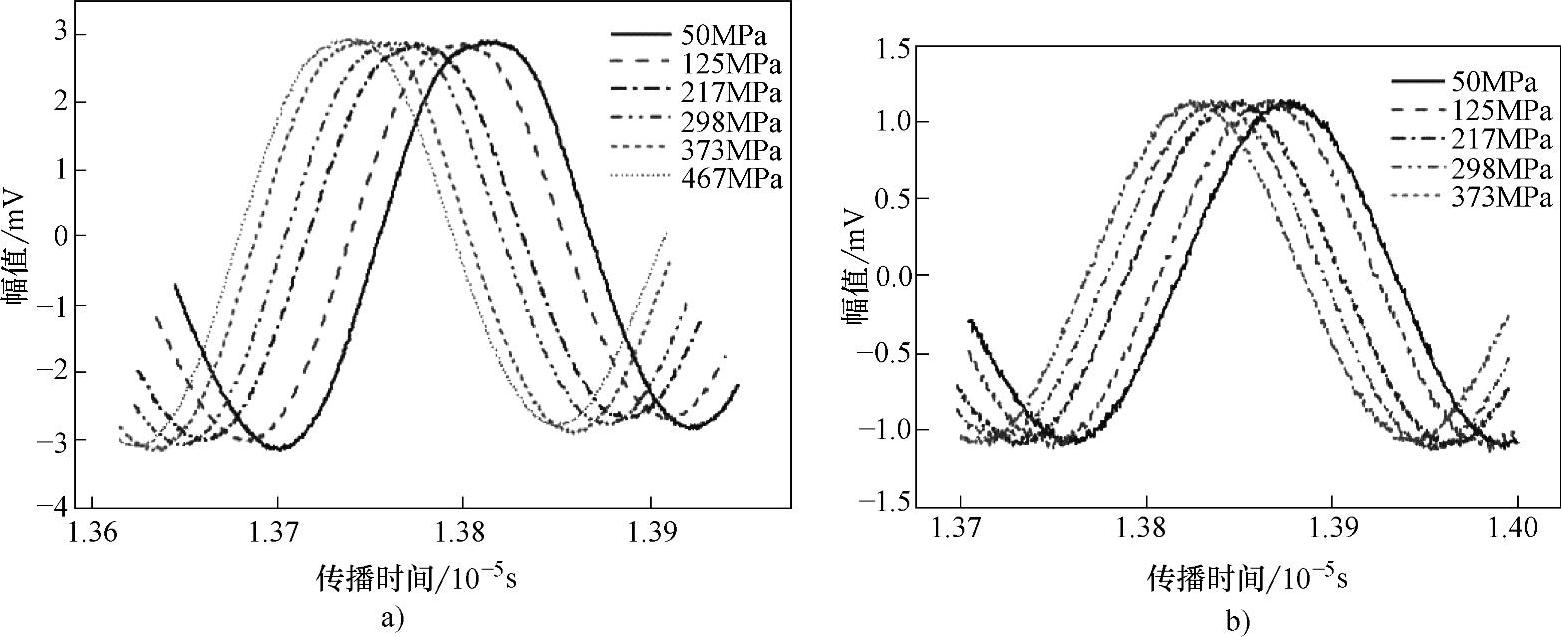

图6-18 不同应状态力下探头接收到的瑞利波信号

a)无缺陷状态下 b)微裂纹状态下(https://www.daowen.com)

表6-1的实验结果表明,采用适当的方法(本书采用广义相关倒频谱分析[20]方法)对信号处理之后,超声波传播速度的相对变化基本不受影响,因此表层尺寸很小的微观缺陷对应力检测结果的影响可以忽略。但需要强调的是,当激光熔覆层表层缺陷尺寸较大,使得一定区域内介质的泊松比、弹性模量及密度参数有所改变时,微观缺陷对应力检测结果的影响不可以忽略。

表6-1 瑞利波信号处理结果对比

3.熔覆层间声波传递影响分析

图6-19所示为多道搭接多层堆积Fe314激光熔覆试样微观组织,可以看到熔覆层中存在明显的层间界面。图中箭头代表瑞利波在熔覆层中的传播路径,包含两部分:平行于探头发射信号的声波传播方向和垂直于表面的声波渗透方向。由瑞利波在介质中的传播特性可知,渗透方向上瑞利波能量主要集中在表层以下2个波长之内(本实验中约为1.2mm),2个波长之外,随着传播深度(见图6-19中的渗透方向)的增加,其能量以指数形式急剧降低,直至能量为零。

理论上渗透方向上传播的瑞利波遇到层间界面还会发生反射,但由于反射回波信号强度主要取决于声压反射率rf,不同熔覆层(单层厚度为0.2mm)之间声阻抗相差很小,声波反射率极低,所以不会对沿着介质表面传播的瑞利波造成干扰。本书介绍的方法通过测量一定距离内瑞利波传播时间的相对变化(见图6-19中的传播方向)来检测激光熔覆层表层应力,所以熔覆层之间的超声波传递(渗透及层间反射)对检测结果的影响可以忽略。

式中,pr为反射声波声压强度;po为入射声波声压强度。

图6-19 Fe314激光熔覆层微观组织

4.各向异性组织效应影响分析

由6.2.4节可知,当应力大于495MPa时,激光熔覆层中瑞利波声弹曲线不再符合线性变化规律,分析表明,各向异性熔覆层的非均匀变形是导致上述结果的主要原因。应力小于495MPa时,激光熔覆层宏观特征虽处于弹性变形范畴,但应力集中的局部区域(如微观缺陷处)已经进入塑性变形阶段,因此虽然可以依据声弹理论对涂层应力进行检测,但误差不可避免。如何有效减小各向异性组织效应的影响,目前国内外从事相关研究的学者提出了一些方法,但有较大的局限性。例如通过理论推导得到的各向异性材料声弹公式大多包含弹性应变、塑性应变、强作硬化等复杂参数[74-75],这些参数的测定比较困难,因而难以在实际中推广应用。采用特定的波形(如SH波)或不同类型波形组合(如聚焦纵波与横波双折射相结合)进行检测,需要研制专用超声换能器,且检测步骤较为繁琐。

本书依据弹性波和有限变形理论,考虑材料微观形貌及工作应力对于小振幅瑞利波传播的影响,结合瑞利波传播的边界条件,推导了激光熔覆层中的声弹方程,应用泰勒级数展开方法对其进行了合理简化。以高相关系数、小标准方差对声弹系数标定实验中获得的声弹的线性部分进行了拟合,确定了互相垂直的两个检测方向的声弹系数及材料内在因素影响因子,从而得到了评价激光熔覆层应力的声弹公式。

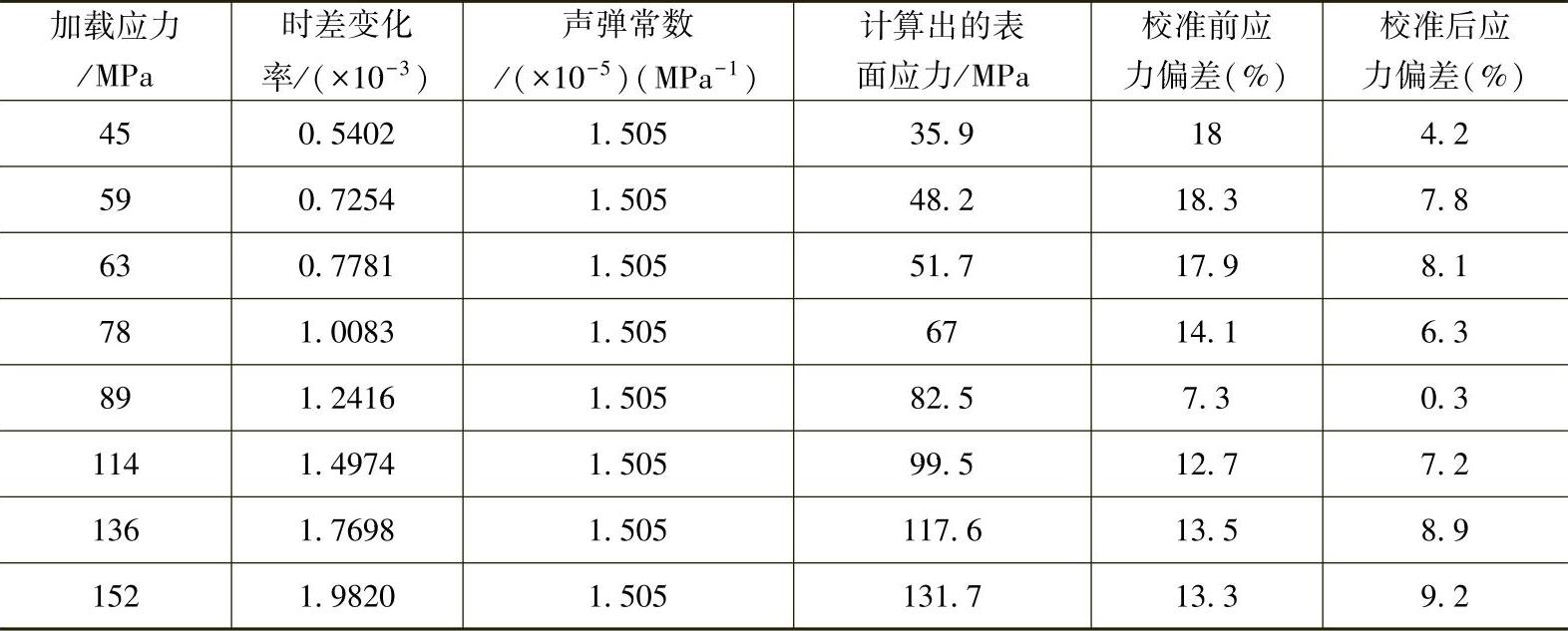

为了提高表面超声应力检测结果的可靠性,应当对激光熔覆层组织的各向异性导致的声速相对变化进行修正。为此采用相同的工艺参数重新加工了一个Fe314合金激光熔覆拉伸试样(对试样进行退火处理)。试样尺寸为160mm×40mm×3mm。按照6.2.3节所述的实验方法,6.2.4节所述的数据采集方法,将实验数据代入式(6-10)计算(σ22=0),计算结果见表6-2。从中可以看出,采用本书提出的方法,有效削弱了组织效应对检测结果的影响,并且不需要通过弹塑性实验测定众多复杂参数以及研制专用的超声换能器,采用普通的表面波探头就可以进行应力检测。

从表6-2可以看出,考虑各向异性组织效应影响因素,Fe314合金激光熔覆层表面应力实验计算值与实际加载值仍然存在一定的偏差,最大相对偏差为9.2%,不考虑组织效应影响因素,检测结果与实际加载值误差更大,最大相对偏差为25.2%。当加载应力为25MPa和89MPa时,校准计算值与实际加载值基本重合。校准之后高应力阶段的误差明显大于低应力阶段的误差,由前述分析可知,表面超声波应力评价结果反映的是超声波传播距离内材料表层应力(变形程度)的平均值,由于超声波声弹理论仅适用于弹性变形阶段,而高应力阶段熔覆层试样内部局部区域出现了塑性变形,所以高应力阶段表面超声波应力评价结果误差明显大于低应力阶段的误差。除此之外,检测温度、耦合、表面粗糙度等外在因素也会影响检测结果的精度。

表6-2 声弹公式计算表面应力的结果

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。