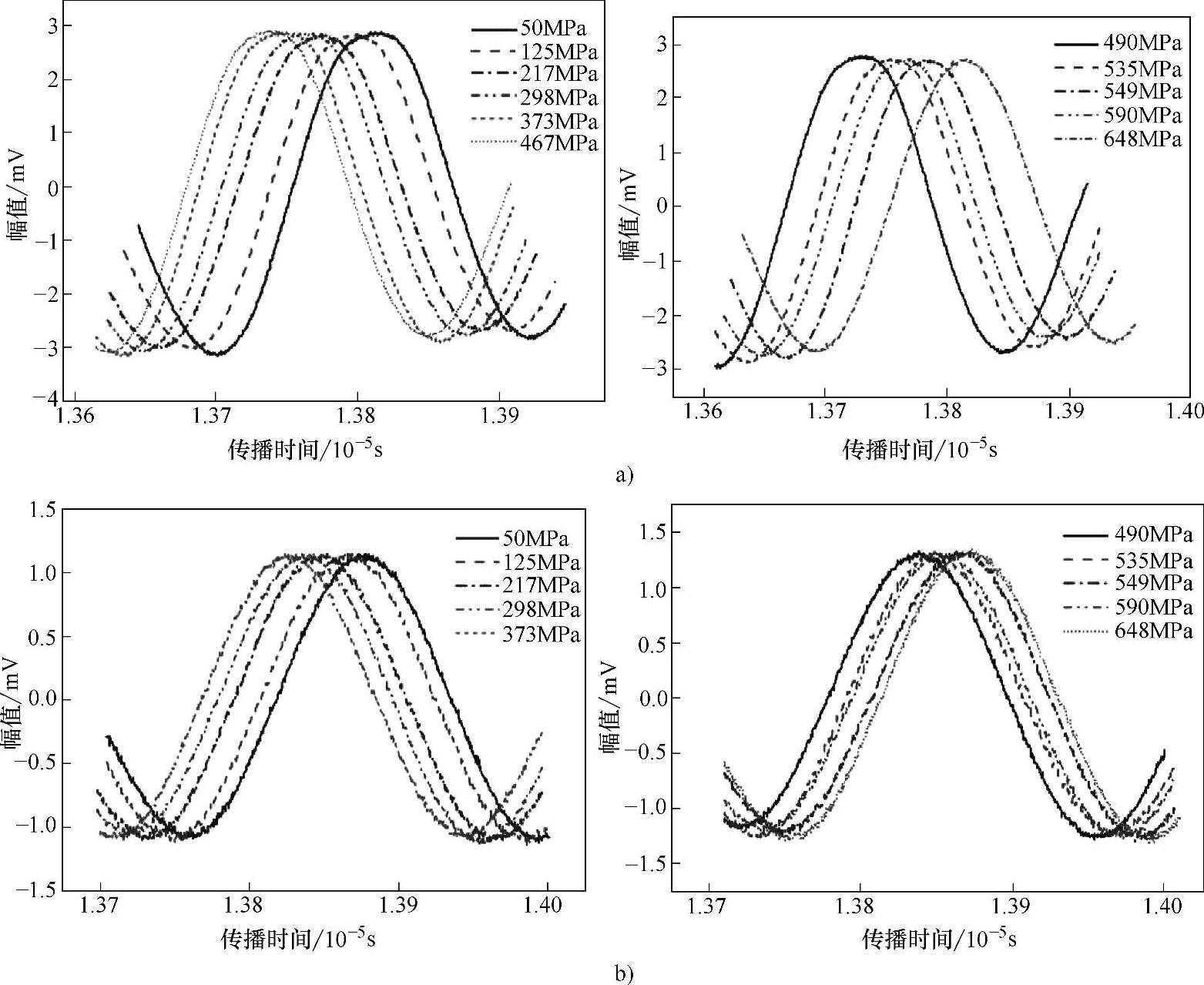

实验中每一载荷下分别沿X1、X2方向采集三次数据,由于实验时采用应变片扣除了加载变形引起的传播时间变化量,对比同一载荷下三次采集数据,发现结果基本没有差别,取三次测量的平均值进行分析,图6-12分别为不同应力状态下,Fe314激光熔覆层中平行于加载方向(X1方向)和垂直于加载方向(X2方向)的表面超声波信号。

由图6-12可以看出,随着Fe314激光熔覆层中应力的增加,表面超声波信号在两个互相垂直的检测方向(平行于加载方向(X1方向)和垂直于加载方向(X2方向))上传播速度的变化规律基本相同,即随着应力的增加,表面超声波在Fe314激光熔覆层中的传播速度逐渐变大,当应力达到一定数值时,随着应力的进一步增加,表面超声波传播速度变化出现波动(时而变大时而减小),而不是简单地随着应力的增加而变大。对比X1和X2方向上的表面超声波检测信号可知,当Fe314激光熔覆层的应力状态相同时,X1方向上的超声波传播速度略大于X2方向上的波速,并且X1方向上的表面超声波传播速度随应力的变化率也略大于X2方向上波速随应力的变化率。对比平行于加载方向与垂直于加载方向上的表面超声波信号波形图可知,相同应力状态下,声波沿平行于加载方向传播时,采集到的信号幅值明显高于垂直于加载方向上采集到的信号幅值,并且信号的信噪比也比较高。这是由Fe314激光熔覆层的内部组织特征决定的,由于前述章节中已经分析过类似问题,所以此处不再赘述。

图6-12 不同检测方向上Fe314激光熔覆试样表面的超声波信号

a)平行于加载方向(X1方向) b)垂直于加载方向(X2方向)

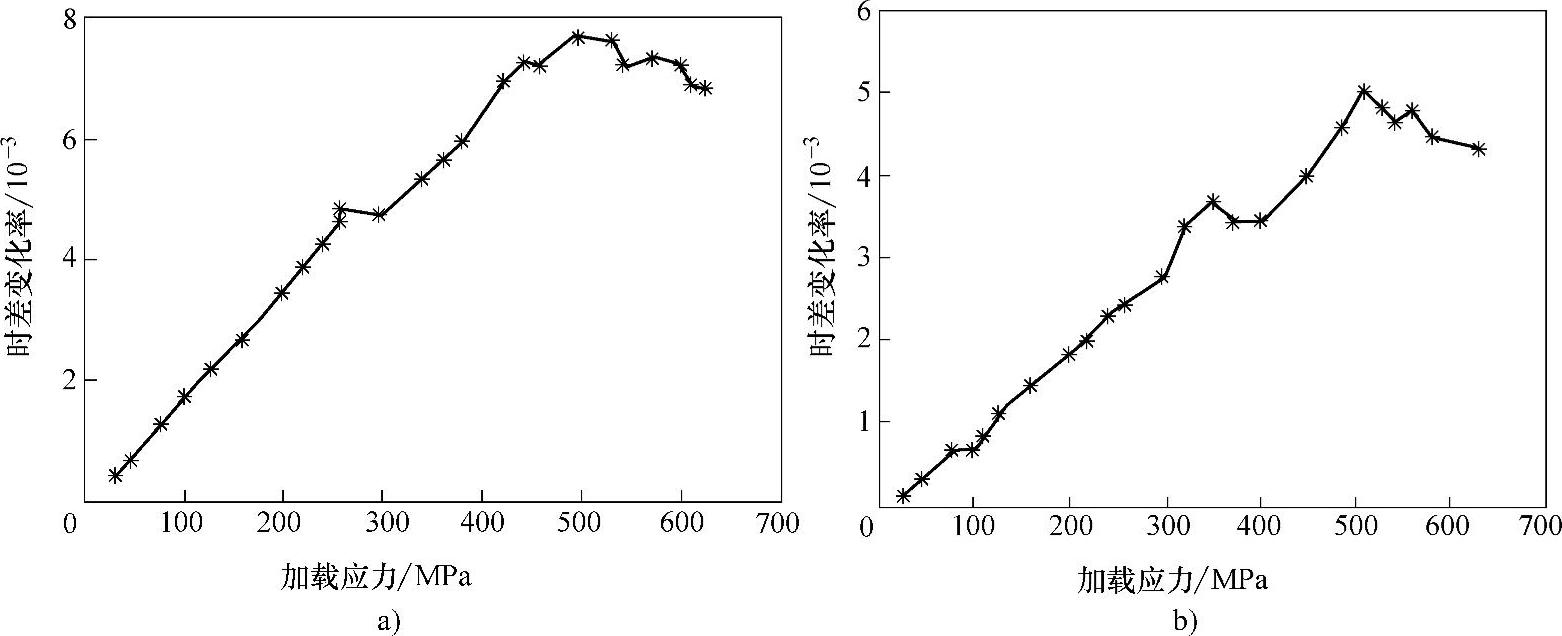

基于超声波声弹理论评价激光熔覆层应力,以外加载荷为零时采集到的表面超声波信号为参考信号,不同外加载荷下采集到的信号为计算信号,采用广义相关倒频谱分析方法(见4.2.3节)计算不同应力状态下表面超声波信号与参考信号之间的时间延迟。建立Fe314激光熔覆试样中X1和X2方向上表面超声波传播时间的相对变化量-应力曲线,结果如图6-13所示。

图6-13 Fe314激光熔覆试样表面超声波传播时间的相对变化量-应力曲线

a)平行于加载方向 b)垂直于加载方向

从图6-13可以看出,当应力小于495MPa时,在平行和垂直于加载方向,Fe314激光熔覆试样表面超声波传播时间的相对变化量与应力之间为线性关系,完全符合表面超声波声弹理论。当应力大于495MPa时,两者之间不再符合线性关系,呈现无规律的波动曲线关系。对比两个方向的曲线图可以看出,当应力小于250MPa时,两者之间线性关系良好(波动幅度较小);当应力大于250MPa、小于495MPa时,两者之间为非良好性线性关系(波动幅度较大)。

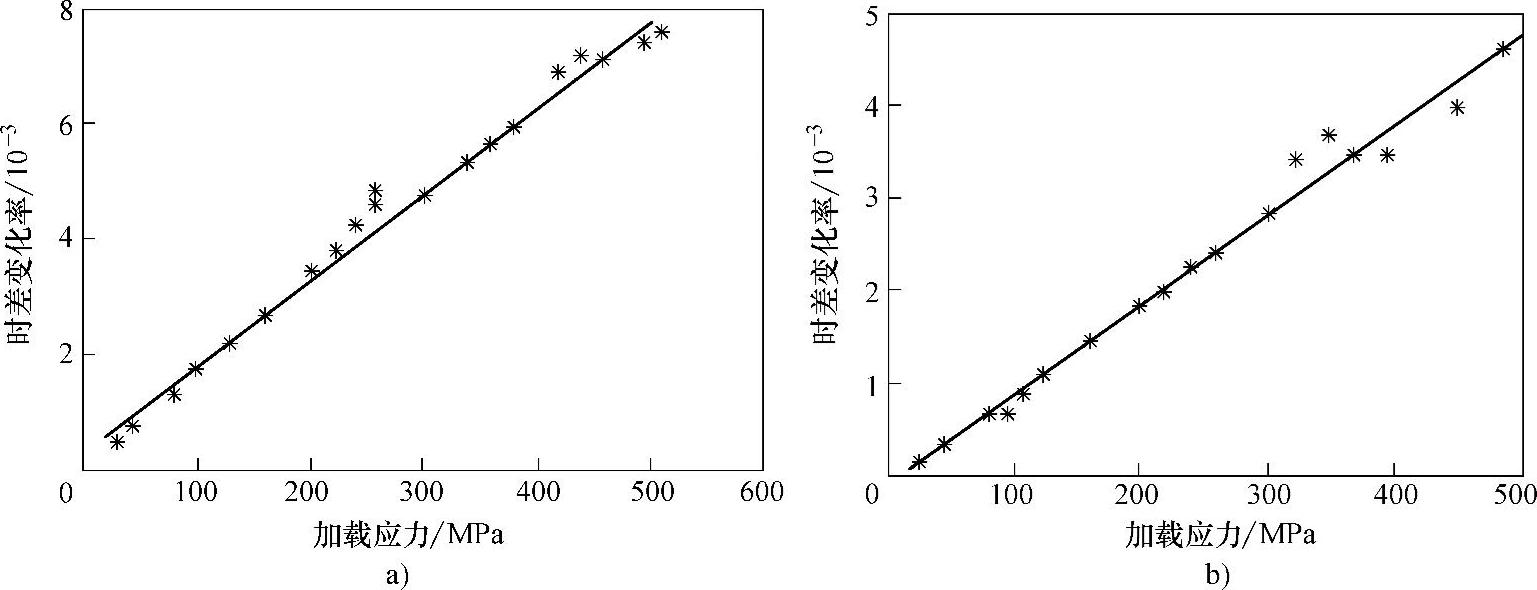

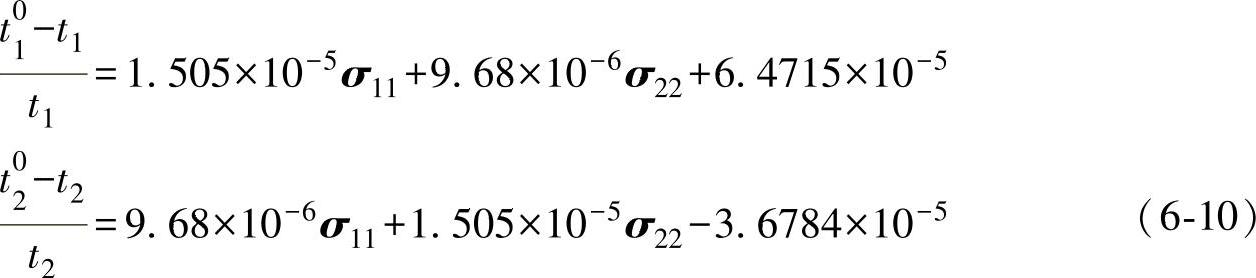

分析上述实验结果可知,Fe314激光熔覆试样表面超声波传播时间的相对变化量与应力曲线可分为线性与非线性两部分,以495MPa为临界值,应力小于临界值时,试样处于弹性变形阶段,表面超声波传播时间的相对变化量与应力之间为线性关系,符合表面超声波声弹理论;应力大于临界值时,试样处于塑性变形阶段,两者之间为非线性关系。实际应用中,当激光熔覆再制造零件的应力损伤达到塑性变形程度时,已经不具备服役的基本要求,因而也就没有必要对这个阶段的声弹曲线进行拟合。Fe314激光熔覆层组织的弹性性能呈现出声学各向异性,因此单轴应力下表面波的声弹拟合公式应采用y=kx+b,利用该公式对平行和垂直于加载方向处于弹性变形阶段的表面超声波传播时间相对变化量-应力曲线进行拟合,结果如图6-14和式(6-9)、式(6-10)所示。(www.daowen.com)

式中,t01、t02分别为无应力条件下,表面超声波在固定声程内X1、X2方向的传播时间;t1、t2分别为应力条件下,表面超声波在固定声程内X1、X2方向的传播时间。

图6-14 Fe314激光熔覆试样表面超声波传播时间的相对变化量—应力曲线线性拟合结果

a)x1方向线性拟合结果 b)x2方向线性拟合结果

拟合直线在纵坐标的截距b表示应力σ11为零时,材料各向异性引起的表面波传播速度相对变化量(称为内在因素影响因子),其大小与材料的微观组织、加工方法及工艺参数等因素有关。

由式(6-9)可知,Fe314激光熔覆层中平行于加载方向及垂直于加载方向的声弹系数分别为1.505×10-5MPa-1和9.68×10-6MPa-1。各向同性材料中,互相垂直的两个方向上的声弹系数满足k11=k22,k12=k21,激光熔覆层具有各向异性特征,但Fe314为立方晶系,所以仍然满足上述条件。结合式(6-6),可以得到基于表面超声波评价Fe314激光熔覆层应力的声弹公式为

通过上述实验标定了Fe314激光熔覆层的声弹系数。实际应用中,可以沿着两个互相垂直的方向测量表面波传播时间的相对变化确定涂层的平面应力σ11、σ22。此外,由于本实验中熔覆层的厚度为1.2mm,当被测对象的厚度不等于1.2mm时,需采用不同频率的表面波探头,以保证表面波的能量集中于涂层厚度中。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。