【摘要】:为了验证缺陷定量评价实验结果,以45钢为基体采用多层堆积方式制备厚度为12mm的立体成型Fe314激光熔覆层试样,如图5-11所示采用电火花打孔方式在熔覆层表面加工直径1.5mm和3.5mm的横通孔。采用频率为5MHz,直径为10mm的纵波直探头,沿着垂直于熔覆层方向对Fe314激光熔覆层试样内部通孔缺陷进行检测。

为了验证缺陷定量评价实验结果,以45钢为基体采用多层堆积方式制备厚度为12mm的立体成型Fe314激光熔覆层试样,如图5-11所示采用电火花打孔方式在熔覆层表面加工直径1.5mm和3.5mm的横通孔。

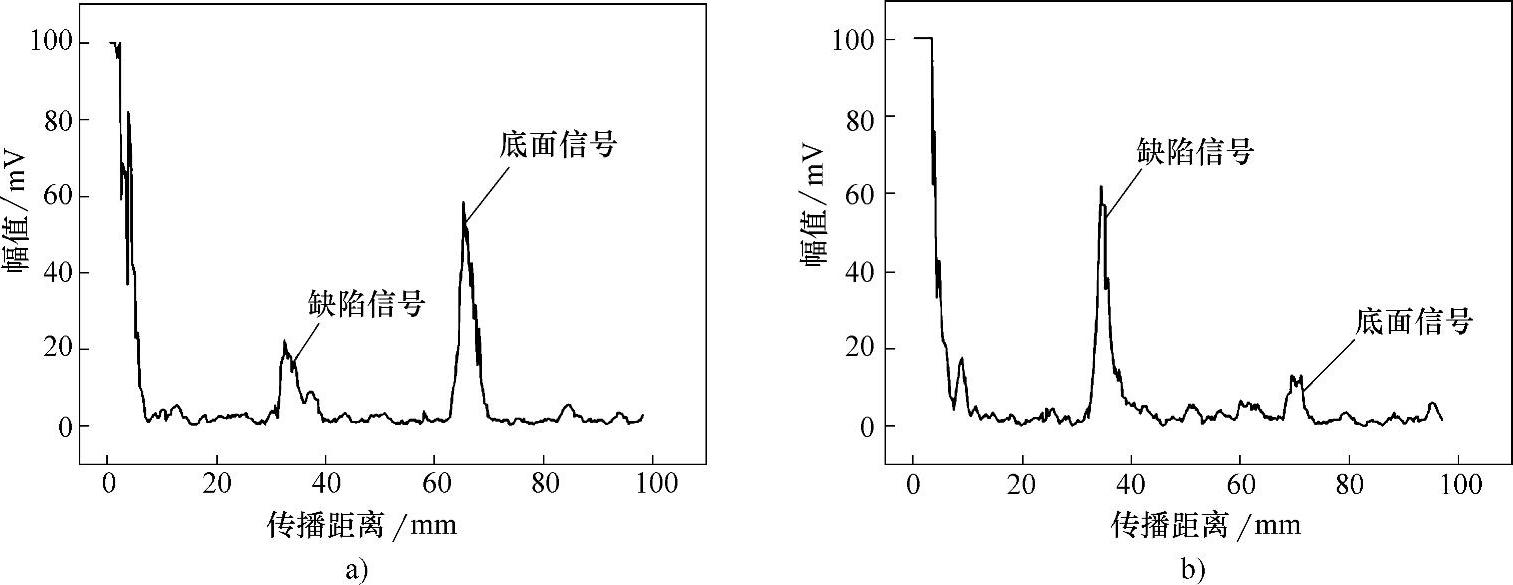

采用频率为5MHz,直径为10mm的纵波直探头,沿着垂直于熔覆层方向对Fe314激光熔覆层试样内部通孔缺陷进行检测。对Fe314激光熔覆层试样中的横通孔缺陷进行检测,缺陷与探头所在平面的距离为35mm,采集到的缺陷A扫描信号如图5-12所示。

图5-11 在Fe314激光熔覆层试样熔覆层表面加工横通孔

(www.daowen.com)

(www.daowen.com)

图5-12 横通孔缺陷纵波信号

a)d=1.5mm b)d=3.5mm

从图5-12可以看出,缺陷回波位于时基轴上35mm处,采用当量法对横通孔缺陷的大小进行评价,需要提取缺陷信号的幅值,由于噪声的影响,缺陷的轮廓边缘不是很清楚,为提高缺陷定量评价结果的精度,采用4.2.1节激光熔覆层超声检测信号消噪方法对横通孔缺陷信号进行消噪处理,提取缺陷信号的幅值,分别为22和63。由于当量评价曲线中检测距离为25mm,本实验检测距离为35mm,考虑传播距离改变时超声波衰减对检测结果的影响,将消噪后信号幅值代入式(5-3)中,计算得到信号的幅值分别为25.3mm和66.3mm,根据图5-4的幅值—直径关系曲线得到横通孔直径的当量值约为1.59mm和3.73mm,相对误差分别为6.8%和6.7%,因此采用本书中的缺陷定量评价方法可实现对Fe314激光熔覆层试样中缺陷大小的无损表征,并且误差保持在可接受的范围之内。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。

有关激光熔覆再制造零件的超声检测的文章