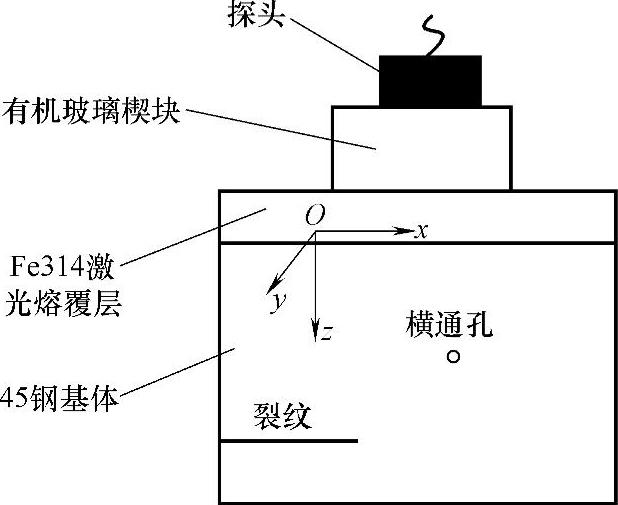

激光熔覆再制造试样检测实验如图3-5所示,试样长、宽、高分别为40mm、10mm、50mm,基体材料为45钢,铁基合金(Fe314)激光熔覆层厚度为10mm,在试样中距离上表面40mm处采用电火花方法加工了一个直径为6mm的横通孔,在距离上表面53mm处采用线切割方法加工了一个长度为10mm的裂纹,采用超声接触法检测。

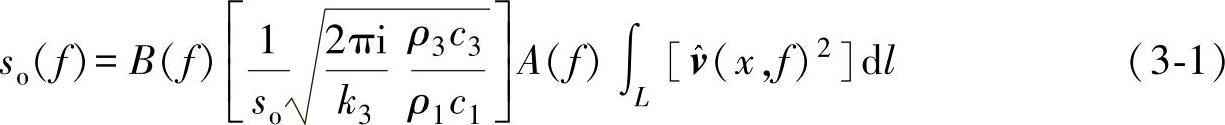

建立图3-5所示超声检测结构对应的理论模型,应当考虑超声波声束在有机玻璃楔块、激光熔覆层、45钢基体三层介质中的传播以及缺陷的散射等问题,选择有效的声场计算模型和缺陷散射模型。针对超声波在单一介质或两种介质中的传播特性,Schmerr[96]依据互易原则建立了一个通用性较好的超声检测理论模型,可以将该方法推广并应用于激光熔覆再制造多层介质中,建立依据超声波发射声场、缺陷散射声场预测缺陷回波信号的表达式为

图3-5 激光熔覆再制造试样超声检测示意图(https://www.daowen.com)

式中,so(f)为探头接收到的电压回波信号(频域内);B(f)为超声检测系统的影响系数,图3-5所示的接触法超声检测系统,在适当的假设条件下,系统中各个组成部分都可以模拟成一个线性非时变系统,这些系统都会对最终的检测结果产生影响(如材料表面粗糙度、耦合剂、材料衰减等),可以通过参考实验确定B(f);so为探头表面积;k3为45钢中的波数;ρ1、c1、ρ3、c3分别为有机玻璃块和45钢材料的密度及纵波波速;A(f)为缺陷远场散射幅值;可通过缺陷散射声场模型计算;L代表缺陷的延伸方向(横通孔为轴向,裂纹为长度方向); 为缺陷延伸方向上质点的速度场,可通过发射声场模型计算。

为缺陷延伸方向上质点的速度场,可通过发射声场模型计算。

此外计算精度和效率也是选择声场计算模型和缺陷散射模型时应当考虑的因素。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。