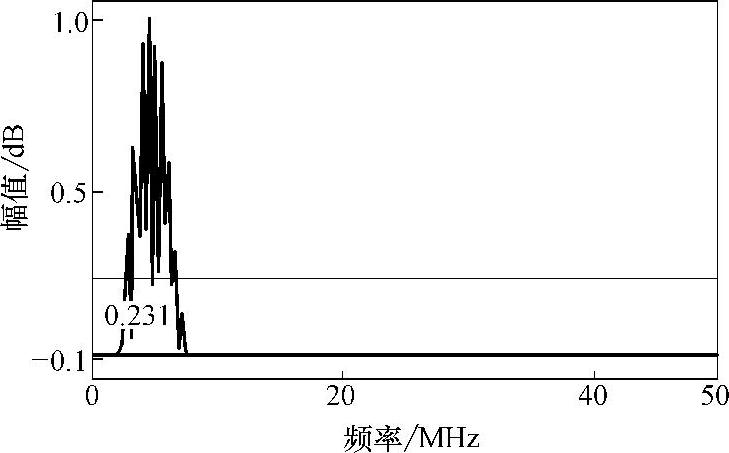

图2-49 MnS夹杂物缺陷的频谱分析图

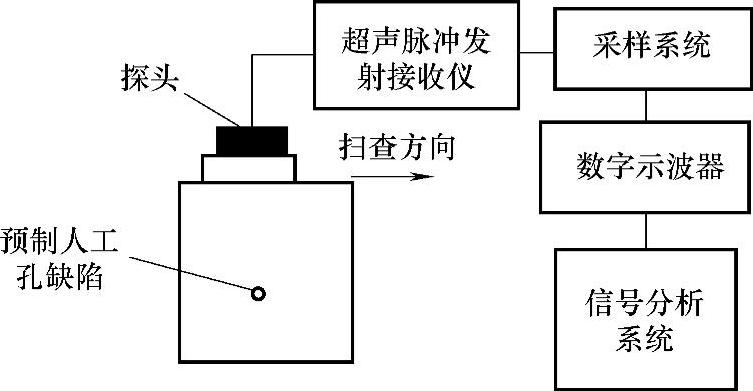

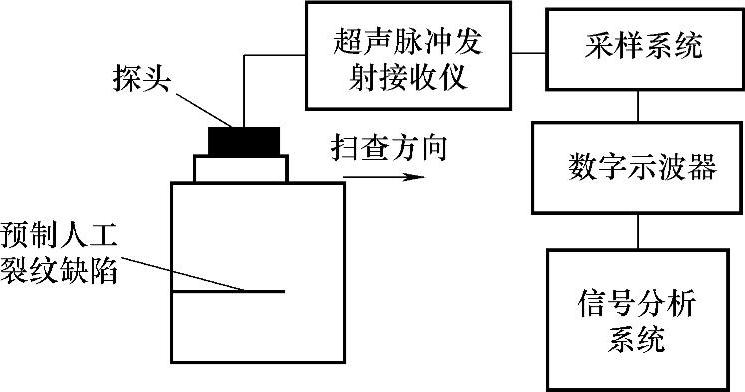

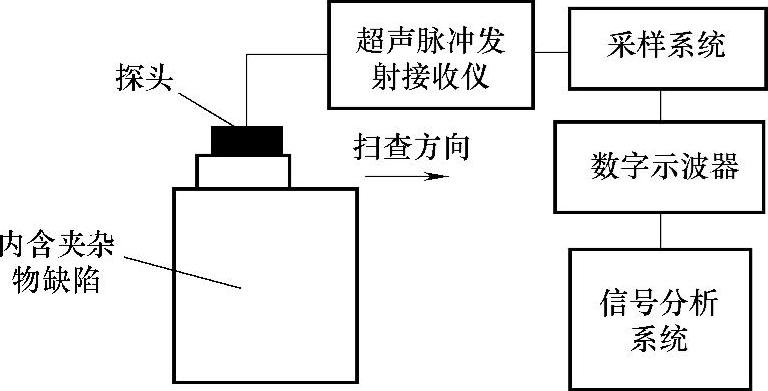

为了从缺陷回波信号中提取有效的特征参数来区分缺陷的类型,对45钢材料内部缺陷进行实验研究,试样尺寸为28mm×25mm×15mm。在试样1内部采用电火花方法加工一个直径为2mm的人工孔(见图2-50),试样2表面用线切割方法加工出12mm长的人工裂纹(见图2-51)。超声探头采用直径为10mm、频率为5MHz的纵波直探头,进行反射式探测,采样频率为100MHz。在试样表面上沿着图2-50中所示的扫查方向移动探头,移动速度不应超过150mm/s,对试样内部缺陷进行扫查;设置采样系统的增益参数,使数字示波器上显示的第一次接收的底波信号幅值为满屏的80%;观察数字示波器上显示的信号。当出现缺陷回波信号时,利用采样系统中的时间闸门采集缺陷回波信号,并将采集到的信号传输到示波器及信号分析系统中。更换探头,采用小角度纵波探头(纵波入射角度β=6°),按照上述步骤再次将采集到的缺陷回波信号传输到示波器及信号分析系统中。再次更换探头,采用纵波入射角度β=8°的小角度纵波探头继续将采集到的缺陷回波信号传输到示波器及信号分析系统中。

图2-50 圆孔缺陷检测示意图

图2-51 裂纹缺陷检测示意图

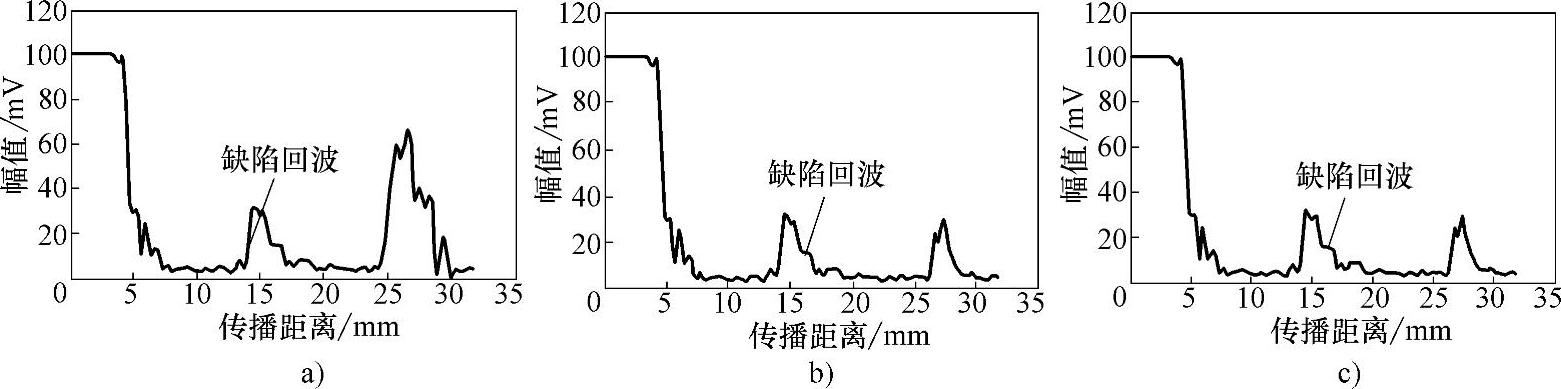

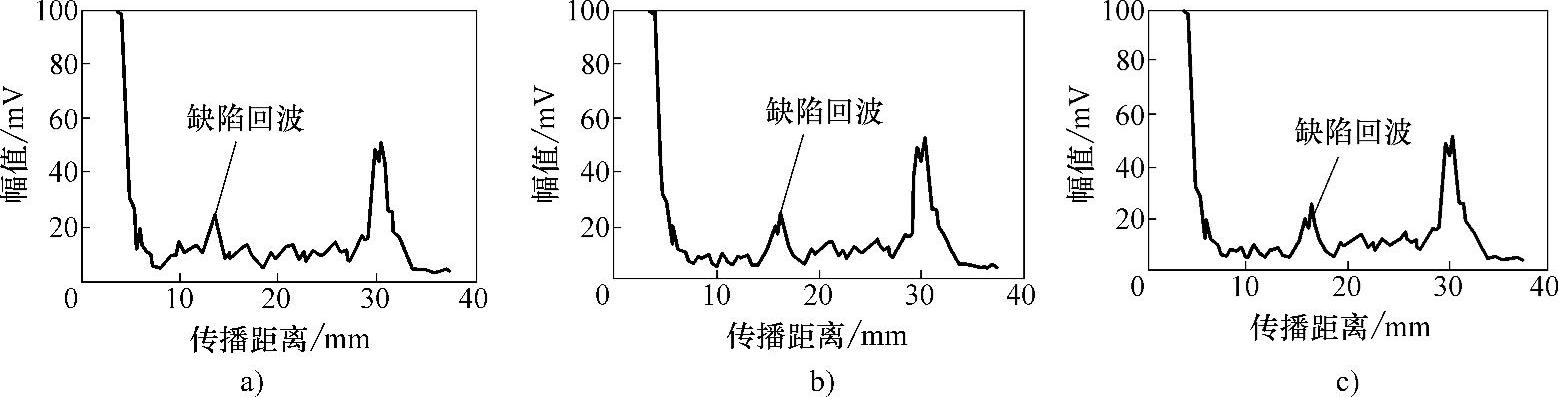

图2-52 圆孔缺陷的A扫描信号

a)纵波入射角β=0°时的A扫描信号 b)纵波入射角β=6°时的A扫描信号 c)纵波入射角β=8°时的A扫描信号

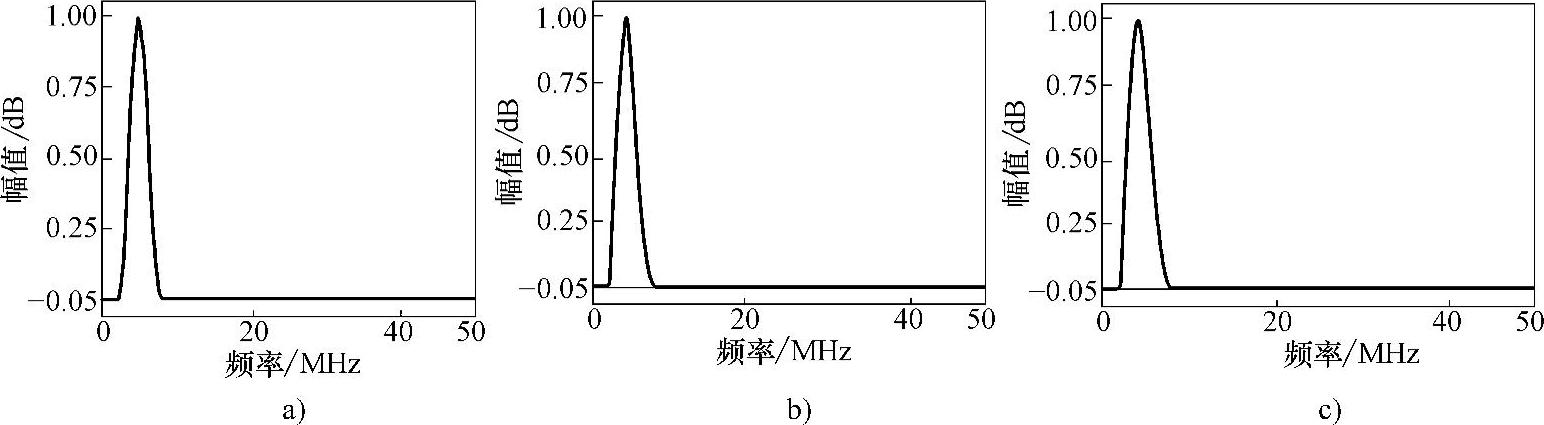

图2-53 圆孔缺陷的频谱分析图

a)纵波入射角β=0°时的频谱分析图 b)纵波入射角β=6°时的频谱分析图 c)纵波入射角β=8°时的频谱分析图

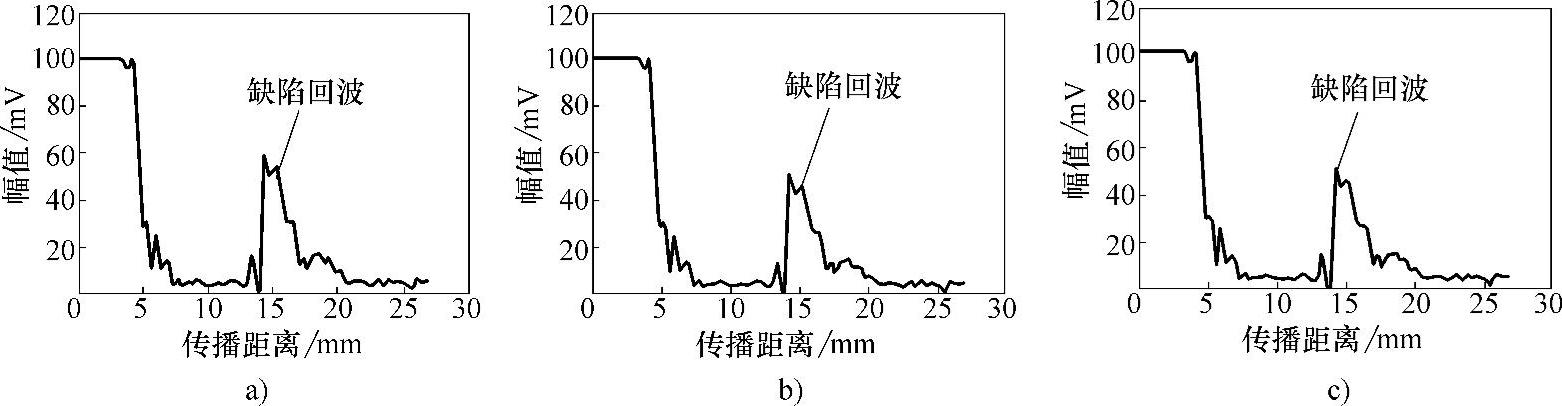

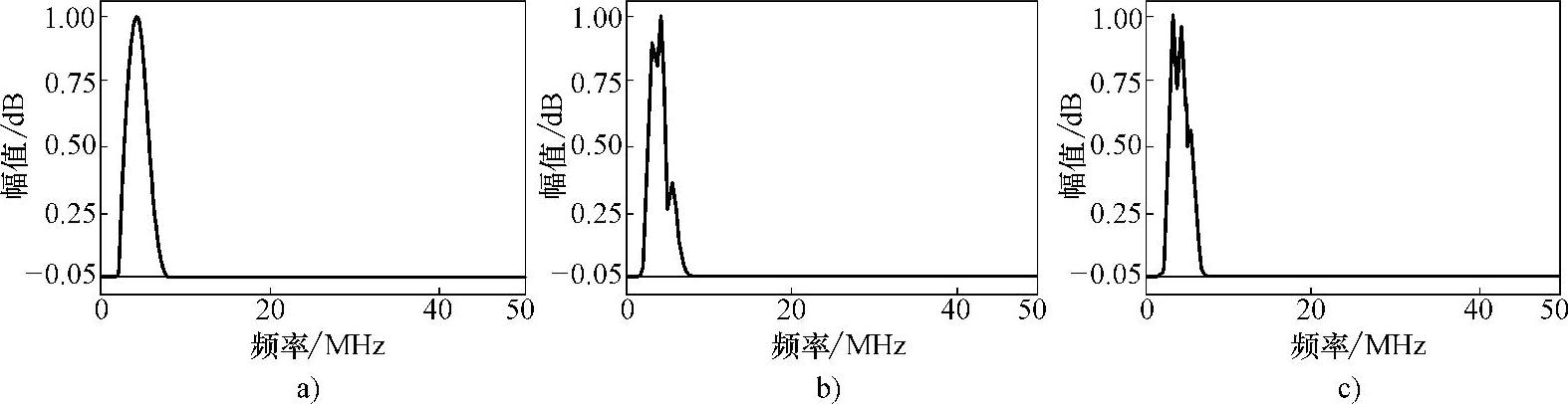

图2-52a、b、c所示分别为纵波入射角为0°、6°、8°时采集到的圆孔缺陷的A扫描信号。图2-53所示为对应于三种检测方式下圆孔缺陷信号的频谱分析图。通过对比可以看出,纵波入射角度改变时,圆孔缺陷的时域A扫描信号及其频谱分析图形状基本不变。图2-54a、b、c所示分别为纵波入射角为0°、6°、8°时采集到的裂纹缺陷的A扫描信号。图2-55所示为对应于三种检测方式下裂纹缺陷信号的频谱分析图。通过对比可以看出,纵波入射角度改变时,裂纹缺陷的A扫描信号形状基本不变,只是幅值大小略有差别,但频谱分析图形状变化非常明显。

图2-54 裂纹缺陷的A扫描信号图

a)纵波入射角β=0°时的A扫描信号 b)纵波入射角β=6°时的A扫描信号 c)纵波入射角β=8°时的A扫描信号

图2-55 裂纹缺陷的频谱分析图

a)纵波入射角β=0°时的频谱分析图 b)纵波入射角β=6°时的频谱分析图 c)纵波入射角β=8°时的频谱分析图(https://www.daowen.com)

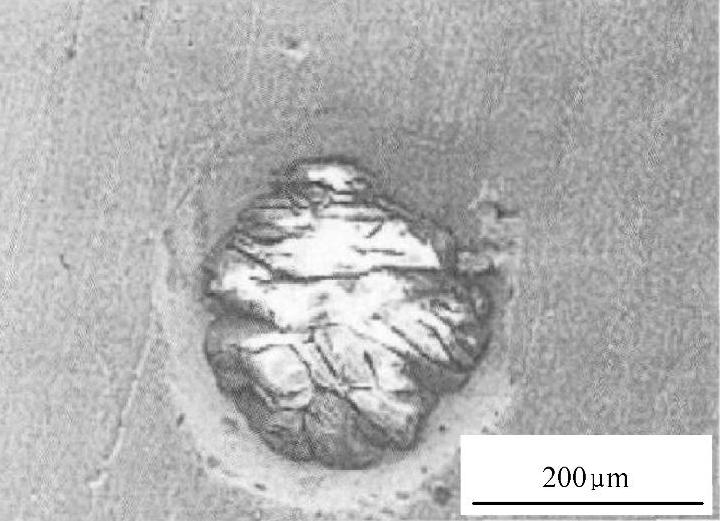

为了进一步分析夹杂物缺陷的频谱分析图是否随着超声检测方向的改变而变化,从含有大型夹杂物的06Cr19Ni10不锈钢连铸坯上切取试样进行研究,将试样表面抛光清洗之后,利用德国蔡司公司的EVO50XVP型扫描电子显微镜对夹杂物形貌进行观察。图2-56所示为06Cr19Ni10不锈钢试样夹杂物的形貌图,可以看到该夹杂物为球团状大型夹杂物,直径约为260μm,并且夹杂物表面有微裂纹存在,表明该夹杂物的脆性很大,已经出现了一定程度的破碎。利用美国EDAX公司的Apollo 40型能谱仪对夹杂物成分进行定性和半定量分析。夹杂物的定性和半定量分析结果(质量分数)为O:0.63%,Na:5.08%,Mg:1.33%,Al:8.85%,Si:28.2%,P:3.08%,Ca:31.42%,Ti:1%,Mn:13.09%,Fe:1.31%。由此可见,06Cr19Ni10不锈钢试样中大型夹杂物以CaO-SiO2-Al2O3-MgO为主。

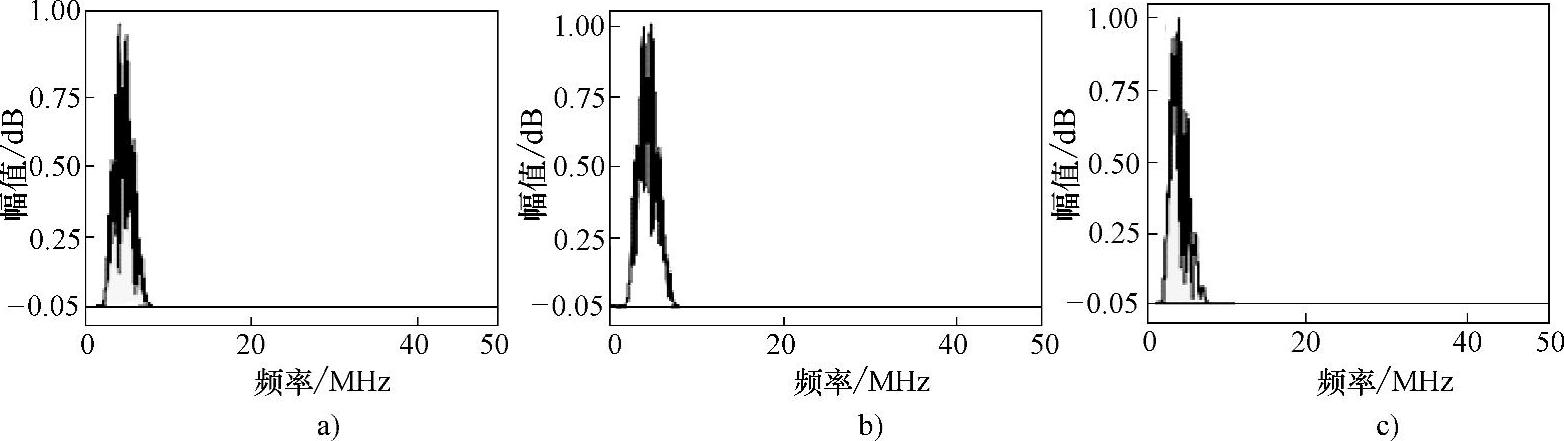

采用直径为10mm、频率为5MHz的纵波直探头进行反射式探测,采样频率为100MHz。采用与前述相同的方法采集缺陷回波信号。图2-57所示为检测示意图,图2-58a、b、c所示分别为纵波入射角0°、6°、8°时采集到夹杂物缺陷的A扫描信号。图2-59所示为对应于三种检测方式下夹杂物缺陷信号的频谱分析图。通过对比可以看出,检测方向改变时,夹杂物缺陷的时域A扫描信号及其频谱分析图形状有幅度很小的变化,另外,相对于孔洞类和裂纹类缺陷,夹杂物缺陷的显著特点就是表面要粗糙很多,因此其频谱分析图轮廓边缘的锯齿形状非常密集。

图2-56 06Cr19Ni10不锈钢试样中的夹杂物形貌

图2-57 夹杂物缺陷检测示意图

图2-58 夹杂物缺陷A扫描信号图

a)纵波入射角β=0°时的A扫描信号 b)纵波入射角β=6°时的A扫描信号 c)纵波入射角β=8°时的A扫描信号

总结前述的数值模拟及实验检测结果,可以得出以下结论:

1)三类缺陷的A扫描信号极为相似,其细微差别一般检测人员很难准确把握。

2)当小角度纵波探头入射角度改变时,孔洞类缺陷的频谱分析图形状基本不改变,也就是与检测方向变化不关联,其轮廓边缘较光滑。

3)当小角度纵波探头入射角度改变时,夹杂物缺陷的频谱图形状有小幅度改变,也就是与检测方向变化非紧密关联,其轮廓边缘锯齿形状密集。

4)当小角度纵波探头入射角度改变时,裂纹类缺陷的频谱分析图形状发生明显改变,也就是与检测方向变化紧密关联,其轮廓边缘锯齿形状密集程度远小于夹杂物缺陷频谱图。

图2-59 夹杂物缺陷频谱分析图

a)纵波入射角β=0°时的频谱分析图 b)纵波入射角β=6°时的频谱分析图 c)纵波入射角β=8°时的频谱分析图

因此,根据缺陷检测A扫描信号频谱图与检测方向的关联性可以清楚地分辨出钢中常见的孔洞、裂纹、夹杂物缺陷类型,这种分析方法对检测人员的经验、技术水平要求较低,将其应用到再制造毛坯质量超声检测技术中,可以避免因缺陷定性错误而造成资源的浪费,提高再制造产品质量的安全性能。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。