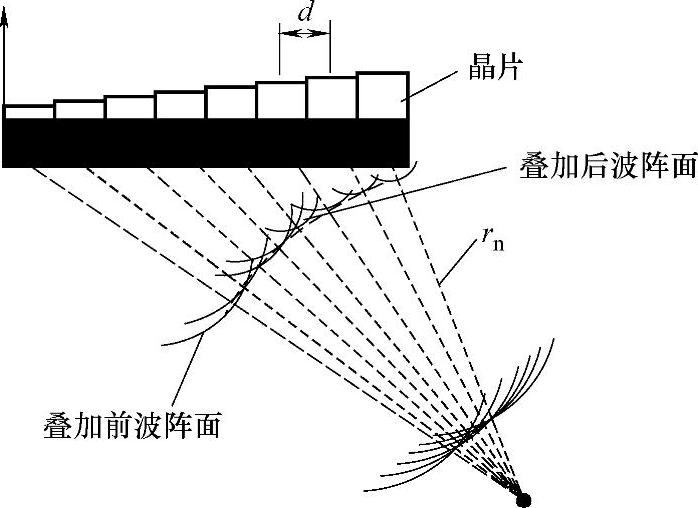

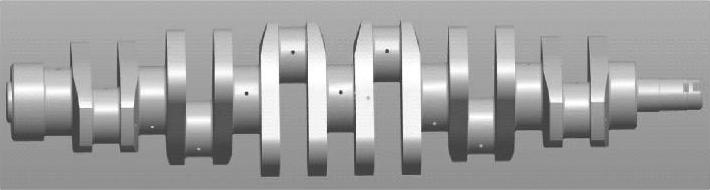

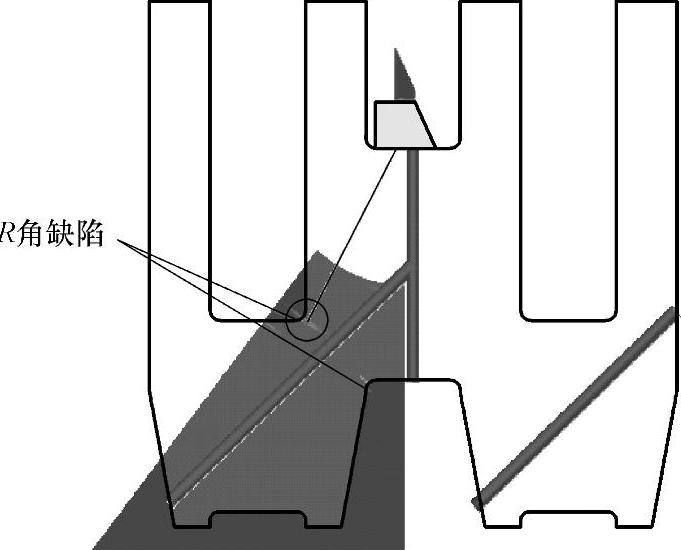

纵观国内外,超声检测的相关理论和方法及应用基础性研究正在不断深入,新型的超声检测仪器及检测技术也随之出现,超声检测仪器正朝着数字化、智能化、图像化、小型化和多功能方向发展。超声成像是一种令人瞻目的新技术,超声图像可以提供直观和大量信息,反映材料的力学和声学性质,如超声波C扫描成像仪、超声波P扫描成像仪、超声相控阵仪[131-133]等。普通单晶探头对处在不利位置或远离声束轴线位置的缺陷容易漏检。相控阵技术[134]通过改变探头中按一定方式排列的晶片的激发时间,实现声束的偏转和聚焦(见图1-6),这样可以在不移动探头或尽量少移动探头的情况下,扫查厚大工件和形状复杂工件的各个区域。图1-7所示为发动机曲轴的结构示意图,曲轴内部结构较复杂,并且曲轴连杆轴颈处存在R角(曲轴断裂的危险区域),采用相控阵技术,用0~40°范围的声束对其进行扇形扫查检测,即可保证曲轴失效的危险区域被声束扫查到(见图1-8)。激光超声[135]是利用激光来激发和检测超声的一种新技术,与传统的压电换能器相比,激光超声技术具有非接触、激发源高保真及点源/点接收等优点,因此非常适用于常规压电检测技术难以检测的薄膜、复合材料及材料的高温特性研究等方面的研究。法国的Rosa G[136]利用激光超声检测技术分析了氧化物涂层与金属基体的结合强度。英国的Hoyes J B、Shan Q等人利用波长为1.6μm的Q开关Nd:YAG激光器作为激光光源(功率2MW、脉宽2ns)在样品表面产生超声波,用共焦的法布里-珀罗标准具接收,对铝板中的人工缺陷进行了检测,得到了令人满意的缺陷图像。相比于传统的超声检测方法,这些检测方法优点很明显,但由于设备比较昂贵,使用条件受限制等原因,使得这些检测方法的推广和普及受到一定程度的限制。因此,通过分析激光熔覆再制造零件自身及外部影响因素,采用常规超声检测技术,实现表层及内部缺陷的无损评价尚需进一步深入研究。

图1-6 相控阵的延迟法则所产生的声束偏转和聚焦

图1-7 发动机曲轴结构示意图

(www.daowen.com)

(www.daowen.com)

图1-8 相控阵扇形扫查示意图

综上所述,随着超声检测相关理论及方法研究的不断深入,新型的超声检测仪器及检测技术不断出现,该项技术的应用必将进一步推广,但针对包含再制造涂层及基体材料的超声无损评价研究仍处于初级阶段,尚有许多问题亟待解决或完善。

1)超声检测缺陷类型的判定。目前采用的方法(如波形判断法、相位分析法、动态回波法、底波高波损失法)主要是以A扫描信号时域波形的细微差别为依据。这种判定方法很大程度上依赖于检测人员的经验,技术水平,以及对特定产品的特性、制造工艺的了解程度,其局限性显而易见。通过超声成像获得缺陷的几何轮廓形状能够实现对缺陷类型判定,但全局超声扫描和数据合成过程耗时较长,无法满足对实时性要求高的在线检测需要。非成像式超声检测缺陷类型判定方法实时性较高,但准确性和可推广性有待进一步提高。对再制造零件进行超声检测时,缺陷类型判定不准确,会将一些具有危险性缺陷(如扩展性裂纹)的产品判定为合格品,直接威胁再制造产品的使用安全。因此,提高非成像式超声检测缺陷类型判定方法的准确性和可推广性非常必要。这种缺陷识别方法通过提取超声检测回波信号的特征参数,分析特征参数与缺陷之间的对应关系判别缺陷类型。因此,建立超声检测数学模型,模拟超声检测过程中材料内部不同类型缺陷的散射声场,探索超声波声场与缺陷相互作用的规律,分析探头接收到的缺陷回波信号与缺陷之间的对应关系是解决问题的关键。

2)各向异性材料超声检测数值模拟。实践表明,激光熔覆层在具备优良性能的同时,其弹性性能呈现出声学各向异性,使得超声波在传播过程中出现偏转、分离和聚焦等复杂物理现象,为声学检测带来困难,因此如何检测和评价这类材料成为声学检测领域研究的难点和热点问题。数值模拟是研究各向异性介质中超声波声场特征和传播规律的有效手段,目前超声检测数值模拟大多是针对各向同性材料的,对于各向异性激光熔覆材料的数值模拟还鲜有报道,因此建立激光熔覆再制造零件超声检测系统数学模型,通过数值模拟深入研究此类材料中超声波的传播规律和声场特征,可以为激光熔覆再制造零件的超声无损评价提供重要的理论依据和丰富的数据储备,为实际检测工艺方案的制定提供有益的参考。

3)各向异性材料应力的超声检测。在材料应力的检测与评价方面,超声波具有快速、安全、非破坏性等优势,目前主要应用在声弹效应明显材料(如铝及其合金、航空透明玻璃等)的应力评价中。激光熔覆层组织具有明显的各向异性特征,超声波传播过程中的影响因素(如组织形态、工艺参数等)较多,如何提高此类材料应力检测的可靠性非常关键。目前的研究方法主要有两种,第一,结合弹塑性变形理论,推导适用于各向异性材料的声弹公式;第二,采用特定的波形(如SH波)或两种以上波形组合,通过实验建立能够分离或削弱组织效应的声弹公式。虽然采用上述方法取得了一些研究成果,但不足之处也非常明显,例如理论推导得到的声弹公式大多包含弹性应变、塑性应变、强作硬化等复杂参数,这些参数的测定比较困难,因而难以在实际中推广应用。采用特定的波形或不同类型波形组合,需要研制专用的超声换能器,检测步骤较为繁琐。因此如何实现激光熔覆材料应力的无损、快捷、精确检测尚需进一步探索、研究。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。