在直流输电系统中利用大地作为回流电路的接地极,包括接地极本体和接地极架空输电线路两大部分。它与换流站相连,是整个直流输电工程中的重要组成部分,在运行中起着重要作用。接地极架空输电线路的施工,类似一般35kV架空线路,下面主要介绍接地极本体的施工。

1.接地电极的场地位置选择原则

电极的位置应该选在:

(1)土壤电阻率低的空地上将大电流送入大地的电极不应敷设在电阻率高达数千欧·米的土壤里,否则电极尺寸将达到不能接受的程度。

(2)离其他埋地金属结构要足够远,一般至少要有8km,以尽量避免电解腐蚀或干扰影响。特别是接地电极不能靠近直流线路本身的换流站,否则就会有接地网腐蚀或变压器饱和的危险。通常将接地电极埋在离换流站8~50km的地方。

为了避免靠近电极的杆塔的基础受到腐蚀,接地引线应对杆塔稍作绝缘,或采用木杆来悬挂接地引线。

2.阳极材料的选择

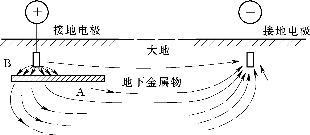

大地中的导电是通过海水和土壤中的电解溶液实现的。电流离开地下金属物的某一部分(例如图3-7-11的A端面)或金属阳极,流入土壤或海水的过程,实质上是电解液中负离子移动到金属物表面和金属离子相结合,同时形成了电化学作用的生成物,例如铁阳极与土壤的一种典型电化学反应是Fe+++2OH-![]() Fe(OH)2,即生成了氢氧化亚铁,然后再进一步变为氢氧化铁Fe(OH)3,因此金属受到腐蚀。在金属物的另一端面(如图3-7-11中的B端)或阴极,产生的另一种反应是:2e-+2H+

Fe(OH)2,即生成了氢氧化亚铁,然后再进一步变为氢氧化铁Fe(OH)3,因此金属受到腐蚀。在金属物的另一端面(如图3-7-11中的B端)或阴极,产生的另一种反应是:2e-+2H+![]() H2,只使金属物周围包上一层氢而已,并不引起腐蚀。

H2,只使金属物周围包上一层氢而已,并不引起腐蚀。

图3-7-11 地中埋有金属物时大地电流的分布

接地电极的阳极选用圆钢时,在阳极有电解腐蚀发生,钢材损耗严重。对于铁阳极有过理论计算,当通过1000A电流时,阳极损耗每年达9000kg,显然这是一个极大的数量。一根埋入土壤中的铁阳极的实际损耗为理论计算值的0.2~1.4倍,它取决于土壤的性质。如果所埋入的铁阳极不直接与土壤接触,而在其周围填满含硫量很低的碎焦炭,那么,铁阳极的损耗率降低为![]() 这是由于从铁到焦炭的导电大多数通过电子而不是通过离子的缘故。但是当焦炭中有水分时,一小部分导电仍是离子形式的,就会有某些电解腐蚀。

这是由于从铁到焦炭的导电大多数通过电子而不是通过离子的缘故。但是当焦炭中有水分时,一小部分导电仍是离子形式的,就会有某些电解腐蚀。

如果用碳棒或石墨棒代替铁棒,使电流先溢散到焦炭,那么几乎可以完全消除由于电解造成的阳极材料损耗问题。

3.电极的型式

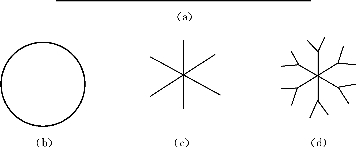

电极的形状有直线形、星形或环形等多种型式,如图3-7-12所示。

图3-7-12 几种形状陆地电极的平面图

(a)直线;(b)圆环;(c)六臂星;(d)有分支的星

环形电极如果埋设在均匀的土壤中,那么单位长度地沟流入大地的电流将最为均匀,从而能充分利用电极材料。但是它需要有一大片土质均匀的空地。

直线或星形电极的臂的长短和形状(直线或曲线)可以改变,所以它适应于不同的地区条件。但是,应该注意到以下两个事实:①从焦炭流向土壤的电流密度在各臂的末端将增大;②由于各臂间的“屏蔽效应”,使得电极对地的电导并不是随着臂数的增加而成比例地增大的。

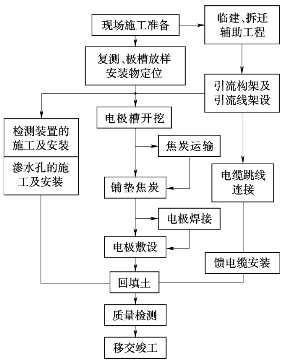

4.施工程序

施工程序见图3-7-13。

图3-7-13 施工程序图

5.施工方法

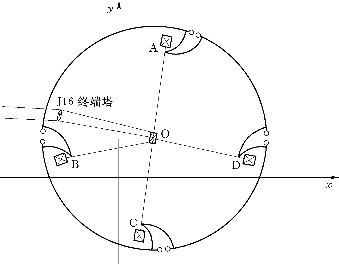

(1)定位放样。按设计的电极型式在现场定位放样,订立各部位的控制桩。现以环形接地极为例说明:放置经纬仪于极址中心点O,用全圆测回法、视距法复核(或测定)A、B、C、D构架中心点,如图3-7-14所示。用视距法复核半径圆周上的控制点,撒石灰粉连圆周轨迹(两点间距3~5m为宜)。

图3-7-14 环形接地极平面布置示意图

测点同上,用全圆测回法,按设计展开断面图,在极槽中心线内外测定出检测孔和渗水孔位置的控制桩。

依据已放样的圆槽中心线轨迹和设计展开断面图,复核断面标高及圆周长度。断面标高的水准测量,用50m钢尺丈量圆周。放样时可根据地形条件发生局部水平弯曲,但曲率应小于1/100(即半径R±R/100)。

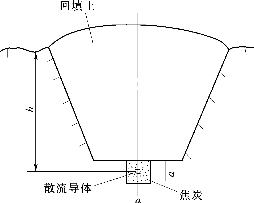

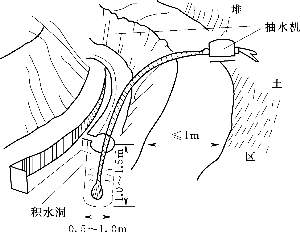

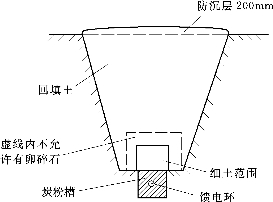

(2)电极槽开挖。沿放样弧线,按设计炭槽形状开挖,如图3-7-15所示电极断面图,用木制a×a样板进行检测控制(a为炭槽的断面尺寸,单位为mm)。允许有正误差,但不应过大,否则焦炭用料过多。不允许有负误差。每段焦炭槽基面高差不大于设计规定值,不得有明显凸凹不平现象和杂物浮土等。若有地下水时,应于施工段槽沟旁挖供排水用的集水井,要保持炭槽干净,没有淤泥,排水示意图如图3-7-16所示。

图3-7-15 电极断面图

图3-7-16 排水示意图

在有电缆接入处,炭槽截面需按设计图加大尺寸。

开挖过程中要注意保存圆周线控制桩,待控制点下移后再挖去原控制桩。

(3)铺垫炭床。

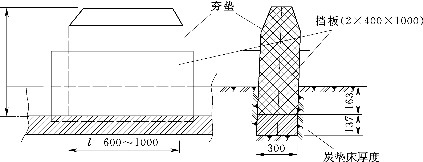

1)在电极槽内安装挡板,不让泥土混入焦炭(用2mm厚的薄铁板制成)。

2)解开焦炭包装袋,先往电极槽内填充所需焦炭的一半。

3)用木制板耙摊平,下夯垫,用18磅大锤打夯垫以夯实,边夯边将挡板向上抽出,见图3-7-17。

图3-7-17 炭床施工示意图

4)在将散流导体(碳棒、石墨棒或金属棒)放在这层焦炭上面后,再把剩下的一半焦炭加在上部,夯实。

5)施工注意事项。

①施工中一定要注意保证焦炭干净不受污染,运输、施工中与焦炭接触的工器具均需保持洁净。(https://www.daowen.com)

②焦炭夯实度为1100kg/m3,打夯的力度经试验后确定。

③夯实过程中,可采用喷雾器略喷一些水,以防止焦炭粉尘飞扬。

④施工人员应戴橡皮手套及口罩加以保护。

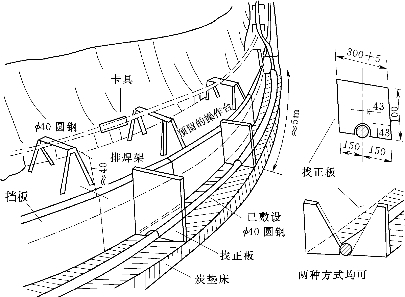

(4)电极敷设。将每段长约4~5m的接地电极圆钢排铺在炭槽旁的操作平台上,接头间装好临时卡具(以保证焊接圆钢同心度),接头形式按焊接规程及设计规定,人工进行电焊连接。焊接到适当长度(不影响前端排焊的条件下)将该段圆钢置于炭床上,用木卡找正,再把上半部分焦炭铺设到炭槽内,夯实。待确认圆钢已固定后,将找正木卡拆除,见图3-7-18电极敷设示意图。

图3-7-18 电极敷设示意图

注意事项:①使焊接后圆钢曲率同炭床曲率一致;②电极材料圆钢要保持洁净无污染;③每段电极的端头部分需连接跳线电缆后才能敷设。

(5)回填土。将碎土(不含卵石、碎石)打细回填于焦炭极表面,每层50mm厚度,夯实,共计300mm厚。然后人工回填,分层夯实,留略高于地面200mm的防沉层,如图3-7-19所示,各部尺寸应符合设计要求。

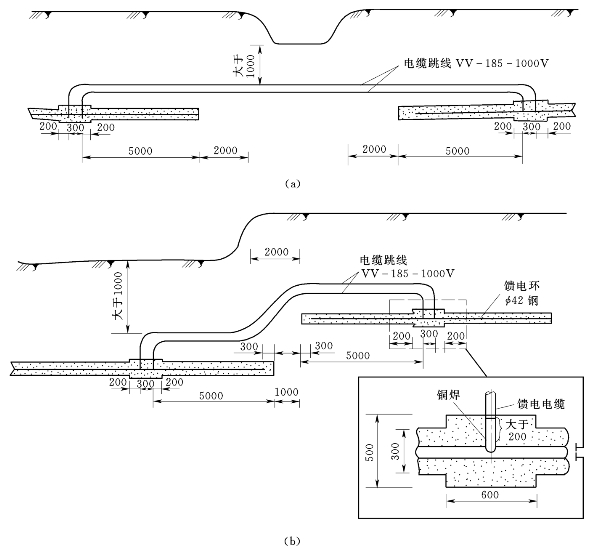

(6)电缆跳线连接。根据量测现场开挖后接地极圆钢分段端点间的实际距离,略放余度后计算电缆下料长度。

图3-7-19 回填土施工图

在接地极圆钢连接跳线电缆处,先用铜焊焊上事先准备的压接钢管,然后用液压机将连接电缆压接好,在焊接处裸露铜线、铜管、焊接点,用环氧树脂、玻璃丝带包扎,待固化后再予以埋设。连接处的焦炭应严密夯实,见图3-7-20。

图3-7-20 电缆连接图

(a)电极无高差;(b)电极有高差

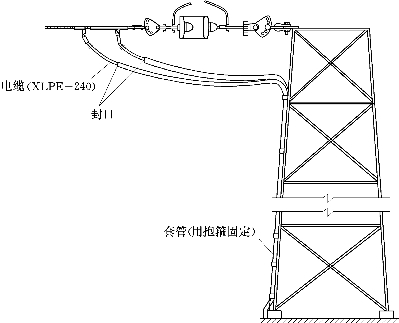

架空线至馈电环的电缆连接,如图3-7-21所示。

图3-7-21 分支塔A、B、C、D跳线连接示意图

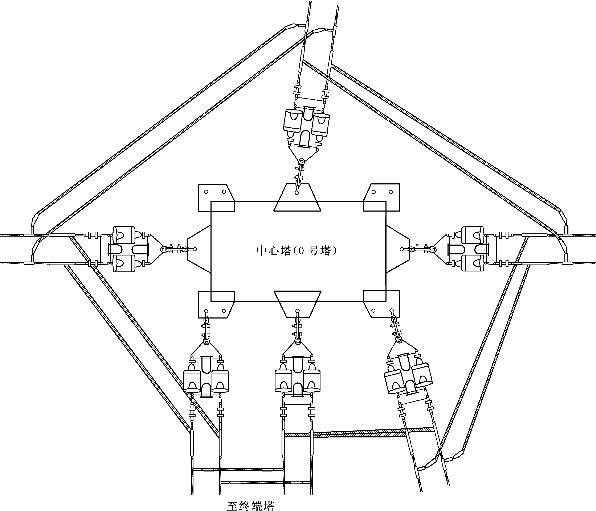

环形接地极中心点0号塔的跳线连接,见图3-7-22所示。

(7)接地极导流电缆与电极环连接施工。接地极导流电缆与电极环连接施工按设计布置图要求进行。

(8)检测孔的施工与安装。为了满足运行和维护的要求,沿接地极还设有多个检测孔和渗水孔。设置检测孔的目的是为了便于了解电极及紧靠电极处土壤的温度、水位和湿度及其变化情况,从而可以判断电极运行是否正常。在运行中,将温度计(或水位计、湿度计)顺着管道深入到靠近电极部位进行探测。

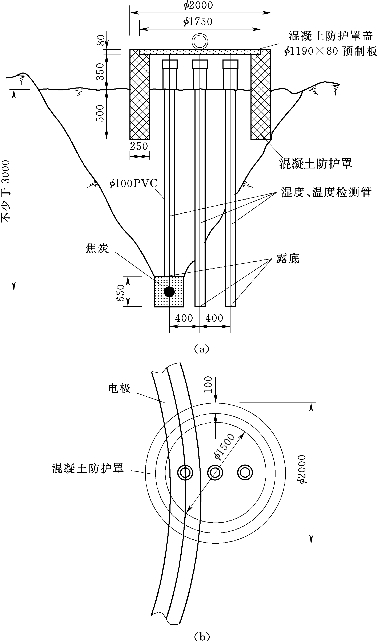

根据定位放样订立的检测孔位置,按设计图纸要求布置水位、湿度、温度检测管位置,如图3-7-23所示。

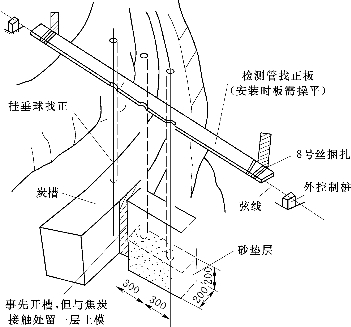

图3-7-24是现场施工操作图,按图所示方式,找正1、2、3号管位。按设计要求,在2、3号孔下端填砂垫层,最后安装防护罩。

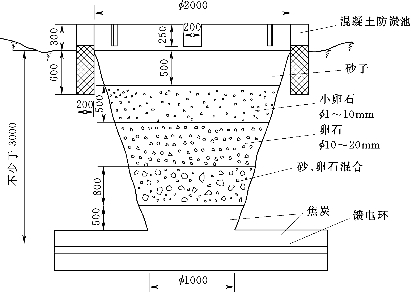

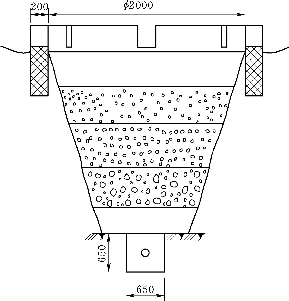

(9)渗水孔施工。按设计要求铺设渗水孔各层砂石料,边下料、边回填土。注意渗水孔深度超深后,各渗水垫层要按比例增厚。回填至设计要求后,装防淤模板并现浇混凝土。拆模后,强度达80%,再继续下渗水料,池外回填土并夯实。如图3-7-25~图3-7-27所示。

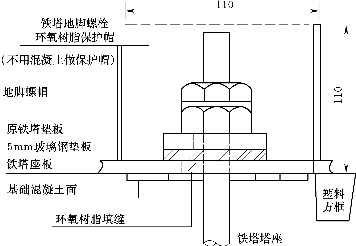

(10)架构基础绝缘处理。在单极运行情况下,引流构架两脚间有电位差,如不采取绝缘措施,会加速塔脚和基础腐蚀。为此,现浇基础底部先垫200mm厚沥青碎石垫层。待台阶基础拆模后,回填土前,在基础侧面及顶面三毡(油毛毡)三油(沥青)交替黏接处理,使基础对地完全绝缘。同时还在每个塔脚垫上玻璃钢板(如图3-7-28所示)。最后不用水泥,而是用环氧树脂浇地脚螺丝保护。

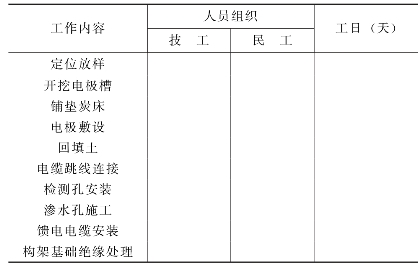

(11)劳动组织。劳动组织用工见表3-7-10。

图3-7-22 中心点0号塔跳线连接图

图3-7-23 检测孔安装布置图

(a)水位、湿度、温度检测装置图;(b)水位、湿度、温度检测装置平面布置图

图3-7-24 检测孔施工图

图3-7-25 渗水孔填料及开挖图

图3-7-26 渗水孔在电极正上方

图3-7-27 渗水防淤池平面图

说明:图中的尺寸数字是某一个工程的设计尺寸。

图3-7-28 构架底座螺栓绝缘处理

表3-7-10 劳动组织用工表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。