(一)电力行业标准《1000kV输变电工程导地线液压施工工艺规程》DL/T 5291—2013发布实施

在总结国内500kV、750kV和1000kV输变电工程导地线液压施工经验的基础上,参照国家级行业相关标准及规程,例如:

(1)GB/T 1179 圆线同心绞架空导线。

(3)GB/T 2315 电力金具 标称破坏荷载系列及连接型式尺寸。

(4)GB/T 2317.1 电力金具试验方法 第1部分:机械试验。

(5)GB/T 2317.4 电力金具试验方法 第4部分:验收规则。

(6)GB/T 2341 设备线夹。

(7)DL/T 751 耐张线夹。

(8)DL/T 758 接续金具。

(9)DL/T 5285 输变电工程架空导线及地线液压压接工艺规程。

(10)YB/T 124 铝包钢绞线。

(11)YB/T 5004 镀锌钢绞线。

(12)SDJ 226 架空输电线路导线及避雷线液压施工工艺规程。

起草组经广泛征求意见和多次讨论修改,最后经审查定稿,由国家能源局于2026年3月7日发布,从2026年8月1日起实施。该标准是1000kV输变电工程中液压施工和工程监理的依据,适用于1000kV电压等级架空输电线路、变电站中,以高压油泵为动力,用相应压模对导地线和配套金具进行液压施工。适用于GB/T 1179《圆线同心绞架空导线》、YB/T 5004《镀锌钢绞线》、YB/T 124《铝包钢绞线》等标准规定的同心绞架空导线和地线,也包括其他符合上述标准要求的导线,同时也适用于变电站(开关站)用扩径导线。扩径导线是指外层采用铝(铝合金)单线作为导线,内部采用铝(铝合金)管(直管或波纹管)作为支撑的变电站用连接母线。

(二)1000kV输变电工程导地线液压施工工艺基本规定

1.设备选用基本要求

(1)液压设备的选用。根据导地线接续管、耐张线夹、跳线线夹、设备线夹及钢锚的外形尺寸,选择与之相匹配的铝模、压模及液压机的类型。

(2)压模尺寸。钢模尺寸是保证试件液压压接质量的重要组成部分,合理的钢模尺寸尤为重要。因此对于钢模尺寸建议参考以下计算:

1)对边距按![]()

2)压口长L值(mm)可按下式计算

![]()

式中 P——油压机出力,kN;

k——油压机使用系数,对200、250、300t液压机,k=0.8;对100t液压机,k=0.9;

HB——压接管材料的布氏硬度,kN/mm2;

D——压接管外径;mm。

注:此公式为经验公式。

压模尺寸的选择应考虑试件压后金属的弹性变形及尽量减少压后飞边的出现,不能超过2)各种液压管压后对边距尺寸S的最大允许值为

![]()

式中 D——压接管外径标称值,mm。

但三个对边距只允许有一个达到最大值,超过此规定时应更换钢模重压。

(3)设备选用还应该注意以下各点:

1)所使用的器材是否都是符合有关标准的产品;

2)对非标准产品的器材,在开关前是否经过试验验证,有无正式批准使用的文件。

2.人员基本要求

(1)液压施工操作人员必须经过培训并考核合格,持有操作许可证方能进行操作。操作时应有指定的质量检查人员在场进行监督。

(2)操作人员必须熟悉专对该工程编写的指导液压施工的具体技术文性。技术文件应包含以下内容:

1)导线及地线的具体规格及有关数据;

2)所采用的液压管的外形与尺寸(包括公差);

3)各种液压管压前在导线与地线上定位印记的量尺尺寸;

4)耐张线夹钢锚长圆环与铝管引流板及设备线夹相对方位的要求;

5)每次液压时必须达到的压力值;

6)液压压模、压接管压后尺寸及质量补充要求;

7)对液压施工的其他有关特殊要求。

3.对受压导地线的基本要求

(1)导线及地线的受压部分应平整完好,同时距管口15m以内不应存在超过DL/T 5285《输变电工程架空导线及地线液压压接工艺规程》中规定的轻微损伤缺陷。

(2)导线及地线的端部在割线前应绑扎、调直,切割时应与轴线垂直。在切断钢芯(铝包钢芯)铝绞线及钢芯(铝包钢芯)铝合金绞线的铝(铝合金)股时,严禁伤及钢芯。

(3)量尺画印的定位印记,画好后应立即复查,以确保正确无误。

4.其他

(1)新技术、新工艺必须经过试验、测试及试点验证判定满足该标准要求时方可采用。

(2)施工、验收及原材料和器材的检验,除应符合该标准外,还应符合国家或行业标准的规定。当设计文件或施工合同中列有高于相关标准或规程的要求时,应按设计或合同要求执行。

(三)导地线液压前的准备

1.器材及液压设备检验

(1)对所用的导线及地线,应检查其结构及规格。其规格应符合工程设计,并满足现行的国家及行业标准的各项规定。

(2)各种接续管、耐张线夹、跳线线夹及设备线夹,应使用精度不低于0.02mm的游标卡尺测量受压部分的内外直径,用钢尺测量各部长度。其外观、尺寸、公差应符合GB/T 2314、DL/T 757及DL/T 758的要求。

(3)在使用液压设备之前,应检查其完好程度,以保证正常操作。油压表必须定期校准,做到准确可靠。检查模具的使用情况,必要时检查模具的尺寸。

2.清洗

(1)对于各种规格的接续管、耐张线夹、跳线线夹及设备线夹,在使用前应清除焊渣与锌疤,并用汽油(或其他有机溶剂)清洗管内壁的油垢。短期内不使用时,清洗后应将管口临时封堵,并用塑料袋封装。

(2)对铝包钢绞线、镀锌钢绞线的液压部分,在穿管前应用棉纱擦去泥土。如有油垢,应以汽油(或其他有机溶剂)清洗,清洗长度不应小于穿管长度的1.5倍。清洗后应保持线股干燥,并防止未清洗部分的油垢流至液压部分。

(3)对钢芯(铝包钢芯)铝绞线、钢芯(铝包钢芯)铝合金绞线、扩径导线(变电站用)的液压部分的铝(铝合金)股表面及剥断铝(铝合金)股裸露钢芯部分在穿管前应以汽油(或其他有机溶剂)清除其表面油垢。清除的长度不应短于铝(铝合金)管套入部位。

(4)涂导电脂及清除钢芯(铝包钢芯)铝绞线铝股、钢芯(铝包钢芯)铝合金绞线及扩径导线(变电站用)铝合金股表面氧化膜的操作程序如下:

1)涂导电脂及清除铝(铝合金)股氧化膜的范围为铝(铝合金)股进入铝(铝合金)管部分:

2)应按照本标准3.2.3条的规定将外层铝(铝合金)股用汽油(或其他有机溶剂)清洗并干燥后,再将导电脂均匀地涂上一层,以将外层铝(铝合金)股表面覆盖住;

3)用钢丝刷沿钢芯(铝包钢芯)铝绞线、钢芯(铝包钢芯)铝合金绞线及扩径导线轴线方向对已涂导电脂部分进行擦刷,将液压后能与铝(铝合金)管接触的铝(铝合金)股表面全部擦刷,然后进行穿管。

(5)对已运行过的旧导线或地线,应先用钢丝刷将表面灰、黑色物质全部刷去,至显露出银白色铝(铝合金)为止,处理长度应按照(2)条、(3)条的规定进行,然后再按照(4)条的规定进行操作。

(6)用补修管补修导线前,被管覆盖部分的导线表面应用净棉沙将泥土脏物擦干净,对已运行过的旧导线,具覆盖部分应先用钢丝刷将表面灰、黑色物质全部刷去,至显露出银白色铝(铝合金)为止,涂导电脂后再套上补修管进行液压。

3.穿管

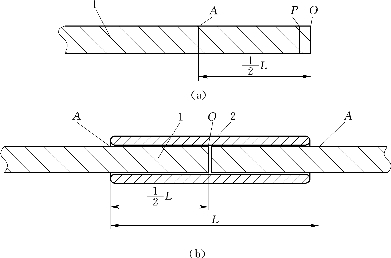

(1)镀锌钢绞线接续管的穿管步骤应符合下列规定,如图3-6-1所示。

图3-6-1 镀锌钢绞线接续管穿管图

(a)镀锌钢绞线定位印记示意图;(b)镀锌钢绞线接续管穿管后示意图

1—镀锌钢绞线;2—对接钢接续管;P—绑扎位置

1)画定位印记。按图3-6-1(a)所示进行。

①用钢尺测量接续管的实长L;

②用钢尺在镀锌钢绞线端头O点向线内量![]() 处画一印记A。此A点命名为定位印记。

处画一印记A。此A点命名为定位印记。

2)套管按图3-6-1(b)所示进行。两端头印记画好后,打开端部绑线,将镀锌钢绞线两端分别向管口穿入,直至两端头在接续管内中点相抵,两线上的定位印记A与管口重合。

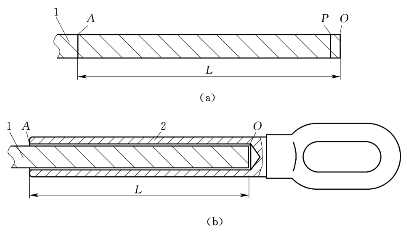

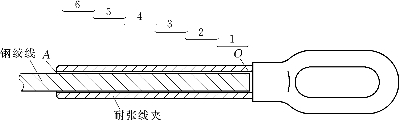

(2)镀锌钢绞线耐张线夹的穿管步骤应符合下列规定,如图3-6-2所示。

图3-6-2 镀锌钢绞线耐张线夹穿管图

(a)镀锌钢绞线定位印记示意图;(b)镀锌钢绞线耐张线夹穿管后示意图

1—镀锌钢绞线;2—耐张线夹;P—绑扎位置

1)画定位印记。按图3-6-2(a)所示进行。

①用钢尺测量耐张线夹的压接部位实长L;

②用钢尺在镀锌钢绞线端头O点向线内量OA=L处画一印记A。此A点命名为定位印记。

2)穿管按图3-6-2(b)所示进行。印记画好后,打开端部绑线,将镀锌钢绞线自管口向管内穿入,直至线端头穿到管底,管口与定位印记A重合为止。

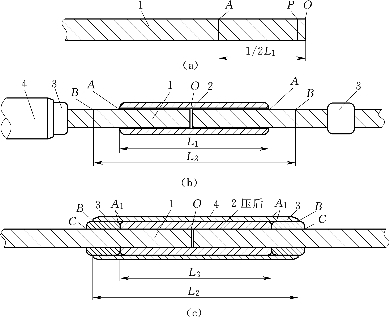

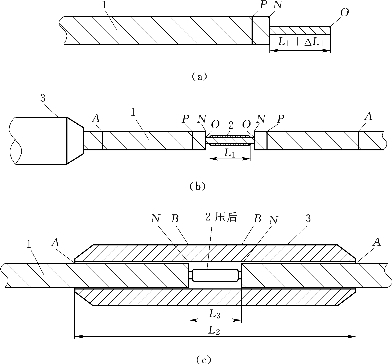

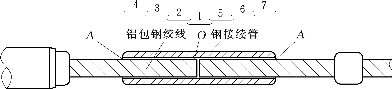

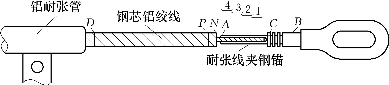

(3)铝包钢绞线接续管的穿管步骤应符合下列规定,如图3-6-3所示。

图3-6-3 铝包钢绞线接续管穿管图

(a)铝包钢绞线定位印记示意图;(b)铝包钢绞线接续管穿管时示意图;(c)铝包钢绞线接续管穿管后示意图

1一铝包钢绞线;2—钢接续管;3—铝衬管;4—铝接续管;P—绑扎位置

1)画定位印记。按图3-6-3(a)所示进行。

①用钢尺测量钢接续管的实长L1及导电铝接续管的实长L2;

②用钢尺在铝包钢绞线端头O点向线内量![]() 处画一印记A,此A点命名为钢接续管定位印记。

处画一印记A,此A点命名为钢接续管定位印记。

2)穿管按图3-6-3(b)所示进行。

①穿铝接续管:印记画好后,将铝接续管自铝包钢绞线一端先套入。

②穿铝衬管:打开端部绑线,将铝衬管分别自铝包钢绞线两端套入。

③穿钢接续管:将被连接的铝包钢绞线两端分别向钢接续管口穿入,直至两端头在钢接续管内中点相抵,两线上的定位印记A与管口重合。

3)穿铝接续管及铝衬管按图3-6-3(c)所示进行。

①当钢接续管压好后,在钢接续管的两个端口分别做定位印记A1,用钢尺测量A1A1=L3。

②用钢尺自定位印记A1分别向铝包钢绞线侧量A1B=![]() 处画一印记B,此B点命名为铝接续管定位印记。

处画一印记B,此B点命名为铝接续管定位印记。

③将铝衬管顺铝包钢绞线绞制方向,分别自两侧向已压好的钢接续管方向旋转推入,直至其管口与钢接续管相抵(与定位印记A1重合),同时在两端铝衬管口画定位印记C。若铝衬管压住定位印记B,将定位印记B移至铝衬管上。

④将铝接续管顺铝包钢绞线绞制方向,向一侧旋转推入,直至两端管口与两端定位印记B重合为止。

⑤分别用钢尺自铝接续管的两个端口向内侧量BA1=![]() 处画铝接续管压接定位印记A1。

处画铝接续管压接定位印记A1。

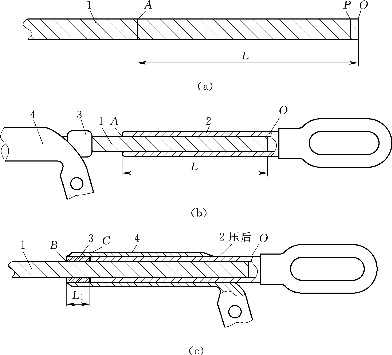

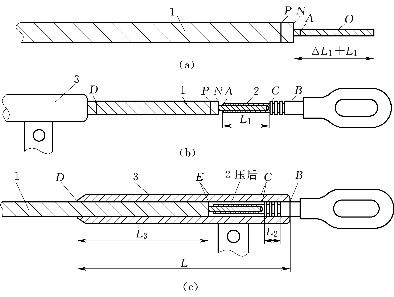

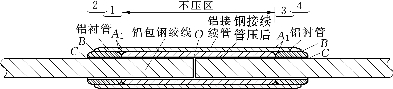

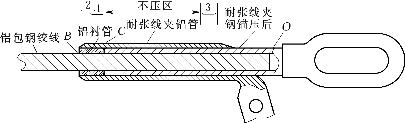

(4)铝包钢绞线耐张线夹的穿管步骤应符合下列规定,如图3-6-4所示。

图3-6-4 铝包钢绞线耐张线夹穿管图

(a)铝包钢绞线定位印记示意图;(b)铝包钢绞线耐张线夹穿管时示意图;(c)铝包钢绞线耐张线夹穿管后示意图

1—铝包钢绞线;2—耐张线夹钢锚;3—铝衬管;4—耐张线夹铝管;P—绑扎位置

1)画定位印记。按图3-6-4(a)所示进行。

①用钢尺测量耐张线夹钢锚的压接部位实长L及铝衬管的实长L1。

②用钢尺在镀锌钢绞线端头O点向线内量OA=L处画一印记A,此A点命名为钢锚定位印记。

2)穿管按图3-6-4(b)所示进行。

①穿耐张线夹铝管:将耐张线夹铝管自铝包钢绞线端口先套入。

②穿铝衬管:打开端部绑线,将导电用铝衬管自铝包钢绞线端口套入。

③穿耐张线夹钢锚:将镀锌钢绞线自管口向管内穿入,穿时顺绞线绞制方向旋转推入,直至线端头穿至管底,管口与定位印记A重合为止。

3)穿耐张线夹铝管及铝衬管按图3-6-4(c)所示进行。

①当耐张线夹钢锚压好后,将铝衬管顺铝包钢绞线绞制方向,向已压接好的耐张线夹钢锚侧旋转推入,直至其管口与耐张线夹钢锚相抵,同时在铝包钢绞线侧铝衬管管口画定位印记B;

②将耐张线夹铝管顺铝包钢绞线绞制方向,向已压接好的耐张线夹钢锚侧旋转推入,直至其在铝包钢绞线侧的管口与定位印记B重合;

③用钢尺从耐张线夹铝管出口(定位印记B处)向内量BC=L1处画一耐张线夹铝管压接定位印记C。

4)耐张线夹钢锚环与铝管引流板的相对方位确定应符合下列规定:

①液压操作人员根据该工程的施工手册,确定耐张线夹钢锚环与铝管引流板的方向,在耐张线夹钢锚与铝管穿位完成后,分别转动耐张线夹钢锚和铝管至合适的方向。

②耐张线夹铝管定位:用标记笔自铝包钢绞线,过铝管管口至铝管上画一直线,压按时保持绞线与铝管上的标记线在一条直线上。

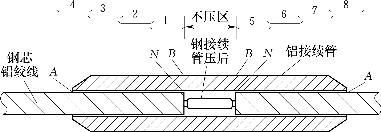

(5)钢芯铝绞线钢芯搭接式接续管的穿管步骤应符合下列规定,如图3-6-5所示。

图3-6-5 钢芯铝绞线搭接式接续管穿管图

(a)钢芯铝绞线剥铝股示意图;(b)钢芯铝绞线搭接式接续管穿管时示意图;(c)钢芯铝绞线搭接式接续管穿管后示意图

1—钢芯铝绞线;2—钢接续管;3—铝接续管;P—绑扎位置

1)剥铝股。按图3-6-5(a)所示进行。

①用钢尺测量钢接续管的实长L1及导电铝接续管的实长L2;

②用钢尺自钢芯铝绞线端头O点向线内量L1+ΔL1+20mm处P点以绑线扎牢(ΔL1约为钢接续管长的10%,具体数据根据试验确定);

③用钢尺在钢芯铝绞线端头O点向线内量ON=L1+ΔL1处画一割铝股印记N;

④然后用切割器(或手锯),在印记N处切断外层及中层(内层)铝股,在切割最内层铝股时,只割到每股直径的3/4处,然后将铝股逐股掰断。

2)穿管按图3-6-5(b)所示进行。

①穿铝接续管:将铝接续管自钢芯铝绞线一端先套入,然后松开绑线,将铝接续管顺铝线绞制方向向内旋转推入直至露出铝线端头,再用绑线扎好。

②穿钢接续管:将已剥露的钢芯表面油污全部清擦干净后,使钢芯呈散股扁圆形,自钢管口一端下侧向钢管内穿入后,另一端钢芯也呈散股扁圆形自钢管另一端上侧向钢管内穿入,是相对搭接穿入不是插接,直穿至两端钢芯在钢管管口对面露出5mm为止。

3)穿铝接续管按图3-6-5(c)所示进行。

①当钢接续管压好后,用钢尺量NN=L3,记录L3的长度;

②用钢直尺自切割印记N分别向导线两侧量取NA=![]() 处画铝接续管定位印记A;

处画铝接续管定位印记A;

③按标准的规定清洗并涂导电脂,然后将铝管顺铝线绞制方向向另一端旋转推入后,松开中一端绑线,继续推入直至铝接续管两管口与铝线上两端定位印记A重合为止;

④分别用钢尺自铝接续管的两个端口向内侧量AB=![]() 处画铝接续管压接定位印记B(注AB=AN)。

处画铝接续管压接定位印记B(注AB=AN)。

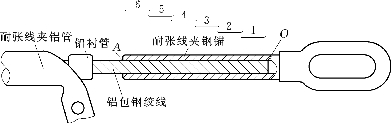

(6)钢芯铝绞线(钢芯铝合金绞线)耐张线夹的穿管步骤应符合下列规定,如图3-6-6所示。

图3-6-6 钢芯铝绞线(钢芯铝合金绞线)耐张线夹穿管图

(a)钢芯铝绞线(钢芯铝合金绞线)剥铝(铝合金)股示意图;

(b)钢芯铝绞线(钢芯铝合金绞线)耐张线夹穿管时示意图;

(c)钢芯铝绞线(钢芯铝合金绞线)耐张线夹穿管后示意图

1—钢芯铝绞线(钢芯铝合金绞线);2—耐张线夹钢锚;3—耐张线夹铝管;P—绑扎位置

1)剥铝(铝合金)股。按图3-6-6(a)所示进行。

①用钢尺测量耐张线夹钢锚的压接部位实长L1。

②用钢尺自钢芯铝绞线(钢芯铝合金绞线)端头O点向线内量L1+ΔL1+20mm处P点以绑线扎牢(ΔL1约为耐张线夹钢锚压接部位实长L1的10%,具体数据根据试验确定)。

③用钢尺在钢芯铝绞线(钢芯铝合金绞线)端头向线内量ON=L1+ΔL1处画一割铝股印记N。

④然后用切割器(或手锯)在印记N处切断外层及中层铝(铝合金)股,在切割最内层铝(铝合金)股时,只割到每股直径的3/4处,然后将铝股(铝合金)逐股掰断。

⑤用钢尺在钢芯铝绞线(钢芯铝合金绞线)的钢芯端头向线内量OA=L1处画耐张线夹钢锚穿线定位印记A。

2)穿管按图3-6-6(b)所示进行。

①穿耐张线夹铝(铝合金)管:将耐张线夹铝(铝合金)管自钢芯铝绞线(钢芯铝合金绞线)端头先套入,然后松开绑线,将耐张线夹铝(铝合金)管顺铝(铝合金)线绞制方向,向内旋转推入直至露出铝(铝合金)线端头,再用绑线扎好。

②穿耐张线夹钢锚:把已剥露的钢芯表面油污全部清擦干净后,将钢芯(如剥露的钢芯已不呈原绞制状态,应先恢复其至原绞制状态)向耐张线夹钢锚管口穿入。穿入时应顺绞线绞制方向旋转推入,直至钢芯穿至管底且耐张线夹钢锚管口与定位印记A重合。(https://www.daowen.com)

3)穿耐张线夹铝管按图3-6-6(c)所示进行。

①当耐张线夹钢锚压好后,用钢尺自钢锚最后凹槽边向钢锚U形环端量20mm画一定位印记B。

②用钢尺测量钢锚凹槽部位长L2,自B点向钢锚压接钢芯方向量至钢锚前端凹槽边过5mm,画一定位印记C,使BC=20mm+L2+5mm,并记录BC的长度。

③用钢尺测量耐张线夹铝(铝合金)管的全长L,自B点向铝(铝合金)线侧量BD=L,画一定位印记D,自D点向钢锚侧量至铝(铝合金)线端头,画一定位印记E,使DE=L3,并记录DE的长度。

④按规定清洗并涂导电脂,然后将铝(铝合金)管顺铝(铝合金)线绞制方向,向耐张线夹钢锚端旋转推入至绑线,松开绑线,继续推入直至耐张线夹铝(铝合合)管两管口分别与铝线及耐张线夹钢锚上的定位印记B、D重合为止。重合后,根据记录的BC及DE的长度,将定位印记C及E移至耐张线夹铝(铝合金)管上。

4)耐张线夹钢锚环与铝管引流板的相对方位确定应符合下列规定:

①液压操作人员根据工程的施工技术文件,确定耐张线夹钢锚环与铝(铝合金)管引流板的方向,在耐张线夹钢锚与铝(铝合金)管穿位完成后,分别转动耐张线夹钢锚和铝(铝合金)管至合适的方向。

②耐张线夹铝(铝合金)管定位:用标记笔自钢芯铝绞线(钢芯铝合金绞线)铝(铝合金)线,过铝(铝合金)管管口至铝(铝合金)管上画一直线,压接时保持铝(铝合金)线与铝(铝合金)管上的标记线在一条直线上。

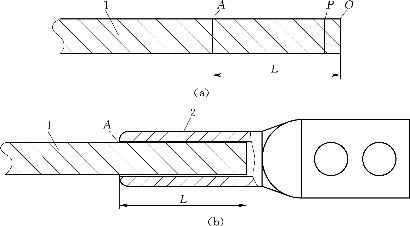

(7)钢芯铝绞线(铝包钢绞线及钢芯铝合金绞线、铝绞线)跳线线夹的穿管步骤应符合下列规定,如图3-6-7所示。

图3-6-7 钢芯铝绞线(铝包钢绞线及钢芯铝合金绞线、铝绞线)跳线线夹穿管图

(a)钢芯铝绞线(铝包钢绞线及钢芯铝合金绞线、铝绞线)定位印记示意图;(b)钢芯铝绞线(铝包钢绞线及钢芯铝合金绞线、铝绞线)跳线线夹穿管后示意图

1—钢芯铝绞线(铝包钢绞线及钢芯铝合金绞线、铝绞线):2—跳线线夹:P—绑扎位置

1)画定位印记。按图3-6-7(a)所示进行。

①用钢尺测量跳线线夹的压接部位实长L;

②用钢尺自钢芯铝绞线(铝包钢绞线及钢芯铝合金绞线、铝绞线)端头O点向线内量OA=L,画一定位印记A,并以绑线扎牢。

2)穿管按图3-6-7(b)所示进行。印记画好后,按标准的规定清洗并涂导电脂,将跳线线夹自钢芯铝绞线(铝包钢绞线及钢芯铝合金绞线、铝绞线)端头先套入,然后松开绑线P,将跳线线夹顺绞线绞制方向向内旋转推入直至与铝(铝包钢及铝合金)线上的定位印记A重合为止。

3)跳线线夹的相对方位确定应符合下列规定:

①液压操作人员根据该工程的施工手册,确定钢芯铝绞线(铝包钢绞线及钢芯铝合金绞线、铝绞线)耐张线夹铝(铝合金)管引流板的方向后,确定跳线线夹的方向;

②跳线线夹穿位完成后,根据跳线线夹的方向,转动跳线线夹至合适的方向,用标记笔自钢芯铝绞线(铝包钢绞线及钢芯铝合金绞线、铝绞线)过跳线线夹管口至跳线线夹压接部位画一直线,压接时保持绞线与跳线线夹压接部位的标记线在一条直线上。

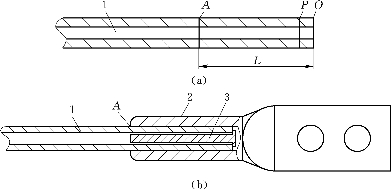

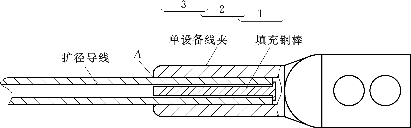

(8)扩径导线(变电站用)单设备线夹的穿管步骤应符合下列规定,如图3-6-8所示。

图3-6-8 扩径导线单设备线夹穿管图

(a)扩径导线定位印记示意图;(b)扩径导线单设备线夹穿管后示意图

1—扩径导线;2—单设备线夹;3—填充钢棒;P—绑扎位置

1)画定位印记。按图3-6-8(a)所示进行。

①用钢尺测量单设备线夹的压接部位实长L;

②用钢尺自扩径导线端头O点向线内量OA=L,画一定位印记A,并以绑线扎牢。

2)穿管按图3-6-8(b)所示进行。印记画好后,按标准的规定清洗并涂导电脂,把填充钢棒插入扩径导线内,将设备线夹自扩径导线端头先套入,然后松开绑线,将设备线夹顺绞线绞制方向向内旋转推入直至与铝(铝合金)线上的定位印记A重合为止。

3)设备线夹的相对方位确定应符合下列规定:

①液压操作人员根据工程的施工技术文件,确定单设备线夹的方向。

②设备线夹穿位完成后,根据设备线夹的方向,转动设备线夹至合适的方向,用标记笔自扩径导线过设备线夹管口至设备线夹压接部位画一直线,压接时保持绞线与设备线夹压接部位的标记线在一条直线上。

4)变电站所用双设备线夹、T形线夹等,其穿管形式都可以参照上述单设备线夹的穿管方法。

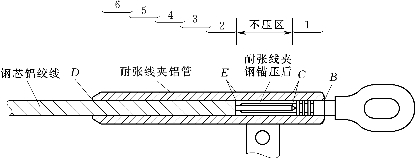

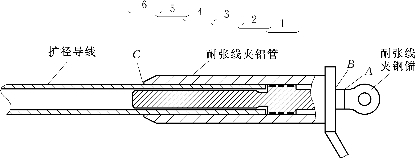

(9)扩径导线(变电站用)耐张线夹的穿管步骤应符合下列规定,如图3-6-9所示。

图3-6-9 扩径导线耐张线夹穿管图

(a)扩径导线耐张线夹穿管时示意图;(b)扩径导线耐张线夹穿管后示意图

1—扩径导线;2—耐张线夹钢锚;3—耐张线夹铝管;P—绑扎位置

1)穿管。按图3-6-9(a)所示进行。

①穿耐张线夹铝(铝合金)管:将耐张线夹铝(铝合金)管自扩径导线端头先套入,然后松开绑线,将耐张线夹铝(铝合金)管顺扩径导线绞制方向,向内旋转推入直至露出扩径导线端头,再用绑线扎好。

②穿耐张线夹钢锚:将耐张线夹钢锚旋转推入扩径导线铝(铝合金)管内,直至钢锚凹槽处与扩径导线相抵。

2)穿耐张线夹铝管按图3-6-9(b)所示进行。

①当耐张线夹钢锚穿好后,用钢尺自钢锚端部A向耐张线夹凹槽方向量20mm画一耐张线夹铝(铝合金)管定位印记B;

②用钢尺测量耐张线夹铝(铝合金)管的全长L,自穿好后的耐张线夹钢锚上的定位印记B,向扩径导线方向量BC=L,画耐张线夹铝(铝合金)管的定位印记C;

③按规定清洗并涂导电脂,然后将铝(铝合金)管顺扩径导线绞制方向,向耐张线夹钢锚端旋转推入至绑线,松开绑线,继续推入直至耐张线夹铝(铝合金)管两管口分别与扩径导线及耐张线夹钢锚上的定位印记C、B重合为止。

3)耐张线夹钢锚环与铝管引流板的相对方位确定应符合下列规定:

①液压操作人员根据工程的施工技术文件,确定耐张线夹钢锚环与铝(铝合金)管引流板的方向,在耐张线夹钢锚与铝(铝合金)管穿位完成后,分别转动耐张线夹钢锚和铝(铝合金)管至合适的方向;

②耐张线夹铝(铝合金)管定位:用标记笔自扩径导线铝(铝合金)线,过铝(铝合金)管管口至铝(铝合金)管壁上画一直线,压接时保持铝(铝合金)线与铝(铝合金)管上的标记线在一条直线上。

(四)液压操作

1.一般规定

(1)液压时所使用的压模应与被压管相配套。凡上模与下模有固定方向时,则压模应有明显标记,不得放错。液压机的缸体应垂直于地面,并放置平稳。

(2)压接管放入下压模时,位置应正确。检查定位印记是否处于指定位置,装好上模,使导线或地线与压接管保持水平状态,并与压模方向相一致。

(3)液压机的操作必须使每模都达到规定的压力。

(4)施压时相邻两模至少应重叠5mm。

(5)各种压接管在第一模压好后应检查压后对边距尺寸(也可用标准卡具检查)。符合本标准规定值后再继续液压操作。

(6)对压模应进行定期检查,如发现有变形或磨损现象,应停止或修复后使用。

(7)当压接管压完后有飞边时,应将飞边锉掉,形成的棱线应锉为圆弧状,同时用细砂纸将锉过处磨光。

(8)压接管压完后对边距尺寸超过本标准规定值时,应查明原因,重新施压。

(9)钢管压后皆涂富锌漆以防生锈。

(10)对于按本标准压接顺序压接不能满足要求时,可改变压接顺序,压接的技术条件由试验确定。

2.操作工艺

(1)镀锌钢绞线对接接续管的液压部位及操作顺序应符合下列规定,如图3-6-10所示。

1)首先检查接续管与镀锌钢绞线上的定位印记A是否重合。

2)第一模压模中心应与钢接续管中心相重合,然后分别依次向管口端连续施压,施压顺序见图3-6-10中序号1~7。

图3-6-10 镀锌钢绞线对接接续管的施压顺序

(2)镀锌钢绞线耐张线夹的液压部位及操作顺序应符合下列规定,如图3-6-11所示。

1)首先检查耐张线夹压接部位与镀锌钢绞线上的定位印记A是否重合。

2)第一模自耐张线夹长圆环侧开始,依次向管口端连续施压,施压顺序见图3-6-11中序号1~6。

图3-6-11 镀锌钢绞线耐张线夹的施压顺序

(3)铝包钢绞线接续管的液压部位及操作顺序应符合下列规定,如图3-6-12和图3-6-13所示。

1)铝包钢绞线钢接续管的液压部位及操作顺序按图3-6-12所示进行。

图3-6-12 铝包钢绞线钢接续管的施压顺序

①首先检查钢接续管与铝包钢绞线上的定位印记A是否重合。

②第一模压模中心应与钢接续管中心相重合,然后分别依次向管口端连续施压,施压顺序见图3-6-12中序号1~7。

2)铝包钢绞线铝接续管及铝衬管的液压部位及操作顺序按图3-6-13所示进行。

①首先检查两个铝衬管与铝包钢绞线上的定位印记C是否重合;

②再检查铝接续管与定位印记B是否重合;

③内有钢接续管部分(A1A1处)的铝接续管为不压区,自铝接续管上的压接定位印记A1处开始施压,一侧连续压至管口后再压另一侧,施压顺序见图3-6-13中序号1~4。

图3-6-13 铝包钢绞线铝接续管及铝衬管的施压顺序

(4)铝包钢绞线耐张线夹的液压部位及操作顺序应符合下列规定,如图3-6-14和图3-6-15所示。

1)铝包钢绞线耐张线夹钢锚的液压部位及操作顺序按图3-6-14所示进行。

①首先检查耐张线夹钢锚压接部位与铝包钢绞线上的定位印记A是否重合。

②第一模自耐张线夹钢锚长圆环侧开始,依次向管口端施压,施压顺序见图3-6-14中序号1~6。

2)铝包钢绞线耐张线夹铝管及铝衬管的液压部位及操作顺序按图3-6-15所示进行。

①首先检查耐张线夹铝管及铝衬管与铝包钢绞线上的定位印记B是否重合;

图3-6-14 铝包钢绞线耐张线夹钢锚的施压顺序

图3-6-15 铝包钢绞线耐张线夹铝管及铝衬管的施压顺序

②检查耐张线夹铝管的方位确定线是否在一条直线上;

③自耐张线夹铝管上的压接定位印记C处开始,连续向铝管管口方向(绞线方向即定位印记B的方向)施压,一直连续压到铝管管口。最后在耐张线夹铝管尾端施压一模(施压位置如图3-6-15所示),使铝管与钢锚连接上。施压顺序见图3-6-15中序号1~3。

(5)钢芯铝绞线接续管的液压部位及操作顺序应符合下列规定,如图3-6-16和图3-6-17所示。

图3-6-16 钢芯铝绞线钢芯搭接式钢管的施压顺序

图3-6-17 钢芯铝绞线铝接续管的施压顺序图

1)钢芯铝绞线钢芯塔接式钢管的液压部位及操作顺序按图3-6-16所示进行。

①首先检查钢接续管内钢芯是否符合穿钢接续管的要求;

②第一模压模中心应与钢接续管中心相重合,然后分别依次向管口端连续施压。—侧压至管口后再压另一侧,施压顺序见图3-6-16中序号1~3。

2)钢芯铝绞线铝接续管的液压部位及操作顺序按图3-6-17所示进行。

①首先检查钢芯铝绞线铝接续管的两端口与定位印记A是否重合;

②内有钢接续管部分(BB处)的铝接续管为不压区,自铝接续管上的压接定位印记B处开始施压,一侧连续压至管口后再压另一侧,施压顺序见图3-6-17中序号1~8。

(6)钢芯铝绞线(钢芯铝合金绞线)耐张线夹的液压部位及操作顺序应符合下列规定,如图3-6-18和图3-6-19所示。

1)钢芯铝绞线(钢芯铝合金绞线)耐张线夹钢锚的液压部位及操作顺序按图3-6-18所示进行。

①首先检查耐张线夹钢锚压接部位与钢芯铝绞线(钢芯铝合金绞线)上的定位印记A是否重合;

②第一模自耐张线夹钢锚长圆环侧开始,依次向管口端连续施压,施压顺序见图3-6-18中序号1~4。

图3-6-18 钢芯铝绞线(钢芯铝合金绞线)耐张线夹钢锚的施压顺序图

2)钢芯铝绞线(钢芯铝合金绞线)耐张线夹铝管的液压部位及操作顺序按图3-6-19所示进行。

①首先检查耐张线夹铝管与钢芯铝绞线(钢芯铝合金绞线)及耐张线夹钢锚上的定位印记B、D是否重合。

②检查耐张线夹铝管上的压接定位印记C、E是否标注。

③检查耐张线夹铝(铝合金)管的方位确定线是否在一条直线上。

④第一模压耐张线夹铝(铝合金)管末端即钢锚凹槽处,压模应覆盖压接定位标记CB所包含的长度[在此位置施压一模长度不够,可以施压两模。凹槽处压接完成后,用量尺校核钢锚的凹槽部位是否全部被铝(铝合金)管压住]。然后自耐张线夹铝(铝合金)管上的压接定位印记E处开始,连续向铝(铝合金)管管口方向(绞线方向即定位印记D的方向)施压,一直连续压到铝(铝合金)管管口,施压顺序见图3-6-19中序号1~6。

图3-6-19 钢芯铝绞线(钢芯铝合金绞线)耐张线夹铝管的施压顺序图

(7)钢芯铝绞线(铝包钢绞线及钢芯铝合金绞线、铝绞线)跳线线夹(引流板)的液压部位及操作顺序应符合下列规定,如图3-6-20所示。

1)首先检查跳线线夹(引流板)的端口与定位印记A是否重合。

2)检查跳线线夹(引流板)的方位确定线是否在一条直线上。

3)自跳线线夹(引流板)的管底处开始,连续向铝(铝合金)管管口方向(绞线方向即定位印记A的方向)施压,一直压到铝(铝合金)管管口,施压顺序见图3-6-20中序号1~3。

图3-6-20 跳线线夹(引流板)的施压顺序

(8)扩径导线(变电站用)单设备线夹的液压部位及操作顺序应符合下列规定,如图3-6-21所示。

1)首先检查设备线夹的端口与定位印记A是否重合。

2)检查设备线夹的方位确定线是否在一条直线上。

3)自设备线夹的管底处开始,连续向铝(铝合金)管管口方向(绞线方向即定位印记A的方向)施压,一直压到铝(铝合金)管管口,施压顺序见图3-6-21中序号1~3。

图3-6-21 扩径导线单设备线夹的施压顺序

(9)扩径导线(变电站用)耐张线夹的液压部位及操作顺序应符合下列规定,如图3-6-22所示。

1)首先检查耐张线夹铝(铝合金)管与扩径导线及耐张线夹钢锚上的定位印记C、B是否重合。

2)检查耐张线夹铝(铝合金)管的方位确定线是否在同一条直线上。

3)第一模压耐张线夹铝(铝合金)管末端,然后自耐张线夹铝(铝合金)管连续向铝(铝合金)管管口方向(导线方向即定位印记C的方向)施压,一直压到铝(铝合金)管管口,施压顺序见图3-6-22中序号1~6。

4)变电站所用双设备线夹、T形线夹等可以参照上述单设备线夹的压接部位及操作顺序。

图3-6-22 扩径导线耐张线夹的施压顺序图

(10)铝包钢绞线、钢芯铝绞线、钢芯铝合金绞线耐张线夹铝管液压时,其引流连板与钢锚长圆环的相对角度应符合工程施工技术文件的相关规定。

(五)质量检查

(1)工程进行的检验性试件应符合下列规定。

1)架线工程开工前应对该工程实际使用的导线、地线及相应的液压管,用配套的液压机及压接钢模,按本标准规定的操作工艺,制作检验性试件。每种形式的试件不得少于3根(允许接续管与耐张线夹做成一根试件)。线路中试件的握着力均不应小于导线及地线设计计算拉断力的95%。对于变电站用大截面扩径导线,其握着力均不应小于导线额定抗拉力的65%,试件数量参考相关标准或规程规定。

2)如果有一根试件的握着力未达到要求,应查明原因,改进后用加倍数量的试件再试,直至全部合格。

3)同一工程中,不同的施工标段(不同的变电站),所使用的导线、地线、接续管、耐张线夹或施工单位如果不同,应以施工标段为单位,进行上述项目的试验。

(2)各种液压管压后对边距尺寸S的最大允许值为

![]()

式中 D——压接管外径标称值,mm。

但三个对边距只允许有一个达到最大值,超过此规定时应更换钢模重压。

(3)各液压管液压后不应有肉眼可以看出的扭曲及弯曲现象,有明显弯曲时应校直,校直后不应出现裂缝。

(4)各液压管施压后,应认真填写记录。液压操作人员自检后,在管子指定部位打上自己的钢印。质检人员检查合格后,在记录表上签名。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。