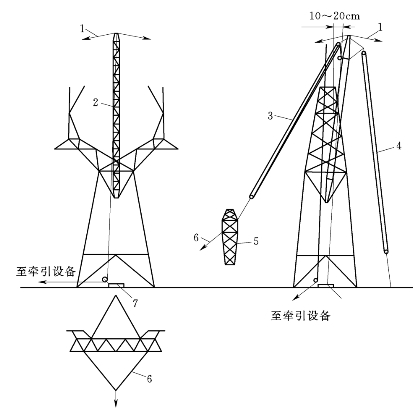

(一)内悬浮外拉线抱杆分解组塔

1.工艺特点

(1)外拉线也称落地拉线,即抱杆拉线通过地锚固定在地面上。地面外拉线具有系统受力合理、易控制、操作灵活等特点。

(2)适用于较平坦地形。

2.现场布置

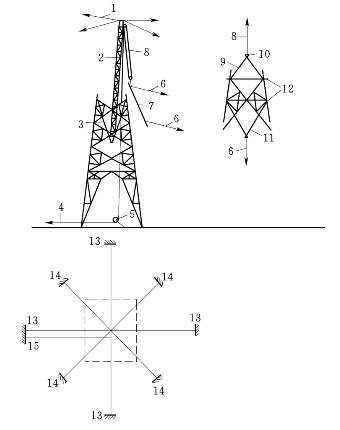

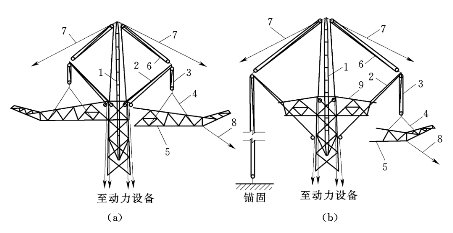

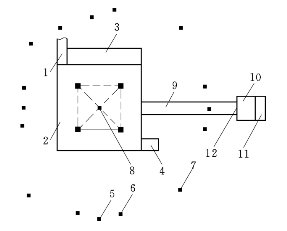

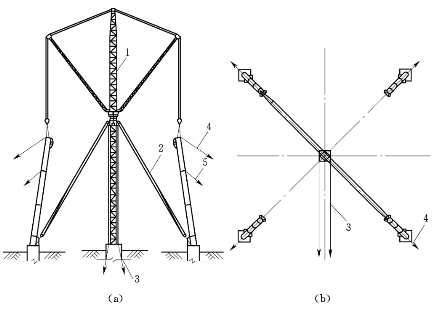

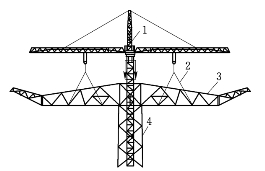

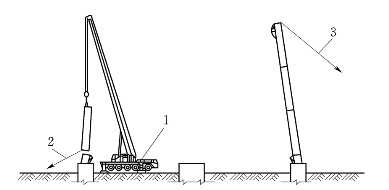

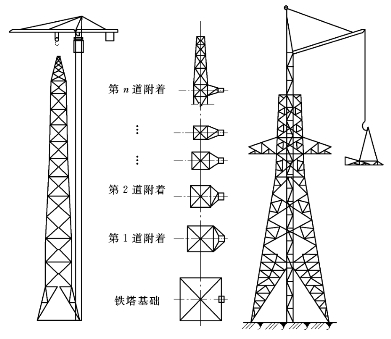

(1)内悬浮外拉线抱杆分解组塔可根据塔体的结构尺寸、构件质量等条件,采用塔腿及底段塔身单根吊装、上段塔身分片吊装、横担分段吊装或分片吊装型式。内悬浮外拉线抱杆分解组塔塔身分片吊装的现场布置如图3-4-27所示。

图3-4-27 内悬浮外拉线抱杆分解组塔塔身分吊吊装现场布置示意图

1—抱杆拉线;2—抱杆:3一承托绳;4—牵引绳;5—转向滑车;6—控制绳;7—吊件;8—起吊滑车组;9—吊点绳;10—卸扣;11—V形控制绳;12—补强木;13—控制地锚;14—抱杆拉线地锚;15—牵引设备地锚

(2)内悬浮外拉线抱杆分解组塔布置应符合下列规定:

1)承托绳固定在铁塔主柱的节点上,4根承托绳应等长,承托绳与塔身的固定宜通过事先安装在塔材上的施工板(孔)连接,对角两承托绳之间的夹角应不大于90°

2)抱杆拉线地锚应位于与基础中心线夹角为45°的延长线上,离基础中心的距离应不小于塔高的1.2倍。当场地不能满足要求时,应验算各部受力并采取特殊的安全措施。

3)抱杆拉线及其地锚应经过计算后选择,吊装前拉线应可靠固定。

4)牵引系统宜放置在主要吊装面的侧面,牵引设备及其地锚与铁塔中心的距离应不小于塔全高的0.5倍,且不小于40m。

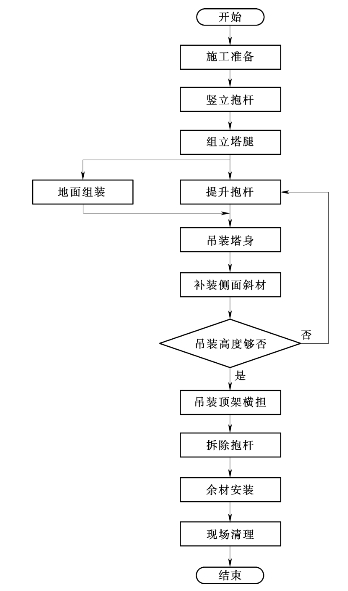

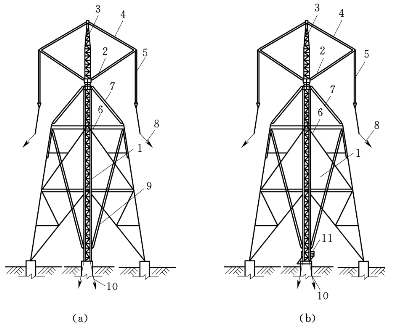

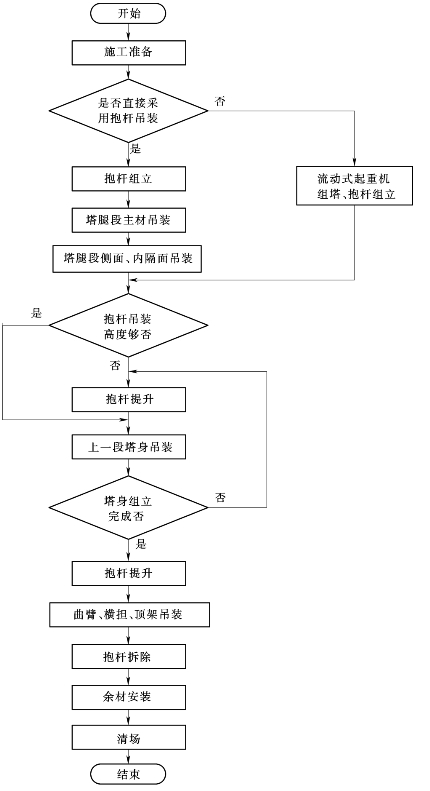

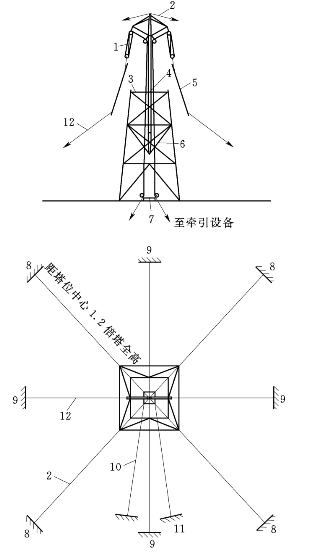

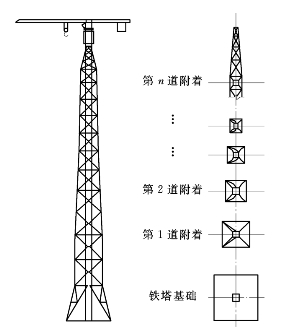

3.工艺流程

内悬浮外拉线抱杆分解组塔工艺流程如图3-4-28所示。

图3-4-28 内悬浮外拉线抱杆分解组塔工艺流程图

4.主要工艺

(1)根据地形条件情况,抱杆组立应符合下列规定:

1)地形条件许可时,采用倒落式人字抱杆将抱杆整体组立。

2)地形条件不许可时,先利用小型倒落式人字抱杆整体组立抱杆上段,再利用抱杆上段将铁塔组立到一定高度,然后采用倒装提升方式,在抱杆下部接装抱杆其余各段,直至全部组装完成。或先利用小型倒落式人字抱杆整体组立抱杆上段,再利用下接或倒接方式将抱杆接续至全高。

(2)塔腿吊装应符合下列规定:

1)根据塔腿质量、根开、主材长度、场地条件等,可以采用单根吊装或分片吊装方法安装塔腿。

2)塔腿组立时应选择合理的吊点位置,必要时在吊点处采取补强措施。

3)单根主材或塔片组立完成后,应随即安装并紧好地脚螺栓或接头包角钢螺栓(对插入式基础的铁塔)并打好临时拉线。在铁塔四个面辅材安装完毕之前,不得拆除临时拉线。

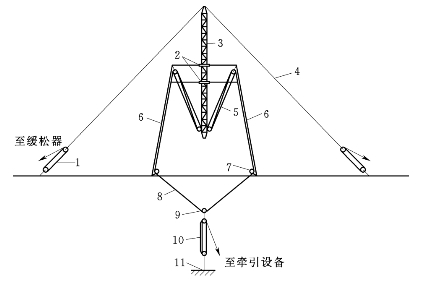

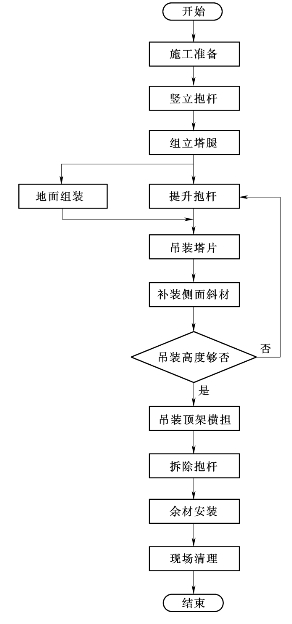

(3)提升抱杆应符合下列规定:

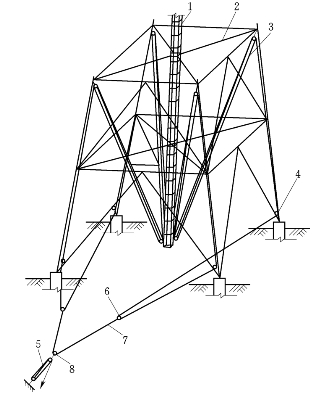

1)铁塔组立到一定高度,塔材全部装齐且紧固螺栓后即可提升抱杆。当抱杆较重时,宜采用两套滑车组加一套平衡滑车组进行提升。内悬浮外拉线抱杆提升布置如图3-4-29所示。

图3-4-29 内悬浮外拉线抱杆提升布置示意图

1—拉线调节滑车组;2—腰环:3—抱杆;4—抱杆拉线;5—提升滑车组;6—已立塔身;7—转向滑车;8—牵引绳;9—平衡滑车;10—牵引滑车组;11—地锚

2)提升过程中应设置不少于两道腰环,腰环拉索收紧并固定在4根主材上,两道腰环的间距不得小于6m。抱杆高出已组塔体的高度,应满足待吊段顺利就位的要求。外拉线受力前,不应松腰环;外拉线受力后,腰环应呈松弛状态。

3)抱杆提升过程中,应设专人对腰环和抱杆进行监护。随抱杆的提升,应同步缓慢放松拉线,使抱杆始终保持竖直状态。

4)抱杆提升到预定高度后,将承托绳固定在主材节点的上方或预留孔处。

5)抱杆承托绳受力后,收紧拉线,调整腰环使其拉线呈松弛状态。调整抱杆的倾斜角度,使其顶端滑车基本位于被吊构件就位后的结构重心的垂直上方。

(4)塔身吊装应符合下列规定:

1)塔身吊装时,抱杆应适度向吊件侧倾斜,但倾斜角度不宜超过10°,以使抱杆、拉线、控制系统及牵引系统的受力更为合理。当必须要超过10°时,应有相应技术措施。

2)在吊件上绑扎好倒V形吊点绳,吊点绳绑扎点应在吊件重心以上的主材节点处。绑扎点在重心附近时,应采取防止吊件倾覆的措施。

3)倒V形吊点绳应由两根等长的钢丝绳通过卸扣连接,两吊点绳之间的夹角不得大于120°。

(5)曲臂吊装应符合下列规定:

1)铁塔曲臂的吊装应根据抱杆的承载能力及场地条件来确定采取整体或分体的吊装方式。曲臂宜从铁塔侧面吊装。

2)曲臂吊点绳宜用倒V形钢丝绳绑扎在曲臂的K节点处或构件重心上方1~2m处。

3)起吊前应调整抱杆使其向起吊侧倾斜,抱杆顶部定滑轮尽可能位于被吊件就位后的重心上方。

4)两侧曲臂安装好且紧固螺栓后,在曲臂上口前后侧加钢丝绳和双钩紧线器调节收紧,测量上曲臂上口螺栓孔距离,并确认其与横担相应螺栓孔距离相一致。

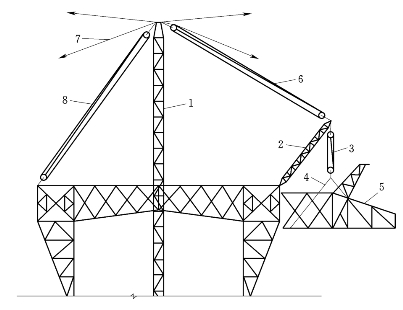

(6)横担吊装应符合下列规定:

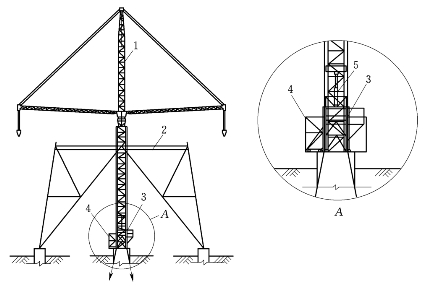

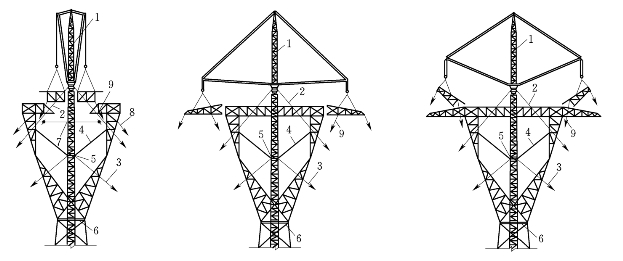

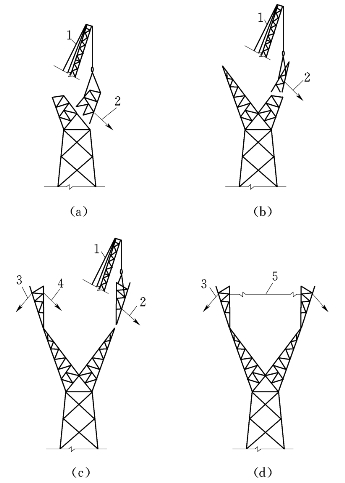

1)吊装酒杯型塔时,应根据起吊系统承载能力、横担质量和塔位场地条件,采用分段、分片吊装方式。横担分为中段前后片、两侧边相横担四部分,边相横担利用辅助抱杆吊装。酒杯型塔边相横担的吊装如图3-4-30所示。

图3-4-30 酒杯型塔边相横担吊装示意图

1—抱杆;2—辅助抱杆;3—起吊滑车组;4—起吊绳;5—吊件(边相横担);6—调节滑车组;7—抱杆拉线;8—平衡滑车组

2)吊装猫头型塔时,应根据抱杆承载能力和线路方向及铁塔前后侧场地平整情况,采用横担整体吊装或前后分片平衡吊装。横担整体吊装时应将抱杆向起吊反侧倾斜,横担就位时,吊件侧抱杆拉线应收紧,防止抱杆反倾。

3)横担接近就位高度时,应缓慢松出控制绳,使横担下平面缓慢进入上曲臂平口上方。当两端都进入上曲臂上口后,按先低后高原则就位。

4)吊装干字型角钢铁塔地线横担时,吊点绳宜绑扎在横担重心偏外的位置。起吊时,横担外端略上翘,就位时先连接上平面两主材螺栓,后连接下平面两主材螺栓。干字形铁塔的地线横担强度满足吊装导线横担时,可利用地线横担作支撑进行吊装,否则应采取补强或其他措施进行吊装。

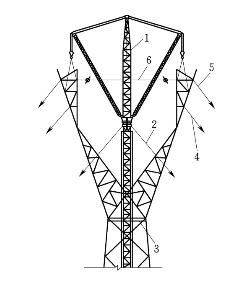

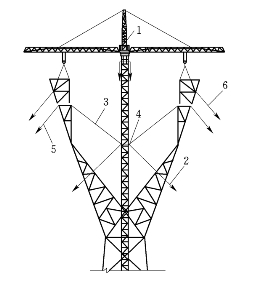

5)双回路或干字形钢管塔各层横担宜水平吊装就位,且按从上至下的顺序依次吊装导(地)线横担。上层横担强度满足吊装下层横担时,可利用上层横担做支撑进行吊装。上层横担的吊装应根据起吊系统承载能力、横担质量和塔位场地条件利用辅助抱杆,采取整体或分段吊装方式,如图3-4-31所示。

图3-4-31 钢管塔上层横担吊装示意图

1—抱杆;2—辅助抱杆;3—起吊滑车组;4—起吊绳:5—吊件;6—调节滑车组;7—抱杆拉线;8—控制绳;9—已安装好塔段

(7)抱杆拆除应符合下列规定:

1)铁塔组立完毕后,抱杆即可拆除。

2)收紧抱杆提升系统,使承托绳呈松弛状态后拆除,再将抱杆顶部降到低于铁塔顶面以下,装好铁塔顶部水平材。

3)在铁塔顶面的两主材节点上挂V形吊点绳,利用起吊滑车组将抱杆下降至地面,逐段拆除。

4)拆除时应采取防止抱杆倾倒和旋转、摆动的措施。

5.主要受力计算

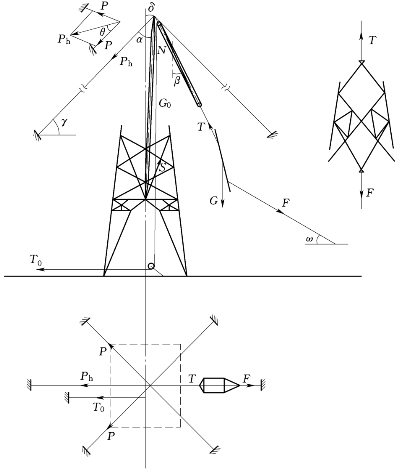

(1)内悬浮外拉线抱杆分解组塔的施工计算应包括主要工器具的受力计算及构件的强度验算。主要工器具包括抱杆、抱杆拉线(地锚)、起吊绳(包括起吊滑车组、吊点绳、牵引绳等)、承托绳和控制绳等。工器具受力计算应先将全塔各次的吊重及相应的抱杆倾角、控制绳及拉线对地夹角进行组合,计算各工器具受力,取其最大值作为选择相应工器具的依据。内悬浮外拉线抱杆组塔主要工器具受力分析如图3-4-32所示。

图3-4-32 内悬浮外拉线抱杆组塔主要工器具受力分析图

(2)控制绳受力按式(3-4-20)计算。分片或分段吊装时,绑扎吊件处的控制绳应采用倒V形钢丝绳,倒V形钢丝绳的夹角不得大于120°,宜小于90°,以保证塔片平衡提升。受力计算式为:

![]()

G——被吊构件的重力,kN;

β——起吊滑车组轴线与铅垂线间的夹角,(°);

ω——控制绳对地夹角,(°)。

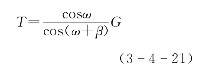

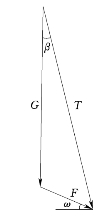

(3)起吊绳受力按式(3-4-21)计算。如图3-4-33所示,起吊绳(起吊滑车组、吊点绳)的合力计算式为:

图3-4-33 起吊绳受力分析图

式中 T——起吊绳(起吊滑车组、吊点绳)的合力,kN。

(4)牵引绳的受力按式(3-4-22)计算:

![]()

式中 T0——牵引绳的受力,kN;

n——起吊滑车组钢丝绳的工作绳数;

η——滑车效率,η=0.96。

(5)抱杆拉线的受力按式(3-4-25)计算。在起吊构件的重力作用下,只考虑两根主要拉线受力。两根主要拉线合力按下式计算:

![]()

将式(3-4-21)代入式(3-4-23)得:

![]()

式中 Ph——主要受力拉线的合力,kN;

γ——抱杆拉线合力线对地夹角,(°);

δ——抱杆轴线与铅垂线间的夹角(即抱杆倾斜角),(°)。

单根拉线的受力为:

![]()

式中 P——主要受力拉线的静张力,kN;

θ——受力侧拉线与其合力线间的夹角,(°)。

注:若吊装45°方向的主材等构件时,单根抱杆拉线的受力为拉线合力。

(6)抱杆的受力按本标准式(3-4-26)计算:

![]()

式中 N0——起吊绳、抱杆拉线对抱杆产生的轴心压力,kN。

将式(3-4-21)代入式(3-4-26)得:

![]()

抱杆的综合计算压力中应包括牵引绳对抱杆的压力,故:

![]()

式中 N——抱杆的综合计算轴向压力,kN。

(7)承托绳的受力不仅要承担抱杆的外荷载,同时还要承担抱杆及拉线等附件的重力。承托绳计算应符合下列规定:

1)当抱杆处于竖直状态时,两条承托绳的合力按本标准式(3-4-30)计算:

![]()

式中 S1——两条承托绳的合力,kN;

N——抱杆的综合计算轴向压力,kN;

G0——抱杆及拉线等附件的重力,kN;

φ——两承托绳合力线与抱杆轴线间的夹角,(°)。

2)当抱杆向受力侧倾斜时,受力侧承托绳合力较受力反侧为大,受力侧承托绳的合力按式(3-4-30)计算:

![]()

式中 S2——抱杆向受力侧倾斜时,受力侧承托绳的合力,kN;

φ——受力侧两承托绳合力线与抱杆轴线间的夹角,(°)。

注:若吊装45°方向的主材等构件时,单根承托绳的受力为式(3-4-30)中的S2值。

(二)落地双摇臂抱杆分解组塔

1.工艺特点

(1)抱杆设置于铁塔中心的基础上,一般使用内拉线型式,宜采用双侧平衡吊装方式。使用落地双摇臂抱杆组塔,稳定性好。抱杆带摇臂,头部可旋转,施工起吊半径大,便于构件就位。

(2)不用设置外拉线,能适应各种地形条件,但工器具多,运输量大。

2.现场布置

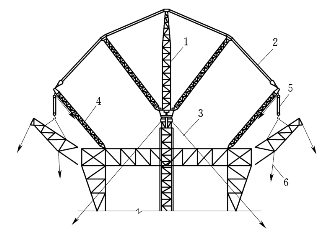

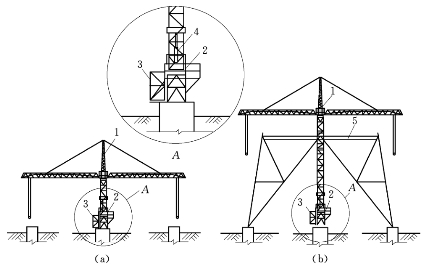

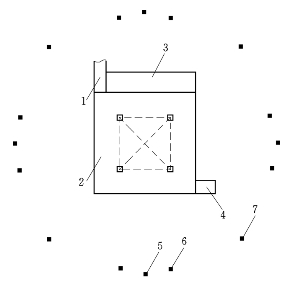

(1)落地双摇臂抱杆分解组塔的现场平面布置如图3-4-34所示。

(2)落地双摇臂抱杆分解组塔吊装布置如图3-4-35所示。

(3)抱杆作业高度和作业半径应满足构件起吊和就位要求。

(4)抱杆拉线与水平面夹角应满足抱杆强度和稳定性要求,其塔身侧挂点应设置在塔身节点处。

(5)抱杆宜采用柔性附着,附着间距应满足杆身稳定性要求,且附着应设置在塔身节点处。

(6)起吊牵引设备、集中控制台宜按顺线路方向布置,与铁塔中心的距离不应小于塔全高的0.5倍。

图3-4-34 落地双摇臂抱杆分解组塔现场平面布置示意图

1—进场运输道路;2—作业场地;3—材料和机具场地;4—起重机组装延伸场地;5—侧面拉线地锚;6—主材90°拉线地锚;7—主材45°拉线地锚;8—抱杆基础;9—施工辅助道路;10—起吊牵引设备平台;11—集中控制台;12—提升总地锚

图3-4-35 落地双摇臂抱杆分解组塔吊装布置示意图

(a)抱杆利用已组塔身提升的吊装布置;

(b)抱杆利用地面液压提升套架提升的吊装布置1—标准节;2—摇臂;3—桅杆;4—变幅滑车组;5—起吊滑车组;6—附着;7—抱杆拉线;8—控制绳:9—提升滑车组;10—起吊牵引绳;11—地面液压提升套架

起吊牵引设备、集中控制台在条件许可的情况下,尽量按顺线路方向布置,这样可以避免横担、顶架组装及起吊过程中与起吊牵引绳发生干扰。同时综合考虑施工现场条件限制和保证施工安全等因素,规定了起吊牵引设备、集中控制台与铁塔中心的距离应不小于塔全高的0.5倍。

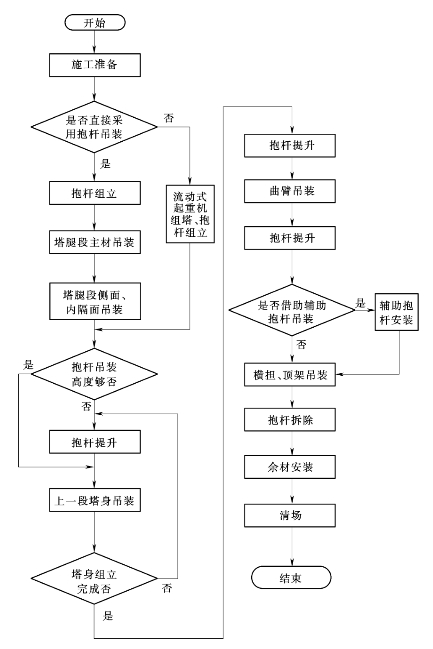

3.工艺流程

落地双摇臂抱杆分解组塔工艺流程如图3-4-36所示。

4.主要工艺

(1)抱杆组立应按下列方法进行:

1)宜采用流动式起重机组立,条件受限时可采用倒落式人字抱杆整体组立或散装方式组立。

2)抱杆利用液压提升套架提升的,液压提升套架应结合抱杆组立同步安装。

3)抱杆组立过程中,应根据其性能要求及时打设附着、拉线,并保持杆身正直。

4)抱杆组立完成后,安装起吊和变幅系统,对起吊、变幅、回转各系统及安全装置进行调试并进行试吊。

图3-4-36 落地双摇臂抱杆分解组塔工艺流程图

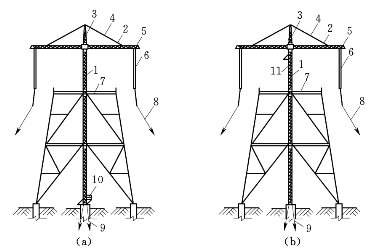

(2)塔腿段吊装应按下列方法进行:

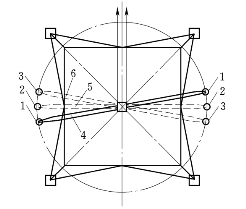

1)吊件摆放及组装位置的平面布置如图3-4-37所示,两侧吊件应按抱杆中心对称布置,吊件偏角不宜超过5°。

图3-4-37 吊件平面布置示意图

1—吊件位置1;2—吊件位置2;3—吊件位置3;4—对应吊件1摇臂位置;5—对应吊件2摇臂位置;6—对应吊件3摇臂位置

2)先对角对称同步吊装塔脚板,再吊装主材。主材吊装时,应采取打设外拉线等防内倾措施,如图3-4-38所示。

图3-4-38 主材吊装示意图

(a)立面示意图;(b)平面示意图

1—抱杆;2—抱杆拉线;3—起吊牵引绳;4—外拉线;5—控制绳

3)主材吊装完毕后对称同步吊装侧面构件。侧面构件可采用整体或分解吊装方式吊装。分解吊装时,先吊装水平材,后吊装斜材。水平材吊装过程中,应采用打设外拉线等方式调整就位尺寸。水平材就位后,应采取预拱措施,便于斜材就位。

4)侧面构件吊装完毕后对称同步吊装内隔面构件。内隔面构件可采用整体或分解吊装方式吊装。分解吊装时,内隔面水平材应采取预拱措施,便于V面材就位。内隔面水平材就位过程中,应采用打设外拉线等方式调整就位尺寸。

(3)抱杆提升应按下列方法进行:

图3-4-39 滑车组牵引法倒装提升抱杆示意图

1—杆身;2—附着;3—提升滑车组;4—转向滑车;5—牵引滑车组;6—一级平衡滑车;7—平衡钢丝绳;8—二级平衡滑车

1)采用滑车组牵引法倒装提升方式(见图3-4-39)时,在塔身某一合适高度节点处挂设四套提升滑车组,提升滑车组牵引绳从定滑车引出,再通过地面转向滑车引至地面后进行“四变二变一”或“四变一”组合,最终与地面牵引滑车组相连。采用“四变一”方式时,四套提升滑车组的尾绳应设置测力和调节装置,保证四根牵引钢丝绳受力均匀。

2)采用地面液压提升套架倒装提升方式时,待安装杆身段为标准节的,加装标准节的操作在地面进行,如图3-4-40所示。

图3-4-40 地面液压提升套架倒装提升抱杆示意图

1—抱杆;2—附着;3—地面液压提升套架;4—待架装标准节或旋梯井架;5—顶升油缸

3)抱杆提升过程中,应根据其性能要求,合理设置附着数量及间距。采用地面液压提升套架进行抱杆首次提升时可设置一道附着,其余情况抱杆首次提升时其附着数量均不得少于两道。附着设置过程中,应保持杆身正直。

4)抱杆提升完毕后,应及时打设内拉线。

5)采用顶块和提升滚轮形式的附着,抱杆提升前应先调进滚轮、退出顶块,保证滚轮与杆身之间留有合适间隙,提升完毕后应至少保证最上部两道附着顶块顶紧杆身。

(4)塔身吊装应按下列方法进行:

1)按每个稳定结构分段吊装。先对角对称同步吊装主材,后对称同步吊装侧面构件等。对塔身上部结构尺寸、质量较小的段别,可采用成片吊装方式吊装。

2)塔身吊装时,应根据实际情况,采取打设外拉线等防内倾措施和就位尺寸调整措施。

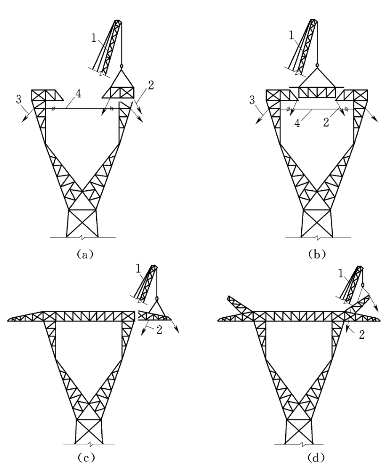

(5)曲臂吊装应按下列方法进行:

1)曲臂可采用分段、分片或相互结合的方式对称同步吊装。

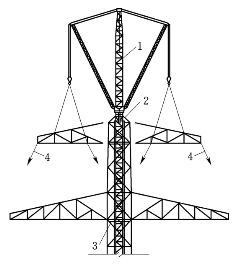

2)曲臂吊装过程中,抱杆应设置落地拉线。上曲臂吊装后应打设落地拉线及两上曲臂间的水平拉线,如图3-4-41所示。

图3-4-41 曲臂吊装示意图

1—抱杆;2—抱杆拉线;3—附着;4—控制绳;5—落地拉线;6—水平拉线

(6)横担及顶架吊装应按下列方法进行:

1)对酒杯型塔,可采用分段、分片或相互结合的方式对称同步吊装。

①先吊装中横担,后吊装边横担及顶架。中横担就位时,应通过落地拉线及两上曲臂间的水平拉线调整就位尺寸,满足就位要求,如图3-4-42所示。

图3-4-42 酒杯型塔横担及顶架吊装示意图

1—抱杆;2—抱杆拉线;3—附着落地拉线;4—附着防沉拉线;5—附着框;6—附着;7—水平拉线;8—落地拉线;9—控制绳

②横担与顶架吊装过程中,抱杆应设置落地拉线,并根据抱杆稳定性要求,在上下曲臂间设置落地形式的附着,附着应满足抱杆提升、吊装的要求,如图3-4-42所示。

③抱杆最大吊装幅度不能满足边横担吊装时,可采用辅助人字抱杆的方式增加作业幅度。先利用辅助人字抱杆吊装地线顶架,再通过在地线顶架布置起吊滑车组的方式吊装边横担,如图3-4-43所示。

2)对干字型塔、双回路塔,可采用整体、分段、分片或相互结合的方式对称同步吊装,宜采取自下而上的吊装顺序,如图3-4-44所示。

图3-4-43 辅助人字抱杆吊装酒杯型塔顶架示意图

1—抱杆;2—抱杆起吊滑车组;3—抱杆拉线;4—辅助人字抱杆;5—辅助抱杆起吊滑车组;6—控制绳

图3-4-44 干字形塔、双回路塔横担吊装示意图

1—抱杆:2—抱杆拉线:3—附着;4—控制绳

(7)抱杆拆除按应下列方法进行:先将两摇臂收拢并与桅杆绑扎固定,接着按提升逆程序将杆身从底部逐节拆除,待抱杆降到一定高度后,采用流动式起重机或在塔身挂设滑车组的方式将剩余部分拆除。

(三)落地双平臂抱杆分解组塔

1.工艺特点

(1)抱杆应设置于铁塔中心的基础上,不应使用拉线,宜采用双侧平衡吊装方式。(www.daowen.com)

(2)适用于场地狭窄等不宜打外拉线的塔位。

2.现场布置

(1)落地双平臂抱杆分解组塔的现场平面布置参照图3-4-34平面布置形式。

(2)落地双平臂抱杆分解组塔吊装布置如图3-4-45所示。

(3)抱杆作业高度和作业半径应满足构件垂直起吊和就位要求。

(4)抱杆可采用刚性附着或柔性附着,附着间距应满足杆身稳定性要求,其结构形式还应满足杆身防扭要求,且附着应设置在塔身节点处。

(5)起吊牵引设备、集中控制台宜按顺线路方向布置,与铁塔中心的距离应不小于塔全高的0.5倍。

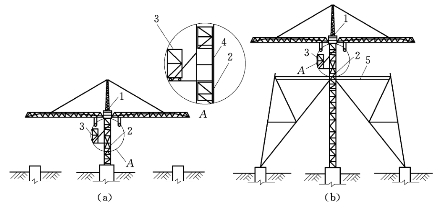

3.工艺流程

落地双平臂抱杆分解组塔工艺流程如图3-4-46所示。

4.主要工艺

(1)抱杆组立按下列方法进行:

图3-4-45 落地双平臂抱杆分解组塔吊装布置示意图

(a)抱杆利用地面液压提升套架提升的吊装布置;(b)抱杆利用高空液压提升套架提升的吊装布置1—标准节;2—起重臂;3—塔帽;4—拉杆或拉索;5—变幅小车;6—起吊滑车组;7—附着;8—控制绳;9—起吊牵引绳;10—地面液压提升套架;11—高空液压提升套架

图3-4-46 落地双平臂抱杆分解组塔工艺流程图

1)宜采用移动式起重机组立,条件受限时可采用散装方式组立。

2)液压提升套架应结合抱杆组立同步安装。

3)抱杆组立过程中,应根据其性能要求及时打设附着、临时拉线,并保持杆身正直。

4)抱杆组立完成后,安装起吊和变幅系统,对起吊、变幅、回转各系统及安全装置进行调试并进行试吊。

(2)塔腿段吊装按下列方法进行:

1)吊件摆放及组装位置应满足垂直起吊要求,两侧吊件应按抱杆中心对称布置。

2)按落地双摇臂抱杆塔腿段吊装2)~4)款,图3-4-38的方法吊装。

(3)抱杆提升按下列方法进行:

1)采用地面液压提升套架倒装提升方法时,加装标准节的操作在地面进行,如图3-4-47所示

图3-4-47 地面液压捉升套架倒装提升抱杆示意图

(a)基本高度状态下抱杆提升;(b)铁塔组立过程中抱杆提升1—抱杆;2—地面液压提升套架;3—待加装标准节或旋梯井架;4—顶升油缸;5—附着

2)采用高空液压提升套架提升方式时,加装标准节的操作应在高空进行,如图3-4-48所示。待加装标准节可利用抱杆自身起吊系统或设置在抱杆顶部的专用起吊系统吊装。

图3-4-48 高空液压提升套架提升抱杆示意图

(a)基本高度状态下抱杆提升;(b)铁塔组立过程中抱杆提升1—抱杆;2—高空液压提升套架;3—待加装标准节;4—顶升油缸;5—附着

3)抱杆提升过程中,应根据其性能要求,合理设置附着数量及间距。附着打设过程中,应保持杆身正直。

4)采用地面液压提升套架倒装提升抱杆时,抱杆提升前应先调进附着滚轮、退出顶块,保证滚轮与杆身之间留有合适间隙,提升完毕后应至少保证最上部两道附着顶块顶紧杆身。

(4)塔身吊装应按落地双摇臂抱杆塔身吊装的方法进行。

(5)曲臂吊装应按下列方法进行:

1)曲臂可采用分段、分片或相互结合的方式对称同步吊装。上曲臂吊装后,应打设落地拉线及两上曲臂间的水平拉线。

2)曲臂吊装过程中,应根据抱杆强度和稳定性要求,在上下曲臂间设置落地形式的附着,如图3-4-49所示,附着应满足抱杆提升、吊装的要求。

图3-4-49 落地形式附着设置示意图

1—抱杆;2—附着落地拉线;3—附着防沉拉线;4—附着框;5—落地拉线;6—控制绳

(6)横担及顶架吊装应按下列方法进行:

1)吊装酒杯型塔时,可采用分段、分片或相互结合的方式对称同步吊装。

①应先吊装中横担,后吊装边横担及顶架。中横担就位时,应通过落地拉线及两上曲臂间的水平拉线调整就位尺寸,满足就位要求。

②横担与顶架吊装过程中,应根据抱杆强度和稳定性要求,在上下曲臂间设置落地形式的附着,附着应满足抱杆提升、吊装的要求。

2)对单回路干字型、双回路鼓型或伞型塔,可采用整体、分段、分片或相互结合的方式对称同步吊装,宜采取自下而上的吊装顺序,横担吊装如图3-4-50所示。

图3-4-50 横担吊装示意图

1—抱杆;2—吊点绳;3—吊件(横担);4—塔身

(7)抱杆拆除应按下列方法进行:应先将两起重臂收拢并与塔帽绑扎固定,然后按提升逆程序将杆身逐节拆除,待抱杆降到一定高度后,采用移动式起重机或在塔身挂设滑车组的方式将剩余部分拆除。

(四)内悬浮外拉线摇臂抱杆分解组塔

1.工艺特点

(1)使用内悬浮外拉线摇臂抱杆组塔,可单侧或双侧起吊构件。抱杆带摇臂,头部可旋转,施工起吊半径大,便于构件就位,但高空作业多。

(2)适用于较平坦地区。

2.现场布置

(1)内悬浮外拉线摇臂抱杆分解组塔现场布置如图3-4-51所示。

图3-4-51 内悬浮外拉线摇臂抱杆组塔现场布置示意图

1—起吊滑车组;2—抱杆拉线;3—双钩紧线器;4—腰环;5—吊件;6—承托绳;7—转向架;8—抱杆拉线地锚;9—吊件控制绳地锚;10—牵引绳;11—牵引设备地锚;12—吊件控制绳

(2)内悬浮外拉线双摇臂抱杆分解组塔现场布置应符合下列规定:

1)悬浮抱杆采用两侧平衡起吊方式。若单侧吊装塔片时,另一侧为平衡侧,该侧滑车组应锚在地面上,并事先将抱杆向起吊反侧预偏。

2)抱杆长度宜为酒杯型塔曲臂窗口高度的1.8倍。

3)承托绳固定在铁塔主材的节点上,四根承托绳应等长,承托绳应安装在塔身施工孔或通过事先安装在塔材上的施工板(孔)连接,两对角线承托绳间的夹角应不大于90°。承托绳宜采用分段组合方式,可以适应不同长度的需要。

4)抱杆拉线地锚宜位于与基础中心线夹角为45°的延长线上,离基础中心的距离应不小于塔高的1.2倍。若场地不能满足要求,应验算各部受力并采取特殊的安全措施。

5)每副抱杆应设两台牵引设备,牵引设备可设在塔身构件副吊侧及非横担整体吊装侧,与铁塔中心的距离应不小于塔全高的0.5倍,且不小于40m。

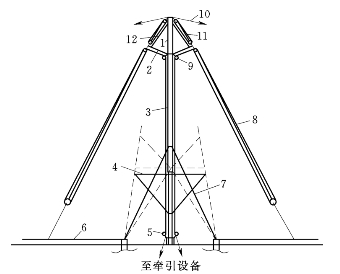

3.工艺流程

内悬浮外拉线摇臂抱杆分解组塔工艺流程如图3-4-52所示。

图3-4-52 内悬浮外拉线摇臂抱杆分解组塔工艺流程图

4.主要工艺

(1)抱杆组立按内悬浮外拉线抱杆组立工艺的规定采用。

(2)塔腿吊装除按内悬浮外拉线抱杆塔腿吊装的规定采用外,也可采用对称吊装的方法,如图3-4-53所示。宜利用两侧摇臂上的起吊滑车组同步起吊,以保持抱杆两侧受力一致。

(3)抱杆提升按内悬浮外拉线抱杆提升的规定采用。

(4)塔身吊装应符合下列要求:

1)可以采用单侧起吊或双侧平衡起吊。

2)两侧平衡吊装时,应尽量使吊件同步离地、同步提升、同步就位,以减小抱杆承受的不平衡弯矩。

3)吊装作业时,当外拉线与被吊构件有干涉时,应预先采取避让措施,不应在吊装过程中调整落地拉线。

图3-4-53 内悬浮外拉线双摇臂抱杆塔腿分片对称吊装布置示意图

1—抱杆上段;2—摇臂;3—抱杆下段;4—腰环;5—地滑车;6—塔片;7—下层拉线;8—起吊滑车组;9—腰滑车;10—抱杆拉线;11—变幅绳;12—保险绳

4)两侧塔片安装就位后,将摇臂旋转到另两侧,起吊塔体另两侧面的斜材和水平材。待塔体四侧斜材及水平材安装完毕且螺栓紧固后方可松解起吊索具。

(5)曲臂吊装应符合下列要求:

1)根据抱杆的承载能力及场地条件确定采用上、下曲臂整体吊装或分体吊装方案。可采用两侧曲臂平衡吊装或单侧吊装方案。

2)曲臂吊点绳宜用倒V形钢丝绳,吊点绳绑扎在曲臂的K节点处或构件重心上方1~2m处。

3)单侧起吊曲臂时,起吊前应调整抱杆向起吊反向侧倾斜0.1~0.2m。一侧曲臂吊装完成后,起吊滑车组保持不动,待另一侧曲臂吊装完成后再全部拆除。

4)两侧曲臂吊装完成且紧固螺栓后,在曲臂上口前后侧主材上加装钢丝绳和双钩紧线器调节收紧,并测量上曲臂上口螺栓孔距离,确认其与横担相应螺栓孔距离是否相符。

(6)横担吊装应符合下列要求:

1)酒杯型塔横担吊装按内悬浮外拉线抱杆横担吊装的第1款的规定图3-4-30采用。

2)吊装猫头型塔时,应根据抱杆承载能力和线路方向铁塔前后侧场地平整情况,采用横担整体吊装或前后分片平衡吊装。横担整体吊装时应将抱杆向起吊反侧倾斜,具体过程符合如下要求:

①吊装前,将抱杆起吊侧的摇臂收起,利用短索连接抱杆头与摇臂,并调整好抱杆的倾斜角度,固定好抱杆拉线,如图3-4-54所示。

②横担尽量靠近塔身,以横担不碰塔身、滑车组不磨平口水平材为原则。

3)横担到达就位高度后,应缓慢松出控制绳,使横担下平面缓慢进入上曲臂平口上方。当两端都进入上曲臂上口后,按先低后高原则,对孔就位。横担就位时,吊件侧抱杆拉线应收紧,防止抱杆反倾。

4)吊装干字形或双回路铁塔地线横担工艺按内悬浮外拉线抱杆横担吊装第4、5款的规定采用。

(7)抱杆拆除,除应按内悬浮外拉线抱杆拆除的规定采用外,在下降抱杆前应先将摇臂收拢并固定在主抱杆上。

图3-4-54 整体吊装单回塔头部示意图

1—抱杆拉线;2—抱杆;3—起吊滑车;4—平衡滑车;5—塔头;6—控制绳;7—地面转向架

(五)流动式起重机分解组塔

1.工艺特点

(1)流动式起重机主要指汽车式起重机和覆带式起重机。当流动式起重机仅组立铁塔底部塔段,后续组塔采用抱杆或塔式起重机时,宜采用流动式起重机组立抱杆或安装塔式起重机。

(2)流动式起重机适用于地形、运输道路条件较好的铁塔底部塔段分解组立或整塔分解组立。

2.现场布置

现场布置应符合下列要求:

(1)流动式起重机分解组塔的现场平面布置如图3-4-55所示。对覆带式起重机,应根据其组装要求设置组装延伸场地。

图3-4-55 流动式起重机分解组塔现场平面布置示意图

1—进场运输道路;2—作业场地;3—材料和机具场地;4—覆带式起重机组装延伸场地;5—侧面拉线地锚;6—主材90°拉线地锚;7—主材45°拉线地锚

(2)进场运输道路应满足流动式起重机和运输车的行走、爬坡等要求。

(3)作业场地应平整,地耐力、坡度等均应满足流动式起重机行走、转弯、吊装等作业要求。

(4)材料和机具场地应平整,并满足相关作业要求。

3.工艺流程

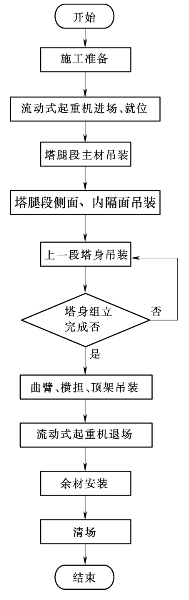

(1)流动式起重机分解组立整塔工艺流程如图3-4-56所示。

图3-4-56 流动式起重机分解组立整塔工艺流程图

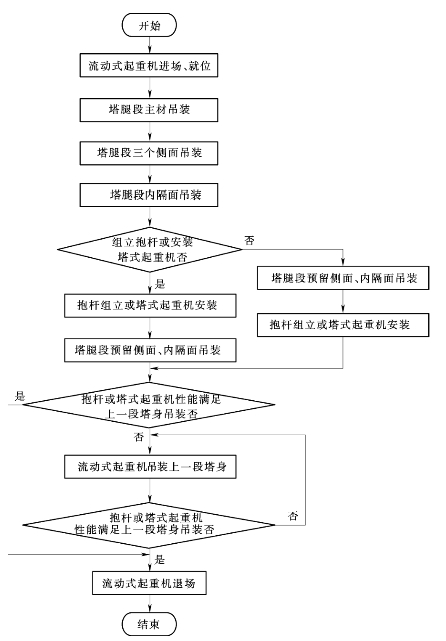

(2)流动式起重机分解组立铁塔底部塔段工艺流程如图3-4-57所示。

4.主要工艺

(1)流动式起重机工况应根据吊装高度、吊件质量、吊装位置等因素配置,并应保证各工况下吊件与起重臂、起重臂与塔身的安全距离。

(2)塔腿段吊装应按下列方法进行:

1)吊装塔脚板及主材时,流动式起重机宜布置于塔身内侧。先吊装塔脚的塔脚板,再吊装主材。主材吊装时,应采取打设外拉线等防内倾措施,如图3-4-58所示。

2)吊装三个侧面构件时,流动式起重机宜布置于塔身内侧。三个侧面构件可采用整体或分解吊装方式吊装。分解吊装时,先吊装水平材,后吊装斜材。水平材吊装过程中,应采用打设外拉线等方式调整就位尺寸。水平材就位后,应采取预拱措施,便于斜材就位。

图3-4-57 流动式起重机分解组立铁塔底部塔段工艺流程图

图3-4-58 主材吊装示意图

1—流动式起重机;2—控制绳;3—外拉线

3)吊装两个内隔面构件时,流动式起重机宜布置于塔身内侧。内隔面构件可采用整体或分解吊装方式吊装。分解吊装时,内隔面水平材应采取预拱措施,便于V面材就位。内隔面水平材就位过程中,应采用打设外拉线等方式调整就位尺寸。

4)吊装预留侧面构件时,流动式起重机宜布置于塔身外侧。吊装剩余两个内隔面构件时,流动式起重机宜布置于塔身内侧。

5)在塔体强度满足要求的情况下,可将塔腿段和与之相连的上段合并成一段进行分解吊装。其中,侧面构件吊装应自下而上进行。

(3)采用抱杆或塔式起重机进行后续铁塔组立时,宜利用流动式起重机进行抱杆组立或塔式起重机安装。当流动式起重机需布置在塔身内侧进行抱杆组立或塔式起重机安装时,应在底部塔段预留侧面构件吊装前完成抱杆组立或塔式起重机安装。

(4)塔身吊装按下列方法进行:

1)流动式起重机应布置于塔身外侧,按每个稳定结构分段吊装。先吊装其中一个面的主材及侧面构件,再吊装相邻面的主材及侧面构件,依次完成4个面的吊装。对塔身上部结构尺寸、质量较小的段别,可采用成片吊装或分段方式吊装。

2)塔身吊装时,应根据实际情况,采取打设外拉线等防内倾措施和就位尺寸调整措施。

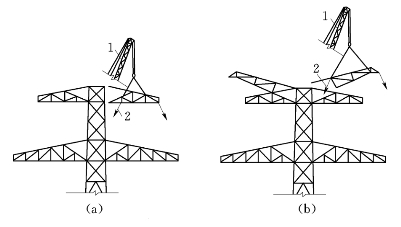

(5)曲臂吊装按下列方法进行:

1)流动式起重机应布置在塔身外侧。

2)曲臂可采用分段、分片或相互结合的方式吊装。上曲臂吊装后应打设落地拉线及两上曲臂间的水平拉线,其中一侧上曲臂吊装后应先打设过渡落地拉线,待水平拉线安装后拆除,如图3-4-59所示。

图3-4-59 曲臂吊装示意图

(a)下曲臂下段吊装;(b)下曲臂上段吊装;(c)上曲臂吊装;(d)上曲臂水平拉线安装1—流动式起重机起重臂;2—控制绳;3—落地拉线;4—过渡落地拉线;5—水平拉线

(6)横担及顶架吊装按下列方法进行:

1)流动式起重机应布置在塔身外侧。

2)吊装酒杯型塔时,应采用分段、分片或相互结合的方式吊装。先吊装中横担,后吊装边横担,最后吊装顶架。中横担中间部分可采用整体或前后分片吊装方式吊装。中横担就位时,应通过落地拉线及两上曲臂间的水平拉线调整就位尺寸,满足就位要求。酒杯型塔横担及顶架吊装如图3-4-60所示。

图3-4-60 酒杯形塔横担及顶架吊装示意图

(a)中横担外段吊装;(b)中横担中段吊装;(c)边横担吊装;(d)顶架吊装1—流动式起重机起重臂;2—控制绳;3—落地拉线;4—水平拉线

3)吊装单回路干字形、双回路鼓形塔及伞形塔,可采用整体、分段、分片或相互结合的方式吊装,宜采取自下而上的吊装顺序,如图3-4-61所示。

图3-4-61 双回路塔横担及顶架吊装示意图

(a)横担吊装;(b)顶架吊装1—流动式起重机起重臂;2—控制绳

(六)塔式起重机分解组塔

1.工艺特点

(1)起吊重量大,吊装次数少,施工效率高,减少高空作业工作量,安全性好。

(2)适用于大型铁塔组立。

2.现场布置

(1)由于铁塔每段截面各不相同,致使塔式起重机每层附着结构的规格、长度、附着间距及角度也各不相同。采用此方案时,应会同铁塔设计单位对铁塔结构进行验算,并在铁塔相应位置设置附着结构连接装置。

(2)采用外附着塔式起重机组立铁塔的现场布置示意图如图3-4-62所示。采用内附着方案时,可选用的塔式起重机型式有平臂式、无配重动臂式等,搭式起重机在铁塔的中心,现场布置如图3-4-63所示。

图3-4-62 外附着塔式起重机现场布置示意图

图3-4-63 内附着塔式起重机现场布置示意图

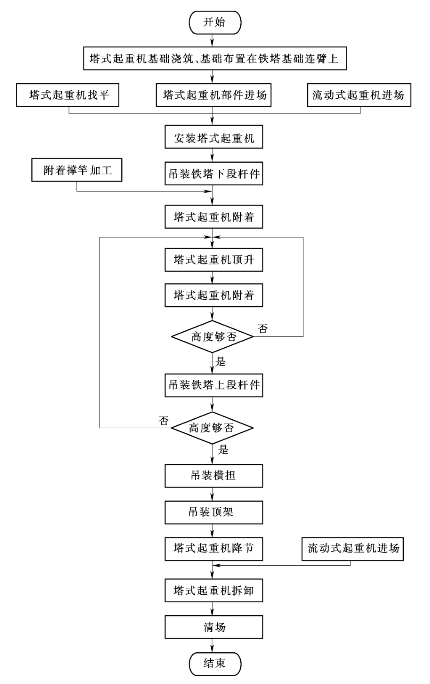

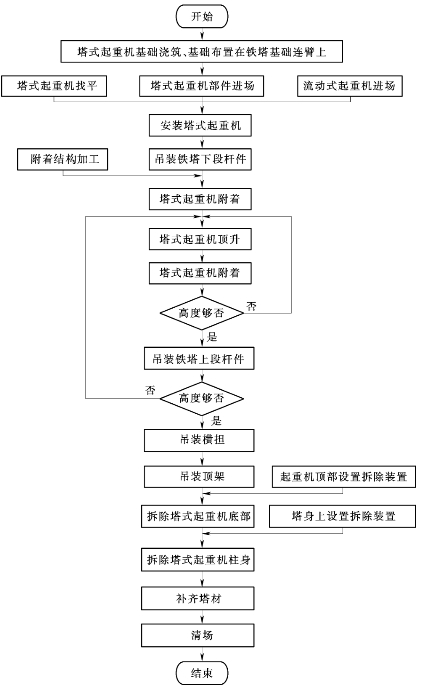

3.工艺流程

(1)外附着塔式起重机组塔施工工艺流程如图3-4-64所示,内附着塔式起重机组塔施工工艺流程如图3-4-65所示。

图3-4-64 外附着塔式起重机组塔施工工艺流程图

图3-4-65 内附着塔式起重机组塔施工工艺流程图

(2)工艺流程按下列要求进行:

1)首先利用流动式起重机安装塔式起重机至最大自立高度,再利用塔式起重机进行铁塔构件的吊装。

2)铁塔安装到一定高度后,塔式起重机在铁塔上附着,随铁塔的组立而爬升。

3)最后,塔式起重机与铁塔交替安装,将地面的杆件及组件按照起重机相应工作幅度最大起重量进行组合、吊装。

4.主要工艺

(1)在铁塔中心或外侧组装塔式起重机塔身、起重臂、平衡臂、回转机构等。

(2)提升塔式起重机,安装标准节使塔身至预定高度。

(3)用塔式起重机吊装塔材。

(4)提升塔式起重机塔身,至新一级高度。

(5)重复上述吊装和提升塔式起重机作业,直至铁塔全部吊装完毕。

(6)塔式起重机拆除根据附着方式不同而不同,应符合下列规定:

1)外附着式:利用塔式起重机升降系统将起重机下降至可能的最低高度后,用流动式起重机或其他设备拆除。

2)内附着式:利用塔式起重机上的附属设备拆除起重臂(平衡臂)、机构等,塔身部分利用铁塔自身结构采用倒装或正装方式逐节拆除。

(七)直升机组立铁塔

(1)对条件适宜的塔位,可采用直升机组立铁塔。

(2)铁塔分段或分片在组装场组装好,直升机将吊件直接悬吊运输到塔位进行安装。

(八)质量要求

1000kV架空输电线路铁塔组立的质量要求,应符合相关施工与质量验收规范,应加强对塔材、基础等成品的保护。

(九)安全措施

(1)铁塔组立施工应严格遵守《电力建设安全工作规程 第2部分:架空电力线路》DL 5009.2及相关规程的规定。

(2)抱杆的技术参数应满足现场吊装的要求,严禁超重起吊。

(3)吊装各种构件,应对吊点绑扎处和塔片根部的强度进行验算,必要时应予以补强,以确保铁塔构件不发生永久变形。构件采用钢丝绳绑扎时,应采取措施防止损伤钢丝绳和构件。

(4)各种吊装用绳,必须使用钢丝绳或专用吊带,严禁使用麻绳、尼龙绳等。

(5)抱杆落地拉线及吊件控制绳对地夹角应不大于45°。

(6)抱杆落地拉线和吊件控制绳应使用缓松器放松,使用链条葫芦收紧。必要时,采用动力机械对控制绳进行调节。

(7)地锚设置应根据土质条件等选用直埋钢板地锚、螺旋地钻、锚桩等。当采用地钻或锚桩时,每处应不少于两只,必要时可根据现场地质条件,进行试验确定使用负荷。在起吊过程中,抱杆拉线地锚应有专人负责。

(8)当吊件离地0.1~0.2m时应暂停起吊,由现场指挥检查各部受力情况。检查无误后,慢慢放松控制绳,使吊件与塔身保持0.5m左右距离。在提升吊件的过程中,现场指挥应站在有利于准确观测吊件状态且安全的位置,密切关注吊件与塔身的距离,指挥吊件的提升及控制绳的松出。当吊件到达就位高度时,停止牵引,缓慢、平稳地松出控制绳,使低处主材先就位,然后高处就位。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。