送电线路跨越河流,订立在河滩、河床内的塔位,多选用灌注桩基础,要求基础顶面高出最高洪水位,桩柱地基又多为弱土层,有一定的冲刷深度,所以多做成深桩承台式,桩柱的嵌固深度达15~30m,最深的达50m以上。灌注桩基础一般做成四柱承台式(如图3-3-50所示)或群桩承台式。灌注桩基础的施工一般采用钻孔灌注的方法。

图3-3-50 灌注桩基础

1.灌注桩基础施工的特点

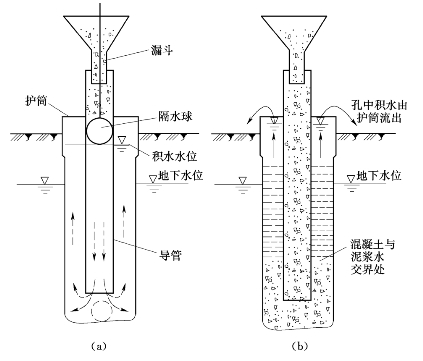

(1)钻孔时向孔内灌泥浆水,用泥浆水护壁。一般河滩均为砂土,地下水位很高,钻孔较深时孔壁极易坍塌,其原因是在开挖后地下水失去平衡,井孔内挖去部分失去压力,四周的地下水都向井孔中涌去,孔壁的四周都有水向孔内渗透,这渗透压力随孔深而加大,使孔壁四周的土层剥落而致井孔倒塌,如图3-3-51(a)所示。

为了保持施工时井孔孔壁完整,就必须使井孔内水压大于地下水的压力,使井孔内的水向井孔外渗透。这就需要在钻孔时向井孔内灌水,并保持井内水位高于井外地下水位1.5m左右,则井孔内水的压力大于地下水的渗透压力,这样孔中积水,不仅可以阻止地下水涌入孔内,还能使孔内积水向四周扩散,增加孔壁抗塌能力,如图3-3-51(b)所示。

图3-3-51 地下水与基础孔内水的压力

(a)地下水对基坑的渗透压力;(b)基坑孔内水对地下水的压力

如果用泥浆水代替清水,其效果更加显著,因泥浆水比重大于水,同样的水位差,可以产生较高的压力。当泥浆向孔壁四周扩散时,泥浆渗入砂中,附着在砂粒上,形成一层比较密实的泥砂层,不但减小了孔中积水流失速度,而且增强了孔壁抗塌能力。

作泥浆的黏土质量应有严格的要求,应尽量选用颗粒小,含砂率低,塑性指标高的黏土,即小于0.01mm的颗粒不少于40%~50%,大于0.01mm颗粒不宜超过6%。黏土以水化快,造浆能力强,黏性大的膨润土或接近地表经过冻融的黏土为好。泥浆的比重要大于1,黏土的用量一般约为成型孔体积的两倍。

(2)水中浇灌混凝土。在水中浇灌混凝土,要用铁制薄壁导管,插入有水的深孔中,管底距孔底约400mm,用铁丝悬一隔水球于导管内一定深度,用以阻止导管内混凝土不能掉下去。当导管内隔水球上部混凝土有足够的数量时,剪断铁丝,则隔水球与混凝土顺导管猛冲而下,在较大重力的作用下,将导管内积水压出去,如图3-3-52(a)所示。混凝土经过较长的冲程,它的冲量在到达孔底时,能够把水挤出并向导管外反冲上来,将导管底部埋上,如图3-3-52(b)所示。以后继续不断的向导管内灌注混凝土,同时逐渐提升导管,但必须保持导管埋入混凝土内的深度约2m,埋入太深影响翻浆,埋入太浅稍有不慎便会出现脱节事故。第一批随隔水球而下的混凝土,与泥浆水接触,在浇灌过程中,它一直保持与泥浆水接触,形成隔离层。

图3-3-52 水中浇灌混凝土

(a)水中开始浇灌混凝土;(b)水中继续浇灌混凝土

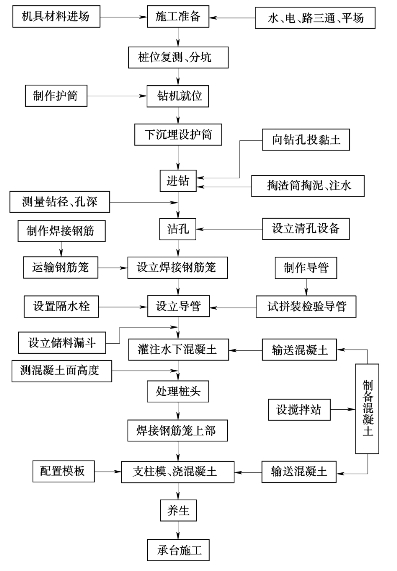

2.灌注桩施工主要工序

灌注桩基础施工工艺流程见图3-3-53。

图3-3-53 灌注桩基础施工工艺流程图

3.准备工作

(1)施工前复测桩位、分坑,控制桩要有足够数量及足够的距离,在施工中要保护好。

(2)护口筒的埋设。护口筒用铁板制作,直径比桩孔径稍大,埋置深度一般约为1~2m左右,高出地面深度约0.5~1m。护口筒埋设的位置要正确,筒身要正直,筒的底部及四周要分层夯实,回填黄土以防漏水,所填黄土的干湿要适中以能夯至密实为准。护口筒要固定牢固,在施工中不能错位。

(3)搭设施工平台。因护口筒高出地面,所以必须搭设施工平台,如因地下水位比较低,护口筒不需高出地面,施工平台可以不搭。

(4)安置钻井机械。钻孔机械种类很多,有旋转式钻孔机、冲击式钻孔机、冲抓式钻孔机等,选用钻井设备应根据地质条件和现有设备情况而定。但无论采用什么挖掘设备,要根据设备要求安装和操作,并保证井孔中心、护井筒中心与钻头中心重合,以保证井位正确。

(5)设立泥浆池与搅拌泥浆。要在距井孔适当的位置设立泥浆池及泥浆输送设备。泥浆可用人工搅拌或机械搅拌,其比重应不小于1.1,施工中应经常测定泥浆比重。

(6)修筑排水泥浆沟。根据地形修筑带坡度5%~10%的排水泥浆沟,把泥浆水排入河滩低洼处。

(7)做好施工前的三通一平工作(通电、通水、通路、场地平整)。

(8)建设临时设施;疏通地方关系,安排好施工人员的食宿。

(9)选择施工用的砂、石,并取样化验。

(10)确定水泥供货商;做混凝土配合比设计,试体块。

(12)根据设计要求,组织进货钢材、水泥、砂、石及施工用的黏土。

4.钻孔

(1)钻杆要始终保持垂直,在钻孔过程中应随时检查、校正钻杆的位置。钻斜的桩孔时,钻杆下应设斜底板,并在钻杆上安设导向筒,钻孔时,导向筒应随钻头深入桩孔中。

(2)在钻孔过程中,要保持水满井口,要经常检查泥浆的比重,并设专人负责往孔内加水添浆;停钻时应将钻头提出孔口外,并刷洗干净,严禁将钻头放在孔内,以防坍孔或泥浆沉淀将钻头埋住。

(3)随时掌握钻进中发生的各种情况,找出原因,以便采取相应措施。如钻进困难,可能是遇到了较硬土层,这时如系人力推杆,可在推杆时下压或更换特殊钻头;也可能是钻头被胶泥粘附,这时应将钻头提出,刮除黏泥。如遇钻进太快,可能是土质松软,这时应放慢速度,或提起钻头空转,加强保护层,防止坍孔。

(4)钻孔时如发生轻微坍孔现象,应立即提出钻头,并调整水头和泥浆比重;若坍孔严重,可向桩孔内回填砂或黏土,再重新钻孔。

(5)钻孔完成后,应用测孔器检查桩孔直径,吊重锤检查孔深和孔底情况。

5.清孔

清孔的目的是清除孔内泥浆、钻渣和沉淀层,尽量减少孔底沉淀层厚度,防止桩底留有过厚沉淀土而降低桩的承载力。此外,清孔还可以为下一工序灌注水下混凝土创造良好条件,使测深正确、灌注顺利、保证混凝土质量。

冲击锥钻孔,终孔后常用掏渣筒清孔。在钻孔中其破碎的钻渣,一部分和泥浆一起被挤进孔壁,大部分要靠掏渣筒清除。在开孔初始阶段为了使钻渣泥浆尽量挤入孔壁,因此一开始不必掏渣,待冲进4~5m后,才应勤掏渣。若孔底沉渣太厚,泥浆逐渐变稠,会减弱冲击锥对孔底的冲击作用,影响进尺速度。因此,勤掏渣是提高进尺速度的重要措施之一。一般进尺0.5~1.0m就要掏一次渣,每次掏4~6筒,但遇钻孔进尺变化时,例如:岩卵石层钻孔进度每小时少于5.0cm时,亚黏土,黏土钻孔进度每小时小于15cm时,就应掏渣一次。

掏渣注意事项:

(1)每次掏渣完毕即应向孔内加黏土和清水,保证水头高度,但一次不宜倒进黏土过多,以免发生粘锥。

(2)掏渣筒放到孔底后,要在孔底上下提放几次,使多进些钻渣,然后提出倒掉。

(3)每次应轻倒轻放,防止发生事故。

6.钢筋骨架的制作与安装

(1)钢筋骨架的制作。钢筋骨架可以集中加工制作。大型钢筋骨架宜就地制作,以免装卸、运输中变形。主筋应尽可能用整根的,必须连接时宜用搭接焊接,并注意接头方向,以免钩挂导管。其接头方法见图3-3-54(a)。

钢箍圆度要求准确,接头宜用电焊;钢筋与主筋的连接应用点焊,每隔一定的距离(2m左右)设置一根φ10的圆箍,以增强钢筋骨架的刚性。为确保主筋的位置正确,组装钢筋骨架可用木样板。木样板有两块半圆形木板拼成,上面开有与主筋数量相等的凹槽,见图3-3-54(b)。

图3-3-54 主筋的连接及组装示意图

(a)搭接焊接;(b)木样板

(2)主筋接头处理。按设计要求,采用平面搭接焊。在搭接时,采用双面焊,其焊长不小于5d(d为钢筋直径),同时在同一截面内接头不超过50%。吊装时,利用钻机和2-2滑车组起吊钢筋笼,如果钢筋笼刚度不够,可临时用8号线绑扎补强钢筋,待起吊吊件垂直后,就可去掉补强钢筋。在坑口处两钢筋笼对接时,应采用单面立焊,其焊长≥10d,同时在同一截面内接头不超过50%。

在坑口焊接钢筋笼时,钢筋笼应用钢管或方木架住,以便焊接。在吊装过程中,钢筋笼应保持垂直,徐徐下落,不能碰撞孔壁。灌注混凝土前,钢筋笼应用吊环临时固定,固定时应找正位置。(www.daowen.com)

7.水下灌注混凝土

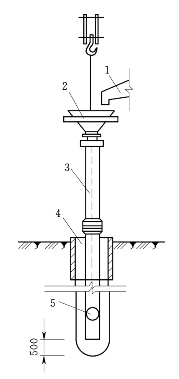

钻孔灌注桩一般采用水下灌注混凝土的方法施工,见图3-3-55。

(1)主要工具。

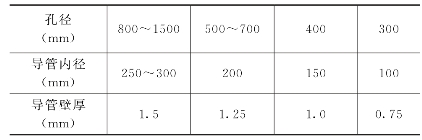

1)导管。导管是水下灌注混凝土的主要工具,其结构和加工质量对整个施工影响很大。导管通常用薄钢板卷制焊成,导管内径与桩孔直径有关,可参照表3-3-26数值选用。导管总长应超过最大孔深3~5m,末节长度为3~4m,其余节长度为1.5m。各节间应加密封胶垫,然后用法兰盘连接。

表3-3-26 导管内径选择表

2)隔水球(或隔水塞子)。隔水球装在导管内,在灌注第一次混凝土时,随混凝土一起下落,防止导管内的混凝土受地下水涌进而被冲散。隔水球可用混凝土预制成圆形球,并带有钢筋吊环。直径d略小于导管直径。隔水球示意图,见图3-3-56。

图3-3-55 水下灌注混凝土示意图

1—进料口;2—漏斗;3—导管;4—护筒;5—隔水球

图3-3-56 隔水球示意图

1—8号铁丝;2—导向架;3—圆铁垫;4—穿心螺栓;5—隔水胶垫;6—混凝土球或木球

3)漏斗。漏斗用来往导管输送混凝土。漏斗的外形为方截锥形,上口尺寸为800mm×800mm,下口尺寸略小于导管内径,用4mm钢板制成。

(2)对混凝土的要求。混凝土的强度一般不低于C20级,坍落度以15~20cm为宜。为了改善混凝土的和易性,可在其中掺入减水剂和粉煤灰等掺和物。水泥标号宜用#425,水泥用量不小于350kg/m3,骨料宜用砾石,粒径不宜大于30mm。

(3)施工方法和步骤。

1)准备工作。水下灌注混凝土必须连续进行,因此,做好各项灌注前的准备工作,尤为重要。一般在桩成孔后,在清孔的同时,就应着手进行灌注前的工器具及需用物资材料的准备工作。

2)放入导管。导管利用钻架吊装,在桩孔内吊导管时,要防止触碰钢筋骨架。导管的组装应垂直平整,接头应严密,做到不漏水、漏浆,同时能使隔水球顺利下落。导管的安装深度,一般应距孔底大约500mm,以保证隔水球能冲出管口,避免发生混凝土堵口。

3)安装隔水球。导管安装好后,将隔水球放入到导管内。隔水球的位置一般距孔内水面200mm。隔水球上拴的8号铁丝应引到导管外边,然后装好漏斗和起吊索具。

4)灌注混凝土。灌注混凝土是一项紧张而细致的工作,要有健全的组织和明确的分工,做到各负其责,遇到操作事故,要冷静分析处理。

①第一次灌注混凝土量的计算。第一次灌注混凝土量计算式为

V≥0.785D2(a1+a2)

式中 V——第一次灌注混凝土量,m3;

D——桩孔直径,m;

a1——导管下端距孔底距离,m;

a2——导管埋入混凝土内的深度,m,一般取0.5~1m。

②灌注混凝土过程中导管提升高度计算。混凝土灌注高度计算式为

h6=h3-h4

导管埋入混凝土深度计算式为

h2=h1-h5

式中 h1——导管长度,m;

h2——导管埋入混凝土中的深度,m;

h3——桩孔深度,m;

h4——已灌注的混凝土表面至桩孔口距离,m;

h5——已灌注的混凝土表面至导管上口的距离,m;

h6——混凝土灌注高度,m。

③灌注混凝土。先用水泥砂浆(水泥15kg、砂30kg)注入导管内隔水球上方,接着向导管和漏斗内灌注混凝土,当混凝土量达到V的数值后,剪断拴住隔水球的8号铁丝,隔水球与混凝土一起冲向孔底,将导管内的水同时挤出导管,然后,继续向导管内灌注混凝土。

④提升导管。随着混凝土的灌注,导管埋入混凝土的深度逐渐加大,这时应逐渐提升和卸去导管。

⑤基础的灌注、捣实、养护。桩柱下部的混凝土是依靠混凝土很大的冲力及挤压作用而捣实的。当混凝土灌注到基础的顶部时,需要配合捣固钎或震动棒进行捣实。有时,还需要在地脚螺栓下留施工缝,待安装、找正好地脚螺栓后,进行第二次灌注。灌注后的混凝土与普通浇制基础一样,需要进行覆盖与洒水养护。

8.导管埋深的控制

(1)混凝土灌注高度的控制。混凝土灌注高度是计算导管埋深的主要依据,同时也可用来计算桩孔断面的直径。一般情况下,可每灌注3m3混凝土测量一次。测定方法是用一根50m的测绳,下系重量为3~4kg的垂球,将垂球靠近导管送下;为确保测量的正确性,应将垂球上、下反复提升2~3次,以判断垂球是否正好落在被测量混凝土的表面;当混凝土灌注到最后5~10m时,由于泥浆很稠,需换用较重的垂球,并用一根长5~10m细杆配合测量。

(2)导管埋深的控制。当隔水球跌落时,导管埋深应不小于0.5m,此后进入正常浇制阶段,导管埋深控制在1~3m,最多不超过5m。太小时,可能使导管提漏(即导管提过头,使导管底部提离混凝土面);太大时,阻力加大,增加水下灌注混凝土的困难。

(3)常见问题的处理。

1)孔壁坍塌。钻孔过程中,有时在排出的泥浆中,不断出现气泡,有时护筒内的水位突然降低,这都是漏孔的迹象。发现漏孔时,首先应保持孔内水位。如系小塌,可加浓泥或投入黏土膏,继续钻孔;如系大坍,应立即根据地质资料分析坍孔部位,用黏土回填到已坍孔壁的高度以上,停一段时间,待土与水位稳定以后,再进行重钻。

2)钻孔偏斜。如发现钻孔有偏斜,应减慢钻进速度,并提起钻头,上下反复扫钻几次,以便有足够的力量削去硬层,然后进入正常的钻孔状态。如在孔口不深处发现有孤石,可用炸药炸除。

3)钢筋笼上浮。当混凝土灌至钢筋笼处,若此时导管底端距钢筋笼仅有1m左右距离时,由于混凝土自导管冲出后冲击力较大,推动钢筋笼上浮。另外,如灌注时间过长,表层混凝土已形成硬壳,当混凝土向上运动时,也会带动钢筋笼上浮。处理办法是:向钢筋笼加压,当混凝土表面接近钢筋笼,临时减慢灌注速度,当导管底部接近钢筋笼时,先保持3m距离,当混凝土超过钢筋笼底部3m以上时,应及时将导管提升到钢筋笼底部以上部位。

4)混凝土超灌。由于扩孔,混凝土少量的超量(10%~20%)是正常的。减少超量的措施主要是要掌握好各层土的钻进速度;在正常钻孔作业中,中途不要随便停钻,以避免过大扩孔。

9.承台制作

在各个灌注桩均浇制完工后,制作承台,先去掉与泥浆水相混的混凝土。按承台制作工艺施工。

灌注桩主要工具机械如表3-3-27所示。

表3-3-27 灌注桩主要施工机械

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。