在正常使用中,当挤出机产量开始明显下降时,表示螺杆和机筒的磨损已经比较严重,操作工和管理人员要密切注意挤出机的运转状态。一般挤出机产量下降的速度会很快,在很短的时间内,就会明显地减少产量。此时,应该考虑停机并拆卸螺杆,经过检查和测量,确定螺杆与机筒的磨损是否已经比较严重,间隙是否已经过大。如果间隙已经超过设计值的2~3倍,就应该考虑更换或者修复螺杆。

优先考虑更换或者修复螺杆而不是更换机筒,是由于螺杆外圆要比机筒内孔加工容易。具体的做法是先根据机筒磨损的情况,决定是否还值得对机筒内孔进行珩磨等光整加工,一般在机筒磨损不超过0.5mm时,可以考虑进行光整加工;加工完毕后,准确测量机筒内孔的实际尺寸作为加工螺杆的依据。

如果机筒磨损严重,要考虑更换机筒。由于通常机筒严重磨损发生在加料段以及均化段,而在加料段,机筒一般有衬套(料斗座衬套),故只需要更换该衬套就可以了;对均化段的修复,最经济的方式也是做一个衬套换上去。要求这两个衬套的内孔尺寸,要和整个机筒光整加工后的尺寸一致。如果严重磨损发生在压缩段,那就只有考虑更换机筒了。

对机筒的修复完成后,得出修复后机筒内孔的实际尺寸,再根据标准JB/T8061—1996《单螺杆塑料挤出机》中规定的间隙,确定新螺杆的外径尺寸和公差,作出零件图加工螺杆。这种做法被称为“扩大法”,即更换后的螺杆直径要比原来的标准尺寸大,并且可以不是整数。但是由于不会对挤出机本身或者挤出过程产生不良影响,因此尽管会造成挤出机之间螺杆不能互换,这种“扩大法”还是被广泛采用。

如果螺杆还有修复的价值,可以首先考虑采用镀硬铬的方式修复。螺杆镀铬在历史上曾经是提高螺杆和机筒耐磨性能的重要手段。镀铬层有很高的硬度(65~70HRC),具有很好的耐磨性能和耐蚀性能。但是,由于镀铬层容易脱落,并且是越厚越容易脱落,因此一般镀铬层的厚度只有0.05~0.25mm。所以,用镀铬的方法来修复螺杆,只能在磨损不太严重的情况下采用。

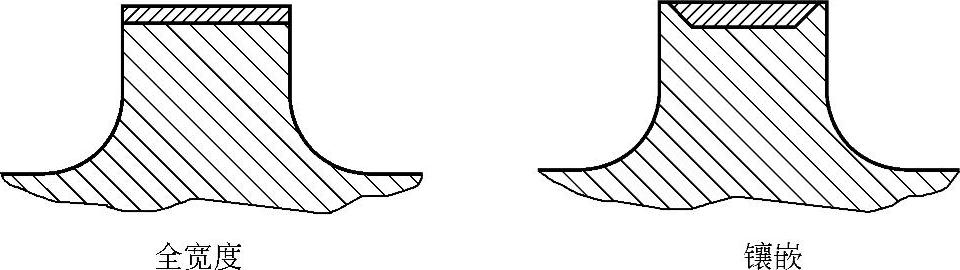

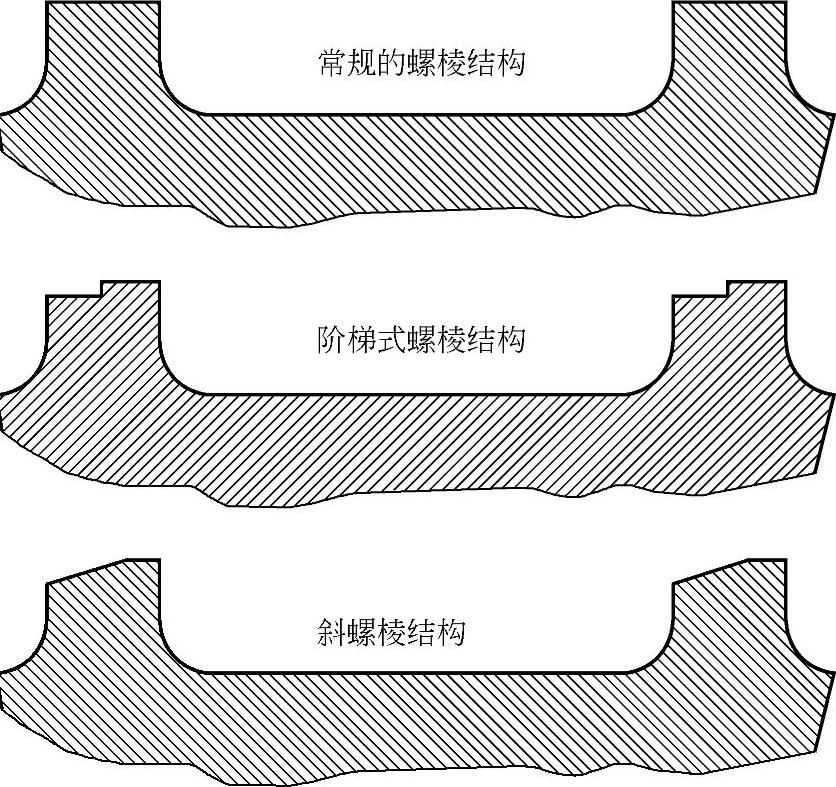

近年来由于“双金属”技术的发展,价格逐渐趋向合理,并且“双金属”与氮化钢比较,在耐磨性能和耐腐蚀性能上有明显优势,一般的说法是:“X-ALLOY”合金层的耐磨性能要比氮化钢提高16倍;“双金属”修复层的厚度可以达到1~2mm,完全能够满足严重磨损时修复的需要。因此采用“双金属”修复的方式越来越多,图6-2所示为全宽度和镶嵌方式。但是应该注意:使用双金属修复螺杆以后,如果机筒仍然是氮化钢的,会造成机筒更快的磨损。为了在用“双金属”修复螺杆后的使用中减少磨损,可以在修复中对螺棱作一些技术处理,如阶梯式螺棱或斜螺棱结构(图6-3)。

图6-2 “双金属”修复的方式

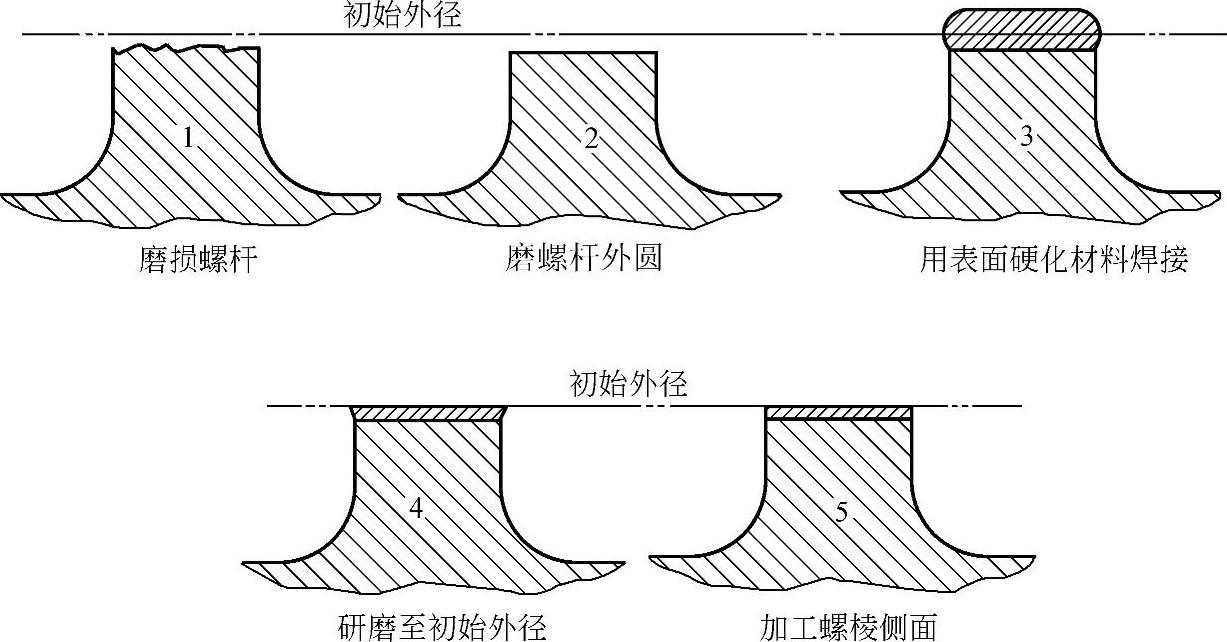

图6-4是用“双金属”修复螺杆的过程示意图。

用“双金属”修复螺杆的修理过程如下:

1)拆下螺杆头,安装上工艺堵头,找好螺杆的同心度,打好顶尖孔,校正螺杆直线度。

2)抛光螺杆,仔细去除磨损或者腐蚀的痕迹。

3)装上磨头,磨削螺棱外圆,达到下道工序需要的尺寸。

4)在螺棱外圆堆焊所选择的“双金属”,厚度要达到2~3mm。

5)粗磨螺棱外圆,并检查螺杆直线度。

6)磨削螺棱侧面。

7)抛光螺杆。

8)如果需要,对螺纹底面镀硬铬。

9)抛光螺杆,并磨削螺棱外圆至最终要求的尺寸。

10)检查,准备安装螺杆。

图6-3 修复中对螺棱的技术处理

图6-4 用“双金属”修复螺杆的过程示意图

修复螺杆更多是采用更换新螺杆的方式,新螺杆最常用的材料仍然是氮化钢,在本书第1章“1.2.1螺杆和机筒”中已经有介绍。表6-9中列出各国常用的氮化钢牌号。

表6-9 各国常用的氮化钢牌号(www.daowen.com)

更换新螺杆可以根据螺杆以往的使用情况和螺杆设计上最新的成就,在新螺杆结构上作出改进。当然,也可以采用“双金属”螺杆,但是可能费用会要高一些。

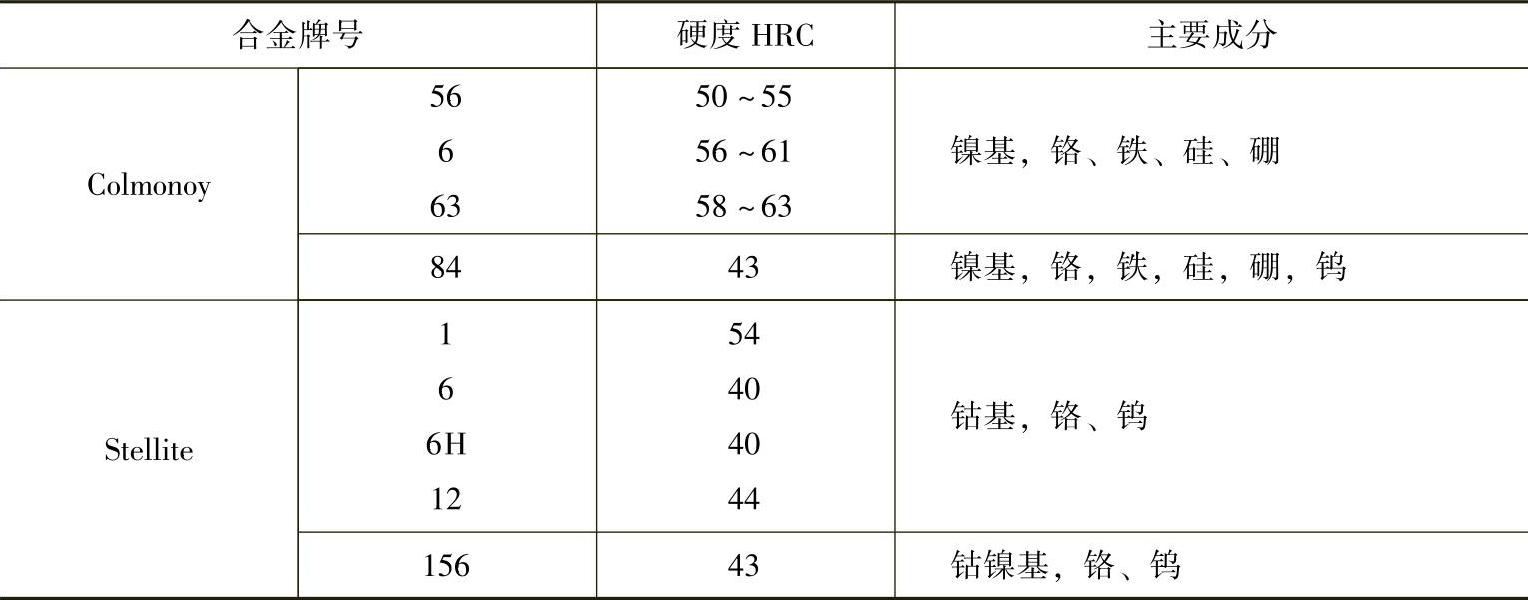

用于螺杆的双金属有许多不同的品种,一般常用的是镍基的铬铁硅硼合金(称为Colmonoy合金),或者用钴基的铬钨合金(称为Stellite合金)。表6-10是这两种合金不同牌号的硬度值。

表6-10 不同牌号Colmonoy合金和Stellite合金的硬度值

用于机筒的双金属同样有许多不同的品种,一般常用的是X-ALLOY合金系列,是铁铬硼合金,还有Brux合金,是镍钴合金。表6-11是这两种合金不同牌号的硬度值。

表6-11 不同牌号X-ALLOY合金和Brux合金的硬度值

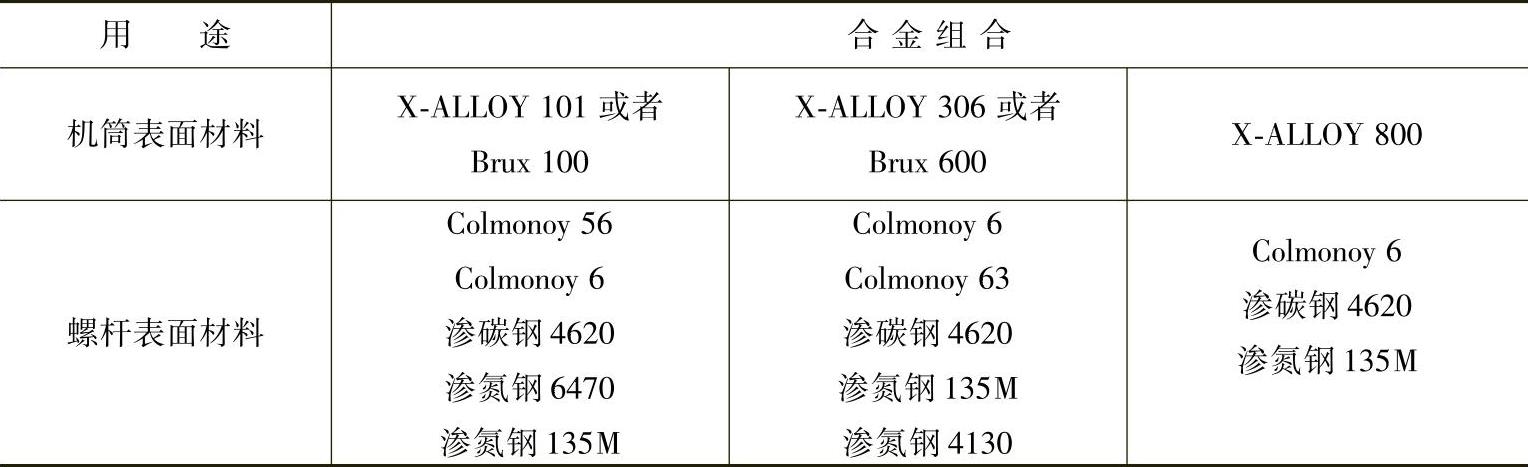

螺杆、机筒材料的选择不是越硬越好,应该有合理的组合。表6-12列出了几种螺杆、机筒采用不同材料的组合,其综合性能从左向右依次下降。

表6-12 螺杆、机筒不同表面材料组合的举例

注:渗碳钢4620、渗氮钢6470、渗氮钢135M都是美国牌号。

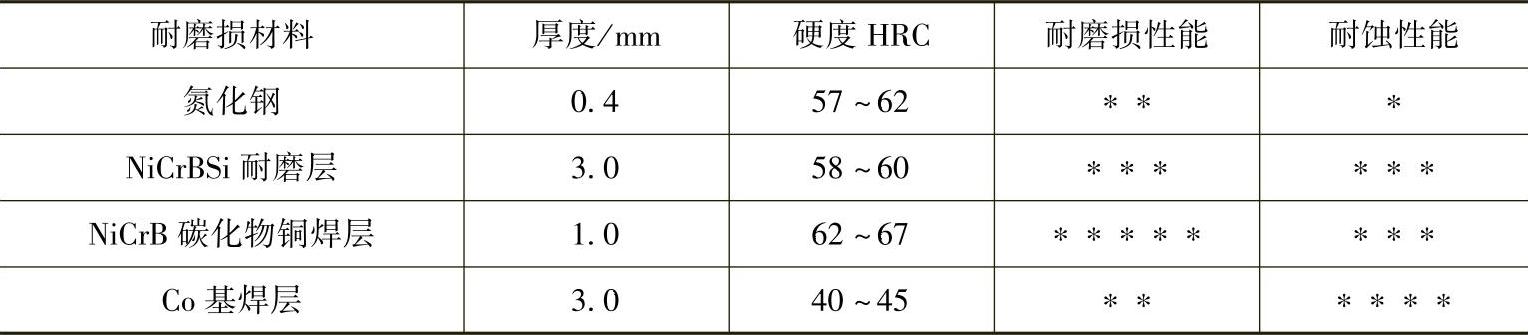

表6-13是世界著名的双螺杆制造商——德国科倍隆公司(CWP,Coperion Wemer&Pfleiderer)对氮化钢和不同品种双金属的耐磨性和耐蚀性能的评价表。

表6-13 科倍隆公司(CWP)对氮化钢和双金属的耐磨性和耐蚀性能评价表

注:“*”号越多表示性能越好。

氮化钢材质的螺杆、机筒,正常使用的寿命应该在5~6年,基本和挤出机整体的寿命相当。提前磨损的主要原因是在所使用的原料中,加入了较大比例的无机填料。无机填料会加速螺杆、机筒的磨损。在无机填料高填充状态下,螺杆、机筒的寿命有时只有10~12个月。当然金属异物意外进入机筒,也会造成非正常的磨损。而大量使用不洁净的回收料或者用于回收造粒机组的挤出机,其螺杆、机筒的磨损速度都是很快的。

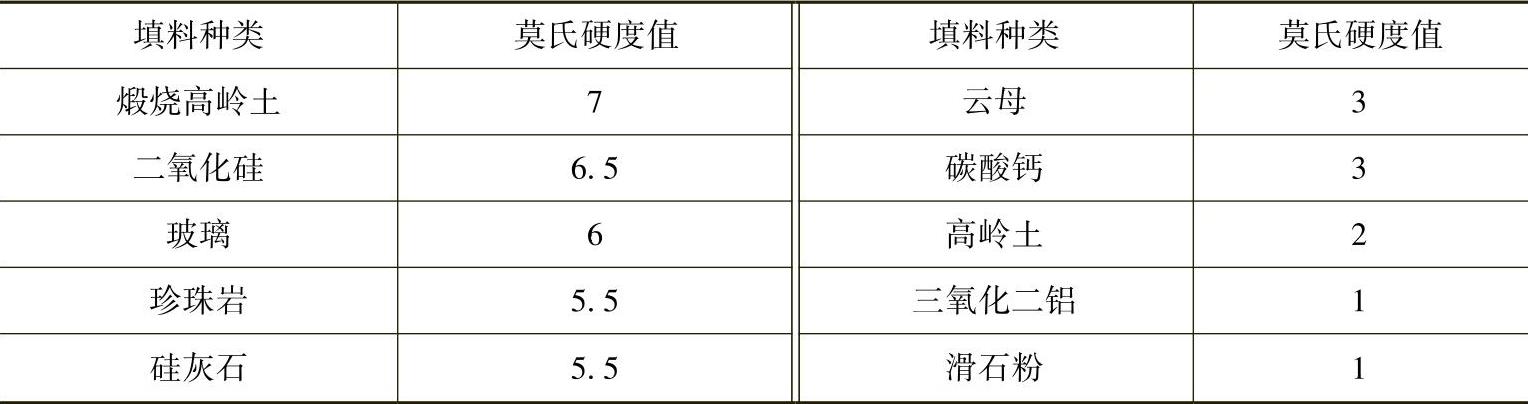

无机填料对螺杆、机筒的磨损程度,可以用莫氏硬度来表示(金刚石的莫氏硬度是10)。表6-14是不同无机填料的莫氏硬度值。

表6-14 不同无机填料的莫氏硬度值

大量使用高莫氏硬度值的无机填料时,应该同时选择采用双金属的螺杆和机筒。

研究表明,聚合物—金属之间发生的磨损,是磨料磨损和腐蚀性磨损的共同作用。填料的硬度仅仅是影响磨损快慢的一个方面,填料的颗粒度大小是影响磨损快慢的另外一个因素。一般,粒度越小令螺杆、机筒磨损的速度越慢,比如,短玻璃纤维要比长玻璃纤维磨损慢。颗粒的形状也是一个影响因素。有锐角的颗粒、长径比大的填料,螺杆、机筒的磨损速度要快一些,圆粒令螺杆、机筒磨损的速度最慢。但是从复合材料的物理、力学和电性能的要求来看,却希望填料颗粒不要是圆形的。实际的例子就是,玻璃微珠使螺杆、机筒的磨损速度远比玻璃纤维慢,而玻璃纤维增强的聚合物的物理性能却要比玻璃微珠增强的好。因此为了获得高性能的复合增强聚合物,就需要在设备的设计和选材上予以考虑。另外,由于玻璃纤维对螺杆、机筒的腐蚀性很强,因此在生产玻璃纤维增强的聚合物时,应该对玻璃纤维进行偶联剂预处理。

无机填料的表面处理可以降低磨损和磨蚀,故可以预先对填料进行包覆处理。在机筒的下游位置开孔加入填料,也可以降低磨损,比如,双阶挤出机组就是这样的。

一些含氯或者含氟的聚合物,因为在高温下有可能生成氢氟酸或者盐酸,因此有很强的腐蚀性。加工这类聚合物时,最好用耐蚀金属制造的螺杆和机筒。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。