计划修理制度源自于前苏联的“设备的统一计划预修和使用制度”,计划修理制度经历了:检查后修理制、标准修理制、定期修理制三个不同的发展阶段,并且对我国的设备管理和维修制度产生过很大的影响。本节所介绍的就是计划修理制度中的定期修理制。

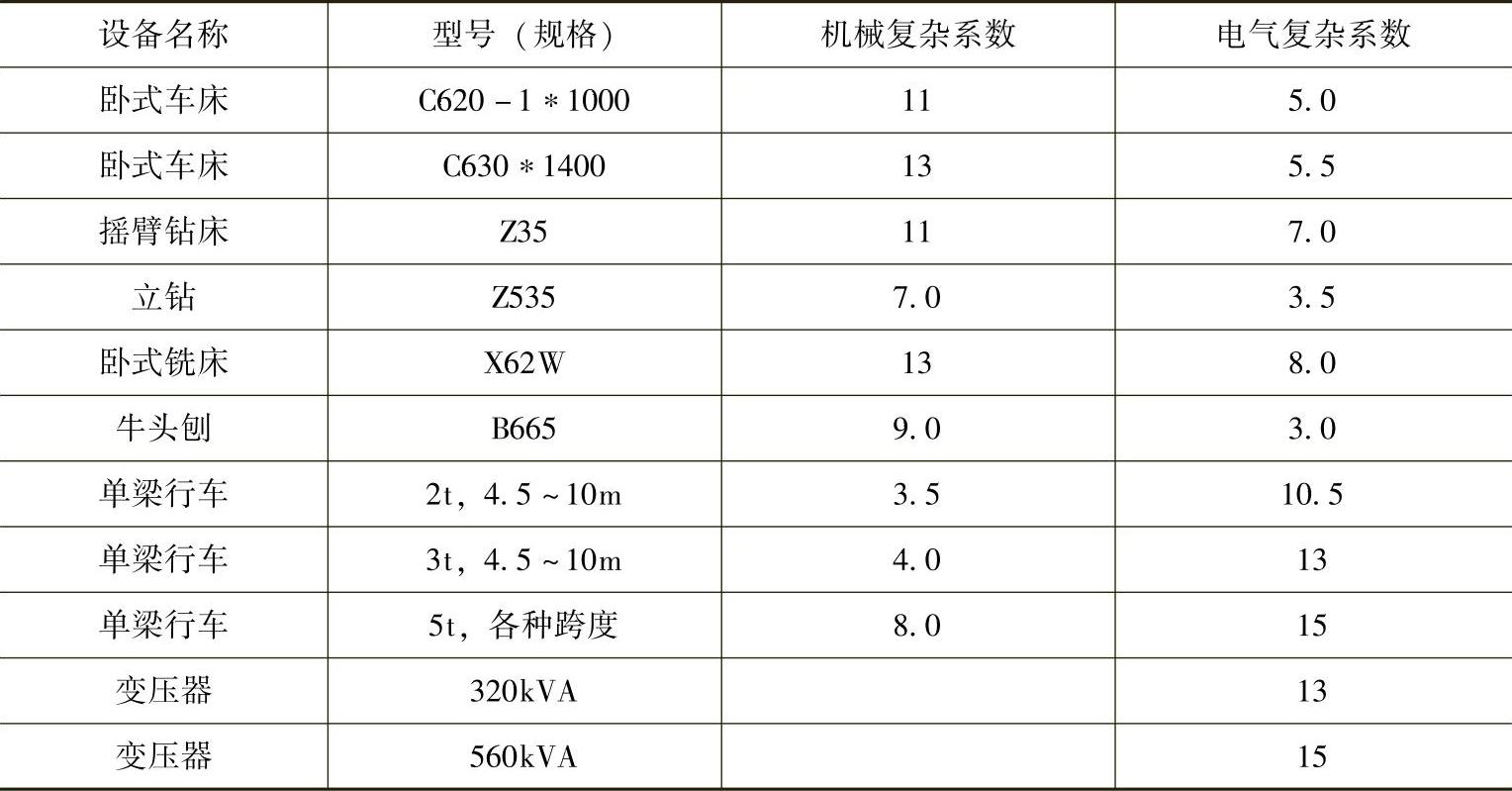

计划修理制度的核心内容是:修理周期结构和修理复杂系数。前者表示了两次定期检修之间的间隔时间,以及在该周期中按照预先制订的计划需要进行的保养、维护、修理的次序和次数,比如,日常维护保养、定期维护保养、定期检修等项目的安排。修理复杂系数是表示设备复杂程度的基本单位,以此来制定修理的工时定额和材料定额。对于通用机械,比如机床、汽车、压缩机、起重机等,可以在有关资料中查到它们的复杂系数;对于塑料机械,没有统一的规定,因此塑料机械的修理复杂系数只能由各个企业根据自己的具体情况来掌握。表6-8列出一些常见的通用机械的复杂系数,供比对参照用。

表6-8 常见通用机械的复杂系数表

计划修理制度的依据是机械零部件的磨损规律,也是大量长期实践经验的总结。与事后修理相比,计划修理制度可以把事故隐患消灭在萌芽状态,并且能够避免发生重大的事故,减少了由于突发事故而发生的临时停机损失。因此直至今天,仍然是一般企业最行之有效的设备维修管理制度。(www.daowen.com)

但是,计划修理制度也可能发生过度维修或者修理不足等问题。过度维修是指设备的劣化还不到需要定期维护保养或者定期检修的状况,而设备的定期维护保养或者定期检修周期已到。此时,执行修理计划势必增加企业的生产成本,影响企业的经济效益。修理不足是指设备的定期维护保养或者定期检修周期未到,已经出现故障停机或者设备事故,不得不临时安排意外事故修理,从而造成企业重大经济损失。

另外一个方面,计划修理制度强调操作工和维修工要有明确分工,在修理中强调专业修理人员的主导作用,忽视了操作工的作用,造成使用和维修部门的不协调和矛盾,不利于企业对设备的管理。

与计划修理制度相对应的,是建立在设备诊断技术基础上的预防维修制度。顾名思义,预防维修制度就是以诊断仪器来判断机械的磨损程度,来安排修理计划,当然这是比较合理经济的。诊断仪器有振动检测仪、噪声检测仪、红外测温仪等。但是,由于这类仪器一般价格很高,运行维持费用也很高,熟练掌握更需要较高的技能,因此只在一些非常重要机械上(比如大型发电机组)值得一用,极少有人会用在塑料加工机械上。

因此为了提高机械设备运行的可靠性并减少设备修理的费用,近代西方先进国家纷纷提出新的设备管理和设备维修观念,以弥补计划修理制度的不足。对于新兴的塑料机械,则更应该引入新的管理观念。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。