1.结构简介

行星自动切割主要由夹紧、切割、旋转、复位、吸尘、翻料几部分组成。夹紧部分包括前上、前下、后上、后下四个气缸。切割部分包括切割电动机、油泵电动机、油路换向电磁阀、切割锯片位置行程开关、换向器。旋转部分包括旋转电动机、电磁制动器、旋转定位开关、变频调速器。复位部分包括复位气缸、机械减振器、气动减速装置。

2.简单工作原理

行星切割机的控制分为手动控制和自动控制两部分。

手动控制时,旋转、吸尘、翻料可单独进行操作。但夹紧、切割部分的控制是有条件的,只有夹紧后才能进行切割,只有当切割完成后才能松开夹紧(当起动切割后,在规定的时间内如果不旋转,则会自动停止切割,松开夹紧)。复位按钮的作用是在动作过程中取消相应的动作,以及在出现故障时进行系统复位。

自动控制时,当控制系统接到切割信号后,夹紧气缸动作→切割电动机、油泵电动机、油阀动作→测量锯片行程→行程到→旋转电动机动作→测旋转位置→位置到→油阀换向、切割锯片退回→延时松开夹紧→复位→等待翻料→接到翻料信号→翻料→准备下一次切割。

切割机的旋转速度可调,可根据所切割的管材直径大小,调整切割机的旋转速度。管径越大,对应的切割机旋转速度越小;反之,管径越小,则对应的切割机旋转速度越快。

切割机的进给量为40mm,切割深度一般为10mm左右。因此,切割不同管径的管材时,应相应地调节切割机进刀液压缸后部的丝杆。否则,会引起切割锯片及切割锯片压紧行程开关损坏,且切割出的管材切口不好,也会将管材划伤。

3.机器参数

最大输入功率:5.25kW。

气源压力:0.45~0.6MPa。

4.操作说明

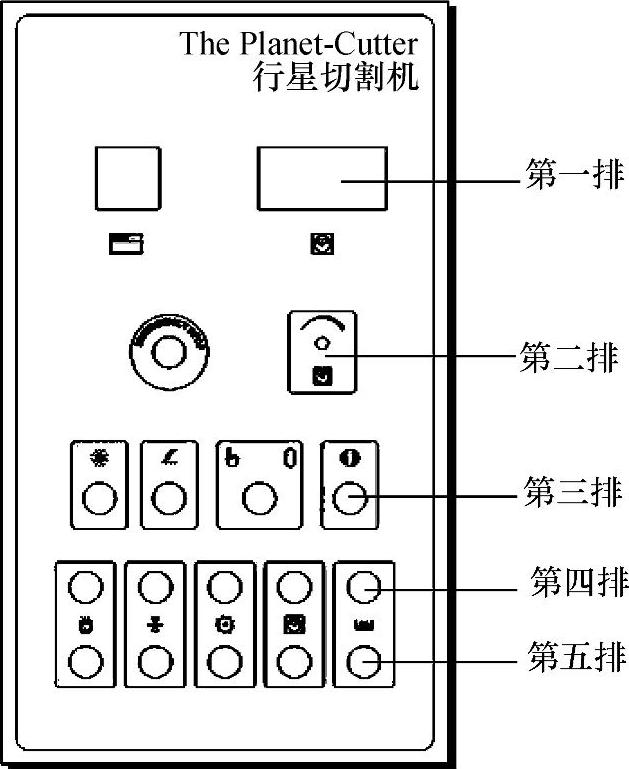

操作面板如图5-17所示。

第一排从左到右分别为:长度计量器;旋转电动机速度显示。

第二排从左到右分别为:紧急停止按钮;旋转电动机速度调节。

第三排从左到右分别为:电源指示;系统测试键(系统测试键是乒乓键,按一次为起动,再按一次为停止);自动/手动转换开关;复位按钮。当系统的测试程序或动作没有完成时,不能进行自动运行。否则,系统将可能会发生错误。

图5-17 切割装置操作面板

第四排从左到右分别为:吸尘指示;夹紧指示;切割指示;旋转指示;堆料指示。

第五排从左到右分别为:吸尘起动/停止;夹紧起动/停止;切割起动/停止;旋转起动/停止;堆料起动/停止。按一次为起动,再按一次为停止。(www.daowen.com)

切割机有自动控制、手动控制和测试三种运行方式。

(1)自动控制 当管材达到切割设定长度,夹紧装置夹紧管材并跟随着管材移动;2s后切割电动机、油泵电动机起动并进刀;又过2s,旋转部分开始旋转,旋转一圈后退刀;再过2s,切割电动机和油泵电动机停止,夹紧装置松开回到原先位置;推动气缸动作,移动小车回到原来位置。当管材达到堆料设定长度时,堆料气阀动作进行堆料,延迟一段时间后复位,等待下一次动作。

(2)手动控制 自动/手动选择开关打到手动位置。在管材所需切断的位置,依次按下夹紧按钮、切割按钮和旋转按钮。当需要堆料时按下堆料按钮。

(3)测试 当系统进入测试状态时,可以对夹紧装置、切割装置、旋转装置和堆料装置进行测试。只有自动/手动选择开关打到手动位置和切割装置在起始位置,系统没有故障报警时,按一次测试键系统才能进入测试状态。测试操作完成并切割装置在起始位置,按一次测试键系统退出测试状态。

1)夹紧装置测试包括:夹紧位置、夹紧气缸的夹紧速度及伸缩长度、夹紧气缸中心位置的安装和夹紧退回位置。

2)切割装置测试包括:切割刀的旋转方向、进刀深度、调节油压控制进刀和退刀的速度。

3)旋转装置测试包括:旋转速度、旋转方向、旋转起始位置和旋转的中心位置。

4)堆料装置测试包括:堆料气缸的气压和气缸动作延时时间。

在系统测试状态,“CLAMP”、“CUTTING”、“REVOLUTION”、“PILE UP”按钮是乒乓键,按一次为起动,再按一次为停止。

5.开机和停机操作

(1)开机

1)打开气源开关,调节好气压,一般调为0.45~0.6MPa。

2)闭合电源。

3)释放紧急停止按钮。

4)把自动/手动选择开关打到自动位置。

(2)停机

1)把自动/手动选择开关打到手动位置。

2)按下紧急停止按钮。

3)断开电源。

4)关闭气源。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。