高频率挤出不稳定和机头中熔体不稳定流动是联系在一起的。其不同的表现可分为:鲨鱼皮现象、熔体破裂和拉伸共振。

1.鲨鱼皮现象

鲨鱼皮现象是一种表现为挤出制品表面粗糙或者是严重表面粗糙的现象。它不是由口模的表面粗糙度不符合要求或者是物料中含水分、挥发物等造成的,而是由挤出过程中塑料熔体粘弹性效应造成的。在鲨鱼皮现象不严重时,仅表现为制品表面呈橘皮状,失去光泽,有雾状斑块。如果不能及时处理,就可能发展成为鲨鱼皮现象,在制品表面出现细小的皱纹,手摸可以感觉到皱纹的存在。

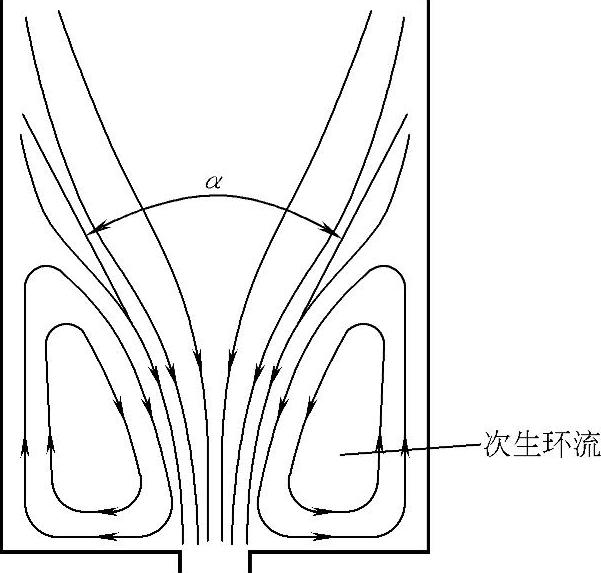

有一种观点认为,这种情况的发生与熔体进入口模时形成的次生环流有关。当熔体从直径较大的机头连接体进入直径较小的口模时,会产生次生环流(图5-2),并且形成一个入口角α。不同的物料有不同的入口角,对于牛顿流体,入口角可视为180°。当剪切速率提高时,入口角将减小,次生环流加强。随着挤出速度的提高,次生环流逐渐被带出口模,冷却后形成不光洁、不规整的挤出表面。

另外一种观点认为,向前运动的熔体表层是在口模内表面滑动的,它要克服与口模内表面产生的摩擦力。由于塑料的粘弹性,熔体向前滑动的表层将被拉伸,每当向前滑动的力达到能够克服熔体与口模内表面的摩擦力时,熔体将向前滑动,并且产生回弹。接下来又是停顿积聚,再向前滑动。如此循环滑动和周期性的回弹,造成挤出制品的表面质量下降。如果挤出速度提高到某一个极限,熔体表层的拉伸力超过熔体临界切应力(τ)时,表层发生破裂,出现鲨鱼皮现象。此时的熔体的剪切速率就称为熔体临界剪切速率(γ)。

图5-2 次生环流

这些熔体流动中的不规则扰动,在低的挤出速度时,可以被熔体自己的弹性性能所克服,此时挤出制品的表面是平整光滑的。

2.熔体破裂

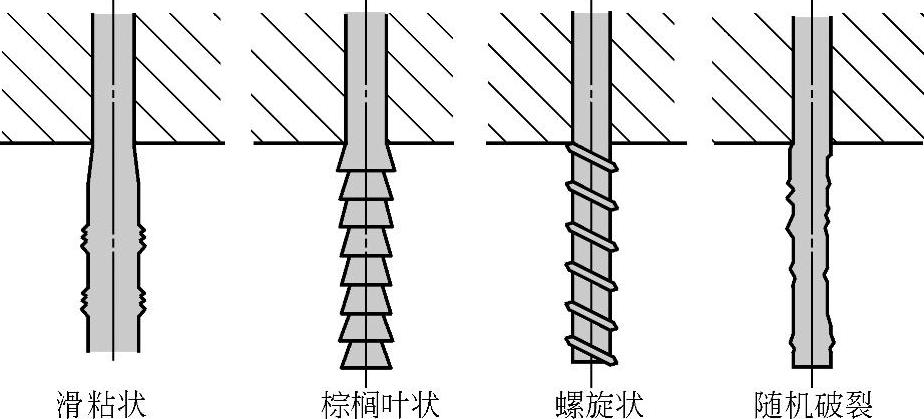

挤出速度继续提高,表层的破裂向深层发展,就出现熔体破裂。图5-3所示为熔体破裂的几种形式。出现熔体破裂,挤出过程将无法继续。对这类情况的分析表明,高聚物存在一个熔体临界剪切速率(γ)。

图5-3 熔体破裂的几种形式

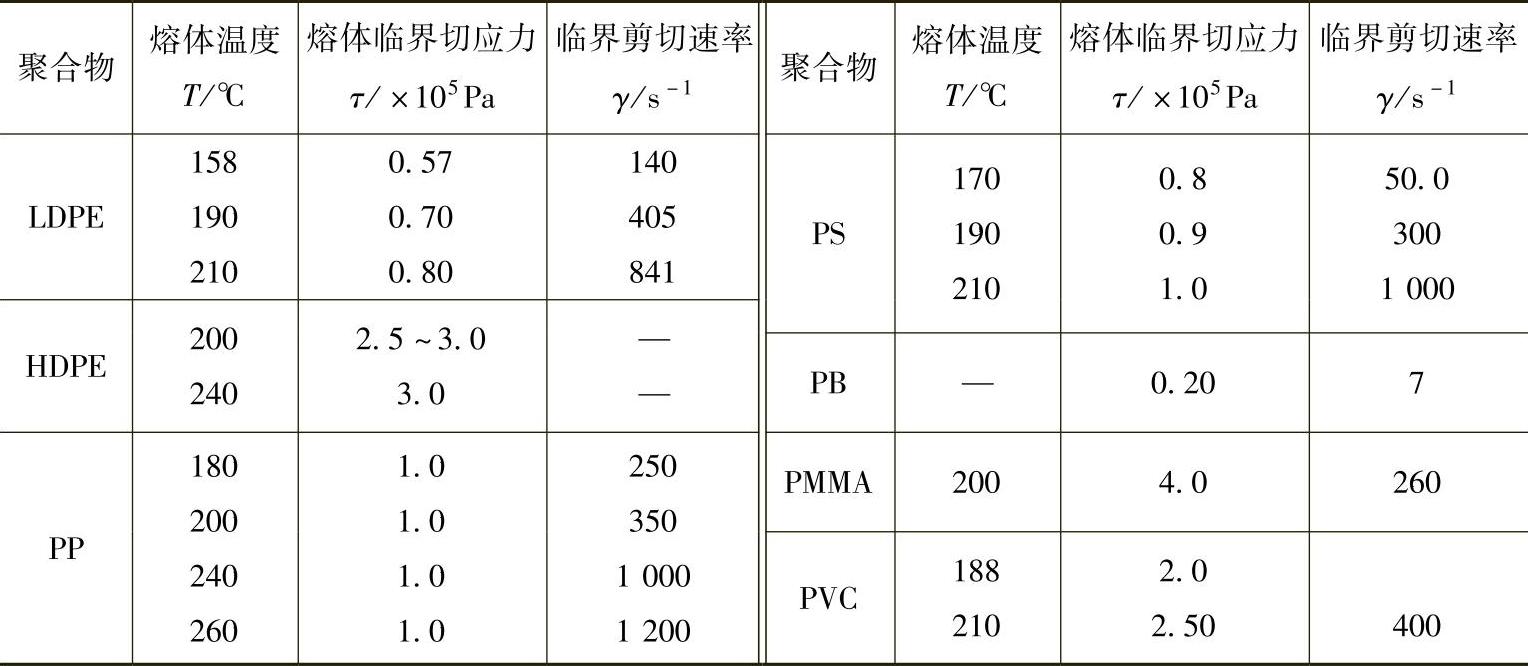

表5-1给出了几种不同塑料的临界剪切速率(γ)和熔体临界切应力(τ)值。该值对于挤出生产线的设计是有用的,设计者可以计算出某一确定材料及确定制品的最高挤出速度,有非常现实的指导意义。

表5-1 几种不同塑料的临界剪切速率(γ)和熔体临界切应力(τ)值

(https://www.daowen.com)

(https://www.daowen.com)

1)常用塑料的熔体临界切应力(τ)值大约在10的5~7次方数量级,并随着温度的提高有所增加。因此在挤出过程发生表面不光整现象时,最常用并且有效的解决方法就是适当提高挤出温度。

2)口模的入口角α对临界剪切速率γ有明显的影响。图5-2所示为入口角α从180°变化到30°,此时临界剪切速率γ可以提高10倍以上。因此流线型的口模流道、比较小的口模的入口角α,是实现高速挤出的必要条件。

3)口模定型长度L的加长有助于熔体克服流动中的不规则扰动,可以提高临界剪切速率γ。因此如果希望得到较高的挤出速度,在口模设计时就应考虑比较大的定型长度L。

4)不同的塑料有不同的临界剪切速率γ,同一种塑料的不同牌号同样有不同的临界剪切速率γ。一般情况下,塑料的相对分子质量较小、相对分子质量分布较宽时,会有较大的临界剪切速率γ值。因此相对分子质量较小的,或者相对分子质量分布较宽的塑料适于高速挤出。

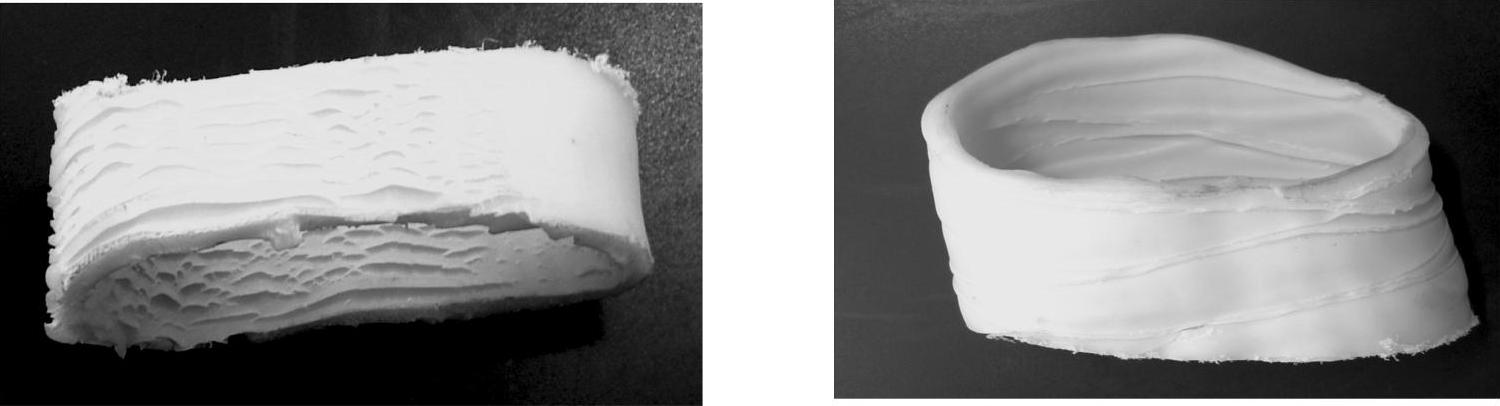

5)HDPE在挤出时表现出“超流动性能”,即在剪切速率超过临界剪切速率γ时,有可能不发生熔体破裂,因此这种材料能够高速挤出。但是UHMWPE(超高分子量聚乙烯)表现出很低的临界剪切速率γ,这使UHMWPE的挤出非常困难,即使挤出速度非常低,也会发生严重的熔体破裂。图5-4所示是UHM-WPE挤出管材时发生熔体破裂的图片。

图5-4 UHMWPE的熔体破裂

6)添加某些助剂有助于消除鲨鱼皮现象。这类助剂有三种:第一种是氟弹性体(PPA)。只需要加入500mg/kg的氟弹性体,就能有效地提高挤出速度,并且可以降低转矩、能耗及口模压力。第二种是氮化硼(BN)。氮化硼(BN)的加入,可以成数量级地提高临界剪切速率γ,从而防止出现鲨鱼皮现象,并推迟出现熔体破裂。第三种是适量的硬脂酸盐。硬脂酸盐作为外润滑剂,可以改善物料与口模壁的滑移。

3.拉伸共振

拉伸共振出现在挤出物自由表面拉伸流动的过程中,比如,吹塑薄膜、熔融纺丝和中空吹塑过程。拉伸共振表现为制品尺寸有规律、周期性的变化。当制品拉伸比大于某一个临界拉伸比时,会出现拉伸共振。

熔体从口模挤出的速度应该是一个恒定值。当熔体挤出还没有被固化时,是有弹性体性质的材料,受到拉伸力会被拉伸,同时还会产生始终会变化的回弹力,即拉伸力越大,回弹力也越大。当采用大拉伸比拉伸时,有可能因拉伸力大而无法回弹,制品就变薄;此时拉伸力发生松弛,制品又马上变厚。如此循环,产生制品尺寸作有规律的周期变化,即拉伸共振。

研究表明,对牛顿流体,临界拉伸比为20.2。但是我们所用的绝大多数塑料是非牛顿流体,因此临界拉伸比值要远小于该值。拉伸时,粘度随应变和时间的增加而增加的材料,在高拉伸比时,不会发生拉伸共振,比如LDPE;而拉伸粘度随应变和时间的增加而减小的材料,在低拉伸比时,会发生拉伸共振,比如HDPE、PP等。

发生拉伸共振时最好的解决办法就是降低拉伸比。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。