HDPE管材的挤出工艺,在聚烯烃挤出管材工艺中有典型的代表意义。

1.原料

在聚烯烃挤出压力管道生产中,是直接使用管道专用料的,不存在配方的问题。管道专用料(混配料)是直接来自石化企业的颗粒料,造粒时已经加入必要的抗氧剂、光稳定剂、润滑剂、颜色(比如:炭黑)等。我国在20世纪80年代以前,聚乙烯管材主要用于农业排灌和农村饮水改造,最高工作压力不超过0.6MPa,并且没有50年使用寿命的要求。由于当时聚乙烯原料牌号缺少,许多时候是由管材生产企业用不同牌号聚乙烯自己混配原料的,在当时特定的条件下,企业自己配料解决了当时生产的需要,是有积极意义的。

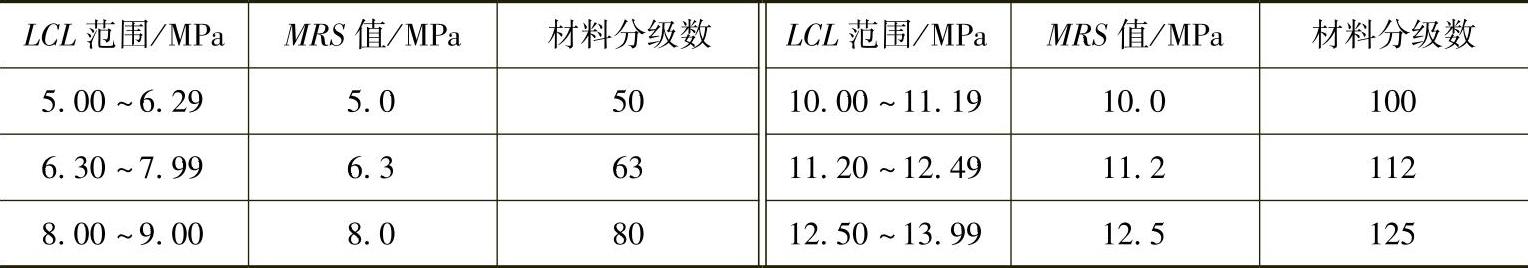

但是,世界上从20世纪80年代开始的新一轮塑料管材大发展中,聚乙烯管道开拓的主打市场是埋地给水管和埋地燃气管。此时的聚乙烯管道不仅有了比较高的压力要求,并且规定了50年的使用寿命要求,是一个严格的压力管道系统。因此国际上为此推出了一系列标准,对聚乙烯管道专用料作出了一系列规定。依照材料的LCL(材料20°C,50年长期静液压强度的97.5%置信下限)和MRS(材料最小要求的静液压强度)值,聚乙烯管道专用料目前分成表4-7列出的几个常用等级。

表4-7 LCL与MRS及材料分级数之间的关系

注:摘自ISO 121162标准。

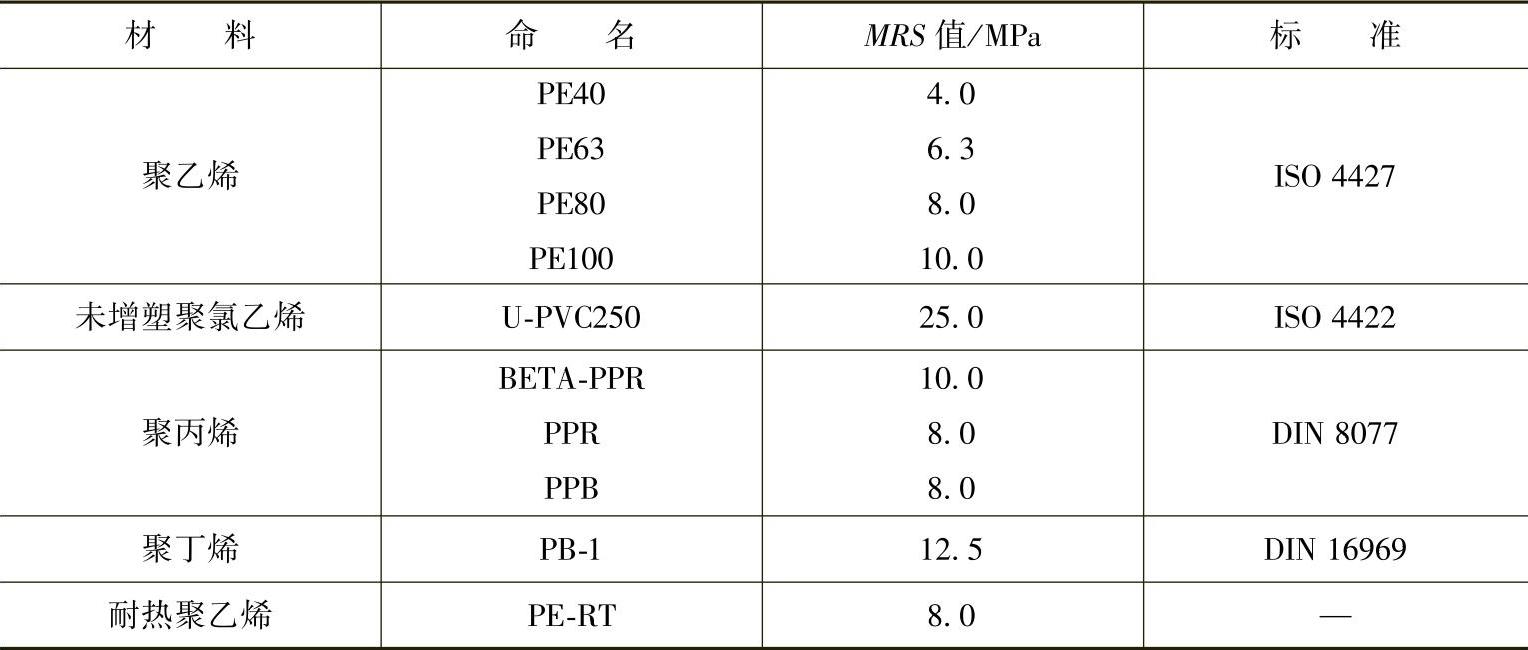

根据不同的材料等级,管道专用料有不同的命名。表4-8是国内常用的聚烯烃管道专用料的命名。

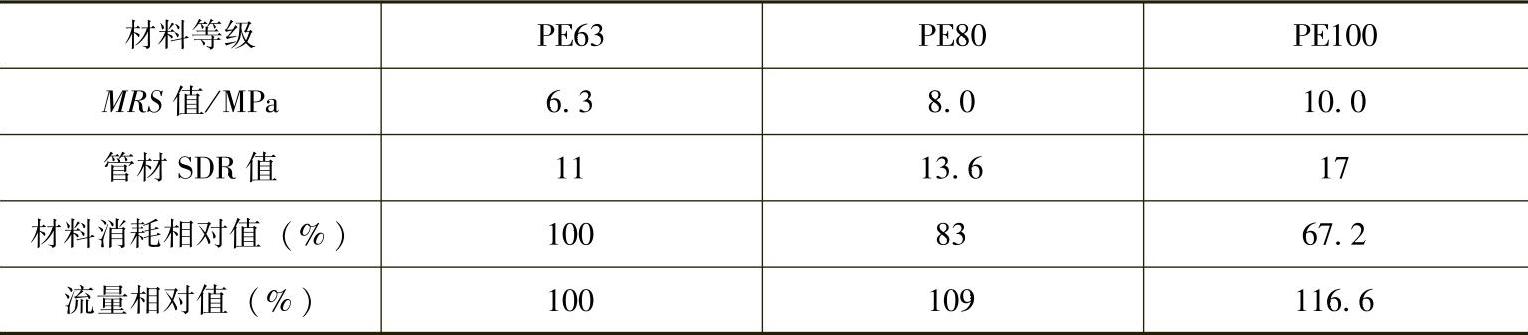

同种材料的MRS值越高,设计应力也允许越高;在管道工作压力一样,管径一致的条件下,管材的壁厚越小,越节省材料;管道的内径越大,流通截面也大,流量越大。表4-9表示在最大工作压力为1MPa时,其间的比较。

表4-8 管材料的ISO等级命名

表4-9 材料的MRS值对管材应用的影响

附录C是目前国内常用的聚乙烯管道料的牌号及供应状况,供大家参考。从中可以看到一个特殊的问题:韩国及我国国内生产的供聚乙烯管道生产的原料,与标准规定是不完全一致的,有相当一部分牌号是以本色料的形式供应的,用户买来需要添加色母料后才能用于生产。这种情况在国内聚乙烯埋地给水管的生产中,由于材料价格的因素,是普遍存在的。因此,这是一个应该予以正面回答的问题。

2.黑色母料的点评

目前国内生产的聚乙烯给水管和燃气管绝大部分是黑色的。资料表明:炭黑是聚乙烯管材生产中使用的价格最低、用量最大的紫外线吸收剂和光屏蔽剂,并且炭黑的含量及其分散度,对聚乙烯管材的耐候性起着非常重要的作用。当炭黑含量(质量分数)≥2%,炭黑分散等级≤3级时,聚乙烯管材可在室外暴露使用20年以上,而无炭黑的聚乙烯管材一年内就会老化发脆。

为达到管材内炭黑含量与炭黑分散度的要求,目前世界上管材的生产方式有两种,一种是欧洲方式,购买混配料(原料商直接供应)进行生产;另一种是美国、日本方式,购买本色料与黑母料预混后生产。第二种方式是否可行?生产的管材能否达到标准的要求?这种生产方式选用的条件是什么?是值得研究的问题。

1)国家HDPE给水管标准GB/T 13663—2000要求:PE63级给水管,可以使用本色树脂加色母料预混的方法生产。而PE80级、PE100级给水管,只能用混配料生产。国家HDPE燃气管标准GB/T 15558.1—2003是参照国际标准ISO4437.1修订的,为强制性执行标准。标准要求燃气管必须使用混配料生产。给水管与燃气管黑色混配料的炭黑含量要求都为2.5%±0.5%(质量分数),炭黑分散等级平均为≤3级。

2)国际标准ISO4427—1996(给水管标准)和燃气管标准ISO 4437—1997中,都规定给水管和燃气管要使用混配料生产。给水管和燃气管混配料的炭黑含量要求为2.5%±0.5%(质量分数),炭黑分散等级平均为≤3级。

3)美国标准ASTM D3350则规定HDPE管材可以用五种原料进行生产,包括本色料、彩色料、黑色料(炭黑的质量分数≥2%)、含紫外线稳定剂的本色料、含紫外线稳定剂的彩色料5种。但是根据美国塑管协会(PPI)资料:如果原料为本色树脂,在挤出管材前将其与色母料按比例混合进行生产,要得到PPI认可,管材生产者必须按要求把数据资料送至PPI的公告网站中。美国标准要求黑色管材的炭黑含量也为2.5%±0.5%(质量分数),炭黑分散等级≤3级。资料报道,美国使用本色树脂加色母料生产的燃气管和给水管相当普遍。著名的“美国国际颜料公司”是世界上最先研究和发展色母料技术的,他们认为色母料的使用,是塑料加工行业中一项新技术。它可以避免造粒工艺着色对塑料的加热过程,因此对提高塑料制品的品质有好处,还节约了大量的能源,同时还能使制品生产的过程(黑色料有吸湿性)得到简化。

基于以上的分析,我们使用PE80本色树脂配以“七色鹿”牌的PE80级管材专用黑色母料生产了黑色管材,并与原料厂家提供的同等级混配料生产的管材进行了对比研究。该试验的数据由诸暨市七色鹿色母料有限公司提供。

(1)生产设备 生产设备为上海金纬公司制造的管材专用生产线,型号为LWS-65-30。

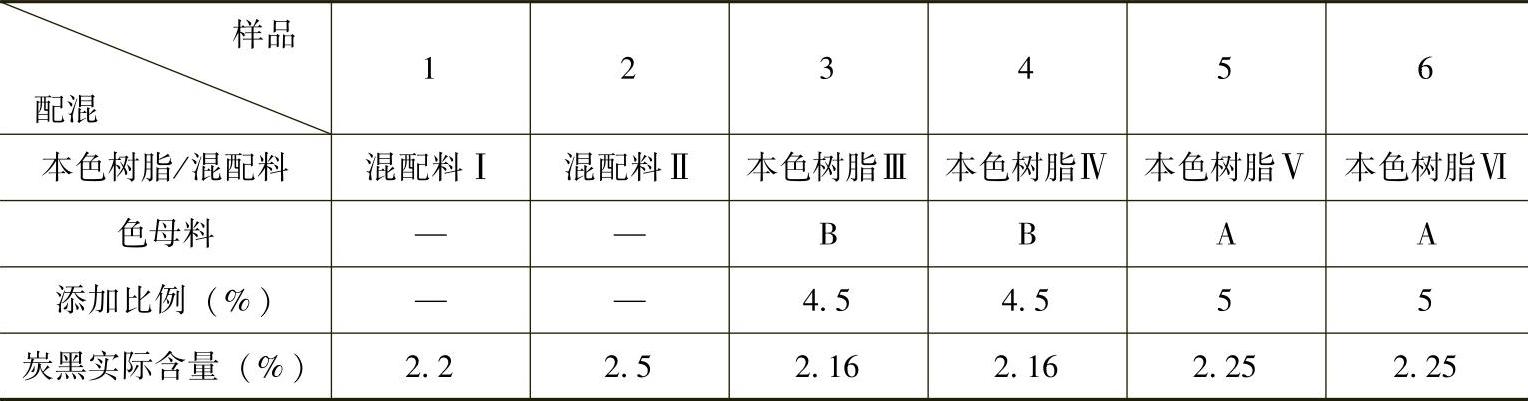

(2)样品制备 样品管规格定为ϕ110mm,壁厚为7.5mm,详见表4-10。

表4-10 样品制备表

注:色母料A中炭黑含量为45%,色母料B中炭黑含量为48%,混配料Ⅰ和混配料Ⅱ是由本色树脂Ⅲ加工而成的,由原料商提供。表中含量值均为质量分数。

(3)检测项目

1)炭黑含量。按GB/T 13251的规定检测炭黑含量。

2)炭黑分散。根据GB/T 18251—2000《聚烯烃管、管件和混配料中颜料或炭黑分散的测定方法》,及ISO11420:1996《聚烯烃管、管件和混配料中颜料或炭黑分散度的测定方法》进行检测,检测设备为显微镜。炭黑的分散尺寸等级描述是在放大100倍的条件下测得,炭黑分散的表观等级在放大70倍的条件下观察对比产生。

3)力学性能。力学性能按GB/T 8804.2—2003标准测试,设备为承德试验机有限公司LDT-X电子拉力试验机,测量项目为屈服强度、断裂伸长率,拉伸速度为100.00mm/min。

4)热稳定性(氧化诱导期OIT)。氧化诱导期按GB/T 17391—1998标准测得,测试温度为200°C。

5)静液压强度。按GB/T 6111—2003标准分别进行20°C,100h,9.0MPa;80°C,165h,4.6MPa;80°C、1000h、4MPa的强度测试(由化学建材测试中心测试)。

(4)结果分析

1)炭黑含量。测试所用的PE80管材专用黑色母料,在配方设计中的炭黑含量为48%、45%两种,在本色树脂中按5%的比例添加45%炭黑含量的黑色母料,则管材中的炭黑含量为2.25%(质量分数);在本色树脂中按4.5%的比例添加48%的炭黑含量的黑色母料,则管材中炭黑的含量为2.16%。所以,由本色树脂加色母料的生产方法所生产的管材,炭黑含量完全能够控制,并可以达到用户的要求,当加入足够的色母料时,能够达到标准要求的2.5%±0.5%。

2)炭黑分散。根据标准ISO11420:1996的要求,炭黑分散的测量结果可以有两种方法表示,一种是炭黑分散尺寸的等级描述,另一种是炭黑分散的表观等级描述。

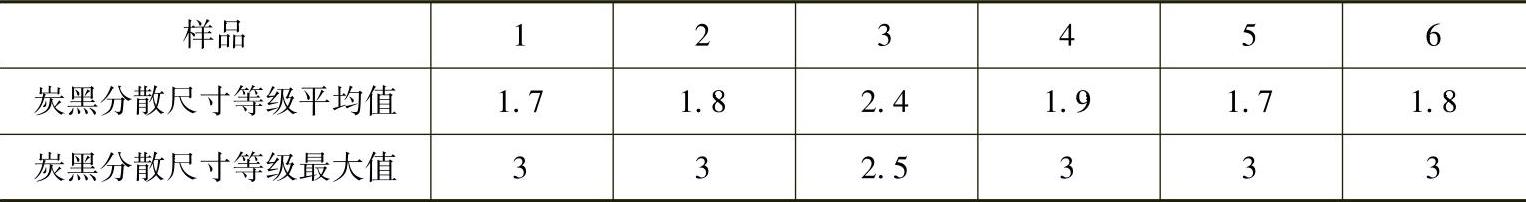

①炭黑分散的尺寸等级描述。根据标准的检测方法(放大倍数为100倍),测得管材中炭黑分散尺寸等级,结果见表4-11。

表4-11 管材样品的炭黑分散的尺寸描述

从表4-11中看到,虽然样品1、2、4、5、6的炭黑分散尺寸等级平均值<2,样品3的炭黑尺寸等级平均值为2.4,但是都小于3级。因此从炭黑分散尺寸等级对比角度来说,使用本色树脂加色母料生产的管材的炭黑分散性与混配料生产的管材的炭黑分散性差别不大(质量差的色母料除外),均能达到炭黑分散尺寸等级平均值≤3级的要求。(https://www.daowen.com)

②炭黑分散的表观等级描述。六个样品在显微镜(放大70倍)下看,样品1和2、5、6均无条纹和污点出现,而样品3有较明显的条纹现象,样品4出现了轻微污点。说明使用A母料生产的管材能够达到混配料生产的管材的炭黑分散性能水平。A母料相对于B母料浓度要低一些。

我们将观察到的情况与GB/T 18251—2000附录B中的评价表观等级相对照,在显微镜照片比较中可以看到,样品1、2、4、5、6的表观等级描述可以达到A1级,样品4的表观等级描述可以达到A2级,所有3、4、5、6四个样品的炭黑分散的表观等级描述均超过附录B中所列的要求。

综上分析,使用金纬公司PE管材挤出生产线,采用本色树脂加色母料的方法生产PE80的管材,均能达到国标中炭黑分散的尺寸等级平均值≤3级,及炭黑的表观等级描述超过附录B的要求。

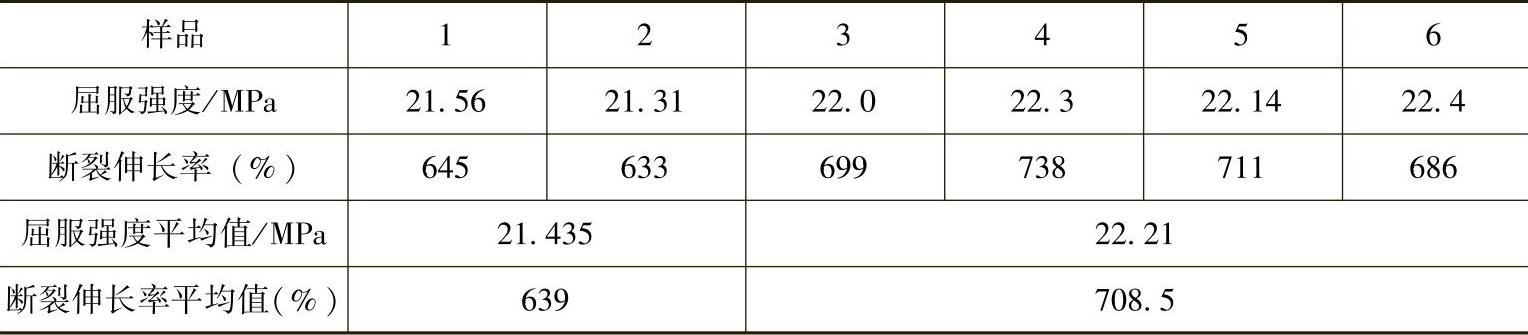

3)力学性能分析。力学性能检测结果表明,其断裂伸长率均超过标准要求的≥350%,力学性能检测结果见表4-12。

表4-12 力学性能检测结果

表4-12中,样品1、2的屈服强度平均值和断裂伸长率的平均值都有小于后四个样品的相同数值,这是因为混配料是由相同本色料添加色素和热稳定剂等添加剂经过造粒而成(二次加工),其力学性能有所下降。

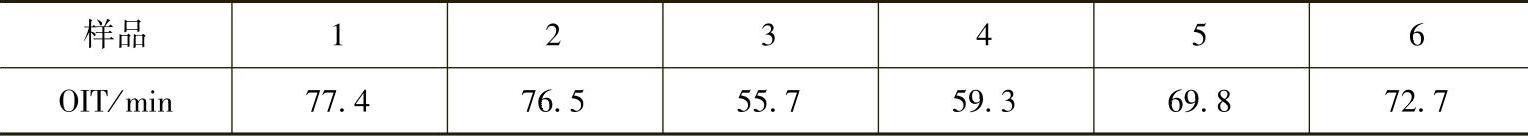

4)热稳定性的分析。热稳定性分析数据按GB/T 17931的规定进行,所有样品所测得的数据都超过管材标准要求的>20min。数据见表4-13。

表4-13 热稳定性测试报告

从表4-14可以看到,样品1、2的氧化诱导期(OIT)高于后面四个样品,这归功于混配料中添加了较多的热稳定剂和抗氧剂,再通过两次混炼加工,热稳定剂的分散均匀性较好。再从5、6样品氧化诱导期比样品3、4要长的情况分析,是色母料A中添加了抗热氧老化的添加剂所致。

5)静液压强度试验

①20°C,环应力9.0MPa,100h条件下,不破裂、无渗漏。

②80°C,环应力9.0MPa,100h条件下,不破裂、无渗漏。

③80°C,环应力4.0MPa,1000h条件下,不破裂、无渗漏。

六个样品全部通过。

(5)试验的结论 通过对两种方法生产的PE管材,按标准进行的比较全面的测试与分析,可以得出以下的结论:用本色树脂加色母料方法能够生产出合乎标准要求的管材。但是鉴于我国的PE压力管道应用尚处于起步阶段,还需要进行大量的基础研究及实践,并且我国的质量监控能力和市场规范水平也是无法和美国相比的,因此这里仅是对目前市场上实际存在的现象作一个分析和解答,并不表明作者的主张。大量资料表明,尽管在美国,采用本色树脂加色母料生产管材已有近30年的历史,但也仍然存在不完善的地方。因此,对这一方法的采用要认真分析。

1)用本色树脂加色母料方法生产的管材,炭黑分散性虽略逊于用混配料生产的管材,但是分析结果表明:炭黑分散的两个指标(炭黑分散的尺寸等级平均值和炭黑分散表观等级描述)的测试结果都能达到国际及国家标准。国内目前采用的色母料,质量参差不齐,差别很大。有些对色母料要求非常高的产品,比如流延膜或者化纤用的色母料,是不允许产生污点及明显条纹的,是顶级色母料。低档次的色母料的价格甚至低于基础树脂的价格。因此,用加色母料的方法生产合格管材的第一个关键,是要看使用了什么样品质的色母料。

2)用本色树脂加色母料方法生产的管材,物理力学性能与色母料的加入量直接相关。如果管材最终的炭黑含量不够,其物理力学性能是达不到标准要求的。因此按照标准对管材中炭黑含量的要求加入足够的色母料,是用加色母料的方法生产合格管材的第二个关键。而恰恰是这一点,是使用色母料生产管材的企业不可能作到的,因为他们选择了本色料加色母料的生产方式,是为了降低原料成本,如果加入足够的高品质色母料,原料成本将会超过混配料。

3)色母料的质量与许多方面有关。比如,色母料载体应该和制品是同一等级的树脂,对炭黑含量及炭黑最大粒径要有指标要求。色母料配方设计中还要考虑相对分子质量大小、相对分子质量分布宽窄、着色力强弱、亲和能力、热氧老化稳定体系的配合、化学结构稳定性等等问题。

4)采用本色树脂加色母料的方法生产管材,不仅减少了生产混配料的二次混炼工序,可以节约能源,并减少原料性能的损失,同时还可以灵活地根据需求组织生产,而降低库存压力。采用这种方法时,除了要采用用高品质的色母料,并且加入量要足够外,还要选择高效塑化、充分混炼、控制精确的挤出管材生产线,这是用加色母料的方法生产合格管材的第三个关键。如果不加以重视,即使使用专门为混配料设计的生产线,也会出现问题。这是因为如果生产线为了达到极高的生产率,而不得不牺牲挤出机的混炼能力时,其螺杆在设计时并没有考虑色母料的分散要求,特别是使用黄色母更加要谨慎,因为黄色母的分散效果更差。同样的问题在HDPE双壁波纹管生产中也存在。HDPE双壁波纹管标准中规定,允许加入不超过25%的无机填料,但是使用的结果不尽如人意,往往出现双壁波纹管抗冲击强度大幅度下降的情况。究其原因,也是双壁波纹管生产线的挤出机在设计时偏重考虑了塑化能力(挤出量),没有考虑使用无机母料及其分散问题。因此能不能使用本色树脂加色母料的方法生产管材,要具体条件具体分析,总体上风险是比较大的。

3.HDPE管材挤出工艺

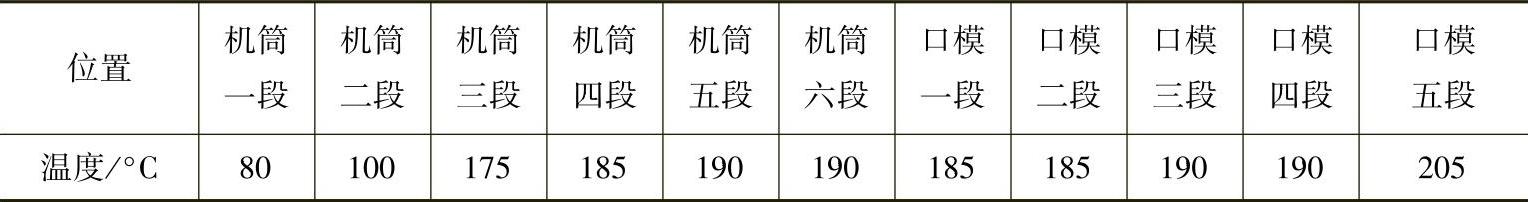

以生产HDPE燃气管为例说明挤出工艺,挤出温度设定见表4-14。

生产设备:宁波方力企业发展(集团)有限公司生产的PE450A(SJ90×30)生产线。

管材规格:直径200mm,SDR(直径/壁厚)11。

所用原料:北欧化工ME3440。

螺杆转速:160r/min。

牵引速度:0.71m/min。

熔体压力:11MPa。

熔体温度:193°C。

表4-14 HDPE管材挤出温度设定

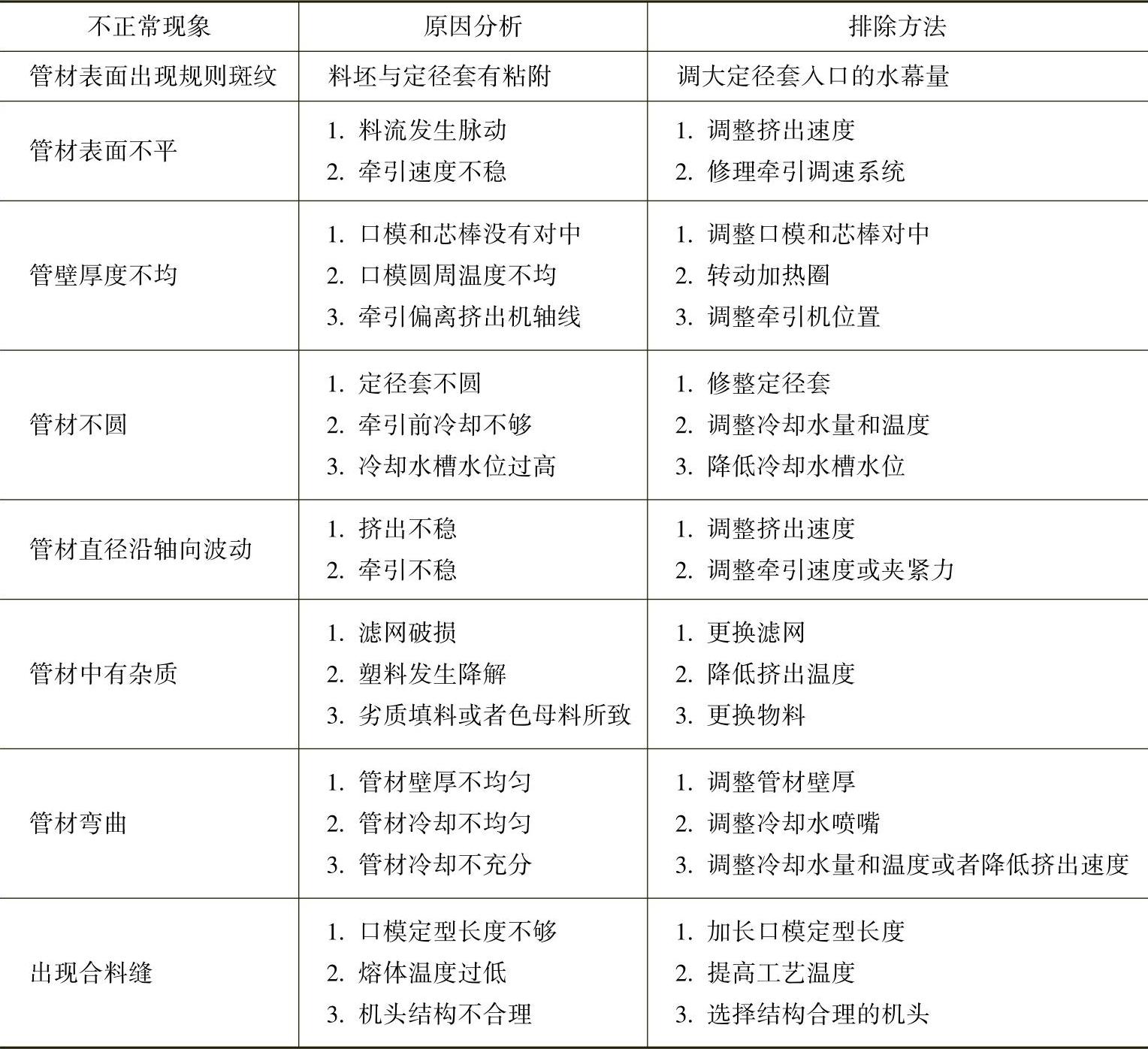

4.HDPE管材挤出的不正常现象、分析及排除(见表4-15)

表4-15 HDPE管材挤出的不正常现象、分析及排除方法

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。