板、片、平膜(流延)制品也是近年发展非常快的一个塑料制品品种,主要用于包装和建筑材料。我国包装行业的产值目前已经位列世界第三,这与多层共挤板、片、平膜(流延)技术在国内迅速发展是紧密相关的。包装材料的轻体化、功能化是包装材料选择的重要原则。使用阻隔型高分子材料可延长被包装物的保鲜期,给我们的生活带来许多便利,比如袋装牛奶的保鲜期从过去的冷藏48h,到今天的常温保存期达28天,甚至可以达到90天。除了用于包装,多层共挤膜在医疗市场中的前景也是不可忽视的。

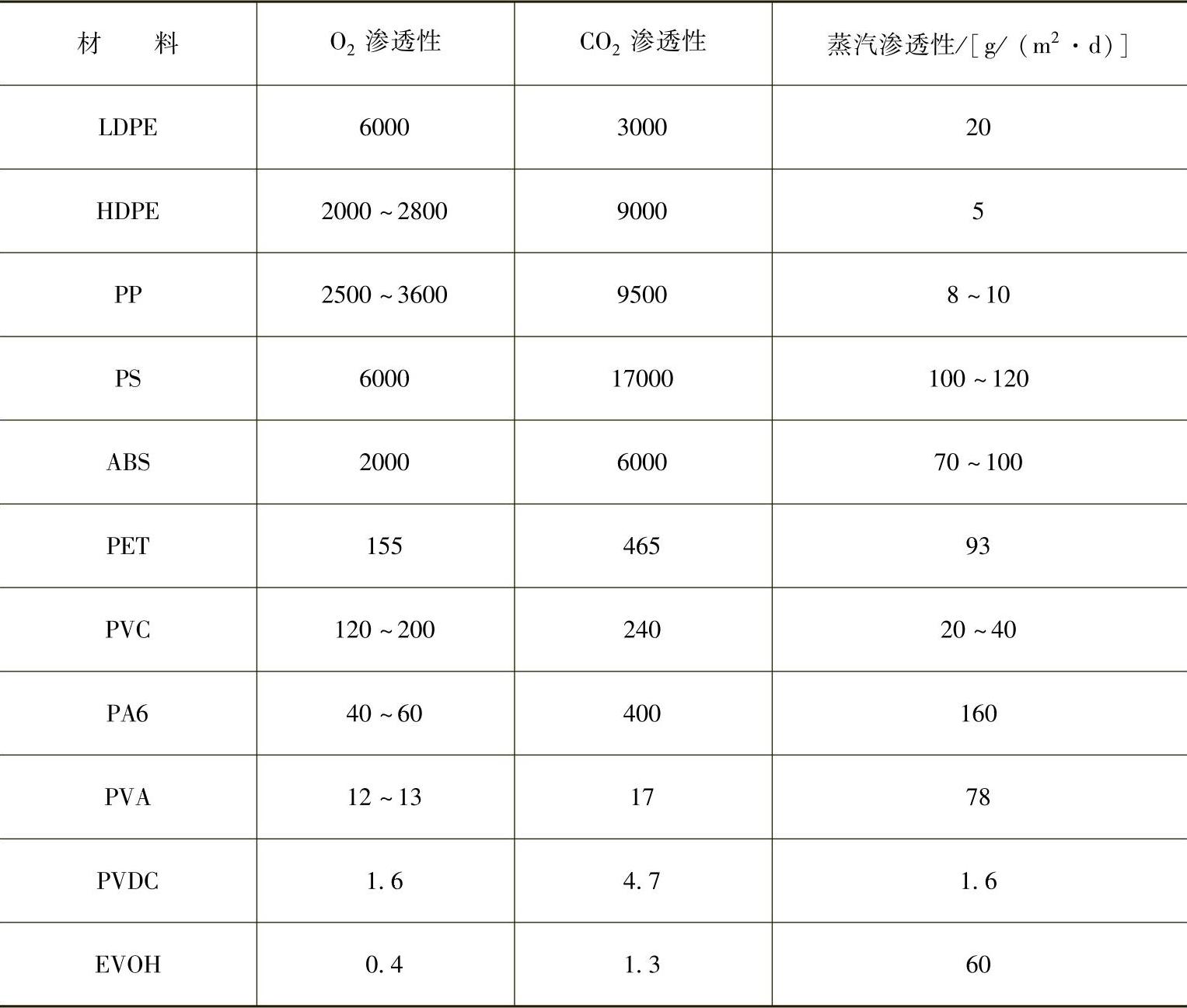

常用的板、片、平膜(流延)材料有许多种类,按照氧阻隔性能的强弱,从强至弱依次为EVOH、PVDC、PVA、PA6、PVC、PET、ABS、PS、PP、HDPE、LDPE(表2-27)。另外还应该考虑到树脂的其他性能,比如EVOH和PVA是水溶性树脂,PVDC的防霉性最好,PA6有很好的耐油性能和耐穿刺性能,PET和PP耐热性能和透明度比较好,PP的印刷性能比较好,PE的水密封性能比较好等。同时还需要考虑价格、粘合剂的选择和加工性能的因素,因此多层共挤出板、片、平膜(流延)的产品设计是一个复杂的问题。目前流行的五层共挤出饮料杯用片材常用的组合形式是:PP/PE/EVA/EVOH/HIPS或者PP/PE/EVA/PVDC/HIPS。这里PP是与饮料接触的无菌层,PE是隔水层,EVA是粘结剂,EVOH和PVDC是阻隔层,HIPE是为提高片材的刚性和印刷层。

表2-27 常用材料气体渗透性① [单位:cm3/(m2·d·bar)]

① 均为膜厚0.025mm时的参数。

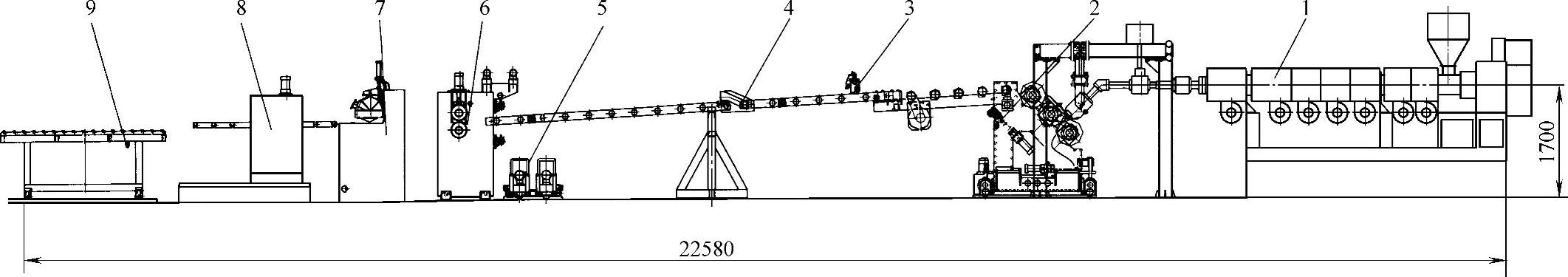

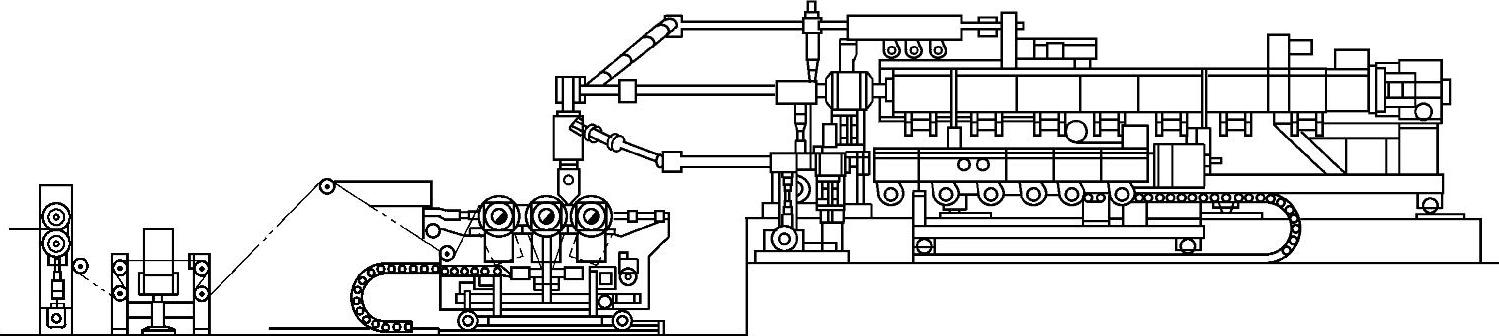

挤出板、片生产线的基本组成如图2-97所示,主要由挤出机、机头、三辊压光机、冷却装置、牵引机、剪裁机、卷曲机或者板材收集架等组成。附加装置有换网装置、压光辊温度控制系统、测厚仪、贴膜机等。三辊压光机主要有立式布置(图2-97)、水平布置(图2-98)两种。高粘度塑料制品采用立式垂直布置。如果生产厚片,物料从上部进入,较厚的片料,依靠自重有利于片材和辊面的紧密贴合。低粘度塑料制品采用水平布置,并且片材越薄水平布置的优越性越突出。一些加工性能比较好的材料(比如PP、PS)还可以采用立式倾斜布置。显然水平和倾斜布置操作起来是比较方便的。

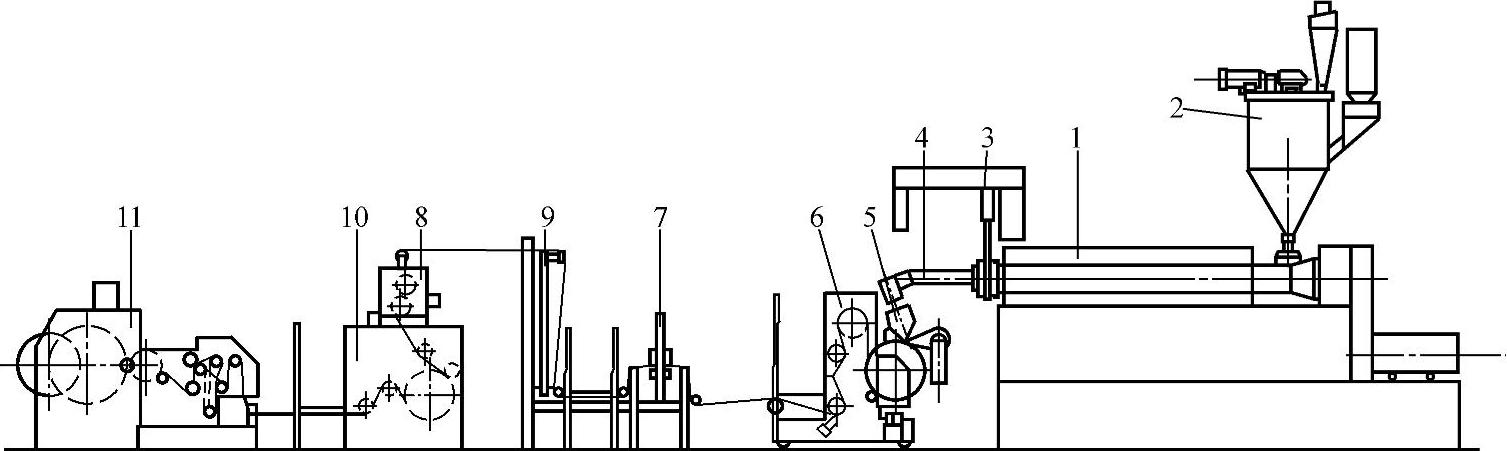

挤出平膜(流延)生产线的组成,如图2-99所示,主要由挤出机、机头、冷却辊、切边收卷机等组成,附加装置有主机过滤器、风刀、冷却辊温度控制系统、测厚仪、电晕处理等。

图2-97 挤出板、片生产线的基本组成

1—挤出机 2—三辊压光机 3—切边装置 4—冷却托架 5—双面覆膜架 6—牵引机 7—纵向锯切机 8—横向锯切机 9—堆料台

图2-98 三辊压光机水平布置

图2-99 挤出平膜(流延)生产线的组成

1—挤出机 2—混合及计量加料装置 3—过滤网 4—机头连接器 5—狭缝口模 6—冷却辊牵引装置 7—厚度检测系统 8—表面处理系统 9—展平系统 10—中间牵引装置 11—收卷装置

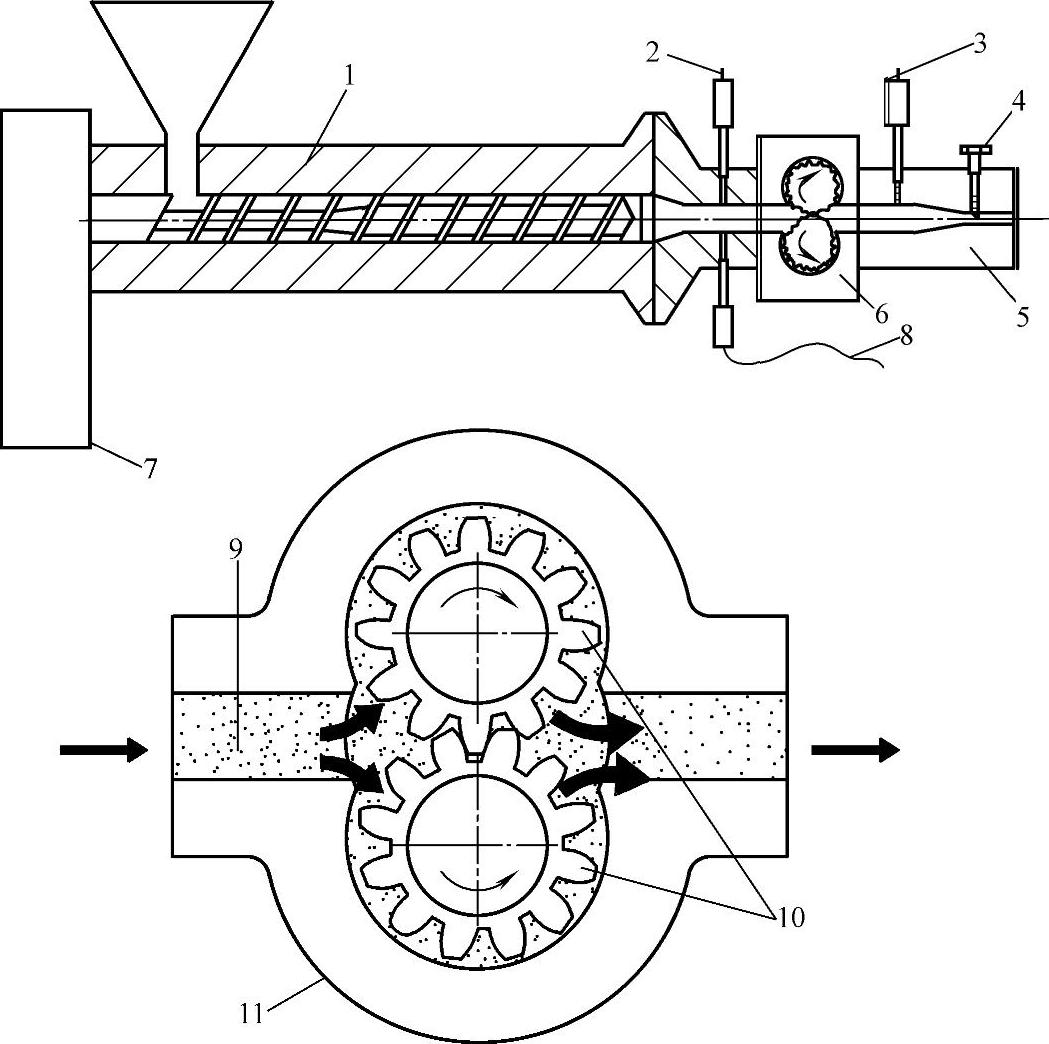

与多层共挤吹塑薄膜生产线不同,多层共挤片、平膜(流延)挤出生产线每一个组分要配备一台熔体泵,以获得更高精度等级的薄膜(片材)。每台熔体泵都单独由一台变频电动机或者硅整流电动机驱动,可以获得很高的转速精度,熔体泵的线形计量特性保证了可以把熔体进入机头的压力精度控制在±1%,流量精度在±0.5%。熔体泵的输送能力根据挤出机的大小和产量来选择。熔体泵的工作原理图如图2-100所示。

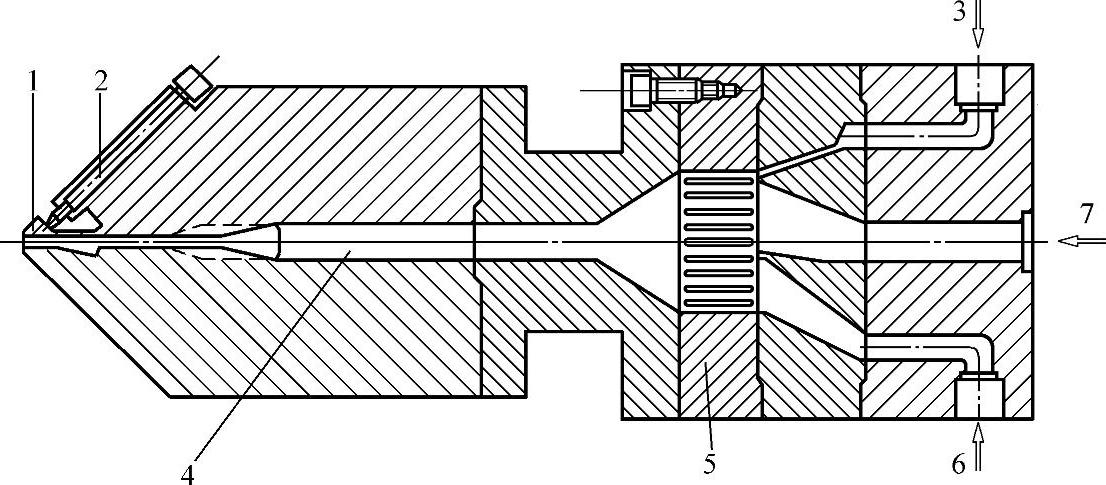

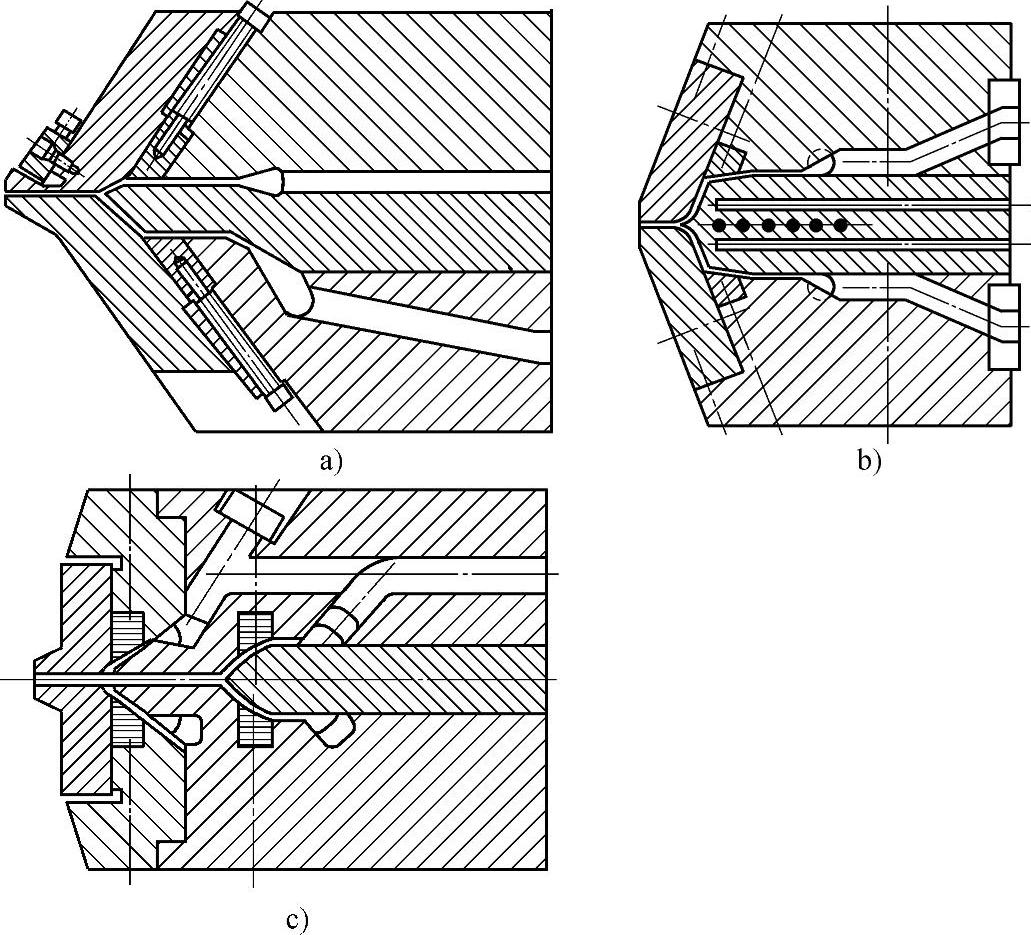

多层共挤板、片、平膜(流延)挤出生产线的关键技术还是在共挤机头,主要分为接套式和多流道式。接套式(图2-101)是在接套中将各组分熔体层化,以分层的形式进入机头成型至最后的宽度;多流道式(图2-102)是每一组分的熔体分别进入沿膜宽扩展的流道,在模唇的上流区汇合。接套式机头价格较低,操作比较容易,可以设计成较多的层数,但是每单层的厚度偏差一般大于多流道式机头。

图2-100 熔体泵的工作原理图(www.daowen.com)

1—挤出机 2、3—进口与出口压力记录仪 4—阀门 5—机头 6—齿轮泵 7—传动箱 8—进口压力控制系统 9—齿轮 10—熔体 11—泵体

图2-101 接套式

1—可调模唇 2—压紧螺栓 3—表层材料 4—带限流器的流道 5—接套 6—里层材料 7—主层材料

图2-102 多流道式

a)两层共挤出 b)口模带加热的两层共挤出 c)两台挤出机的三层共挤出

两种机头(多流道式,接套式)还可以发展成为四种形式,即多流道共挤出机头、接套式共挤出机头、多流道机头和接套式组合的共挤出机头以及带阻尼板的可调节接套式共挤出机头。

(1)多流道共挤出机头 由数台挤出机挤出的熔体从一个拥有多流道的机头进料端分别流入设定宽度及厚度的分流道中,各层熔体在机头型腔内复合成型。采用这种方法人们可以选择流动性和熔点相差较大的塑料原料制取复合制品。但复合层数不能太多,否则共挤出机头过于庞大。

(2)接套式共挤出机头 由数台挤出机挤出的熔体经喂料块分流道,通过其内设置的熔体流率比调节阀和厚度调节栓调节,然后汇合进入机头挤出成型。这种方法允许人们生产较多层数的复合薄膜,共挤出机头小巧而精密。其缺点是只有流动性和加工温度相近的塑料才能彼此复合,加工范围较窄。

(3)多流道机头和接套式组合的共挤出机头 它是由德国Reifenhouser公司开发的专门用来加工五层以上热敏性物料的共挤出机头,适合于表层材料与基层材料相差较大的复合膜挤出。

(4)带阻尼板的可调节接套式共挤出机头 可以改善各层料流在调节时容易产生的干扰现象。

平膜法共挤出复合膜的净宽度可以达到1.2~3m,厚度0.01~0.18mm,线速度200~500m/min,复合层数1~9层。

平膜法共挤出复合成型同时也是多层共挤片材的主要生产方法。片材主要的用途在包装,现在包装用塑料片材也越来越多地使用多层共挤片材,以得到综合性能比较好的片材。

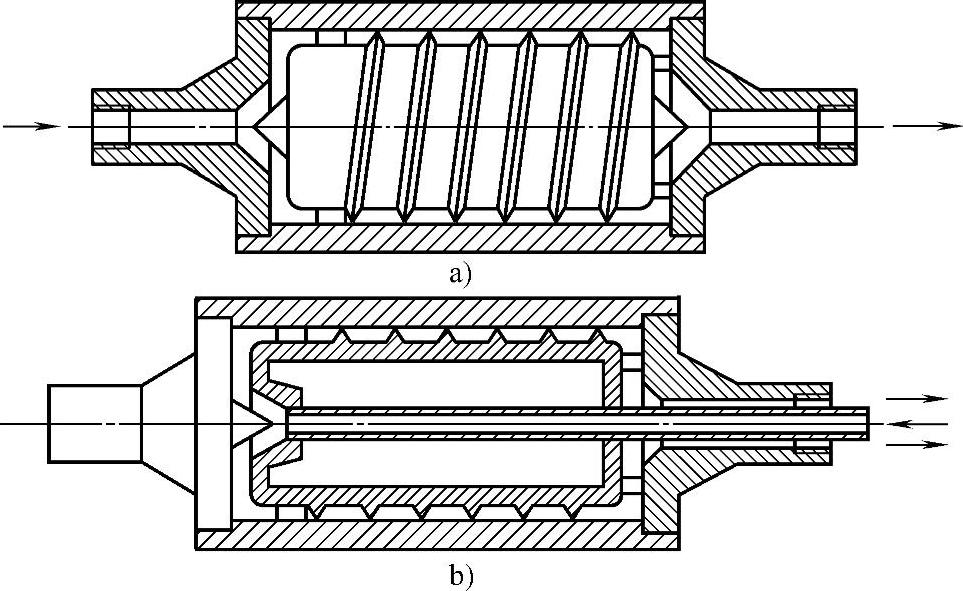

三辊压光机的压光辊及流延冷却辊的温度控制则是另外一个技术关键,要求温度控制非常准确,因此附有一套能够精确控制温度的冷却介质恒温并循环装置。辊体经常采用带螺旋分流(图2-103)的结构设计,使沿辊面轴向温度均匀温差最小。三辊压光机的压光辊及流延冷却辊的表面粗糙度要求非常高,通常表面要渗碳高频淬火达到56~60HRC,经精加工,最后镀铬抛光。三辊压光机辊间隙调整现在多采用液压系统,精度可以达到0.01mm。

图2-103 冷却辊结构

a)带螺旋分流元件、无回流的冷却辊 b)带螺旋分流元件、有回流的冷却辊

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。