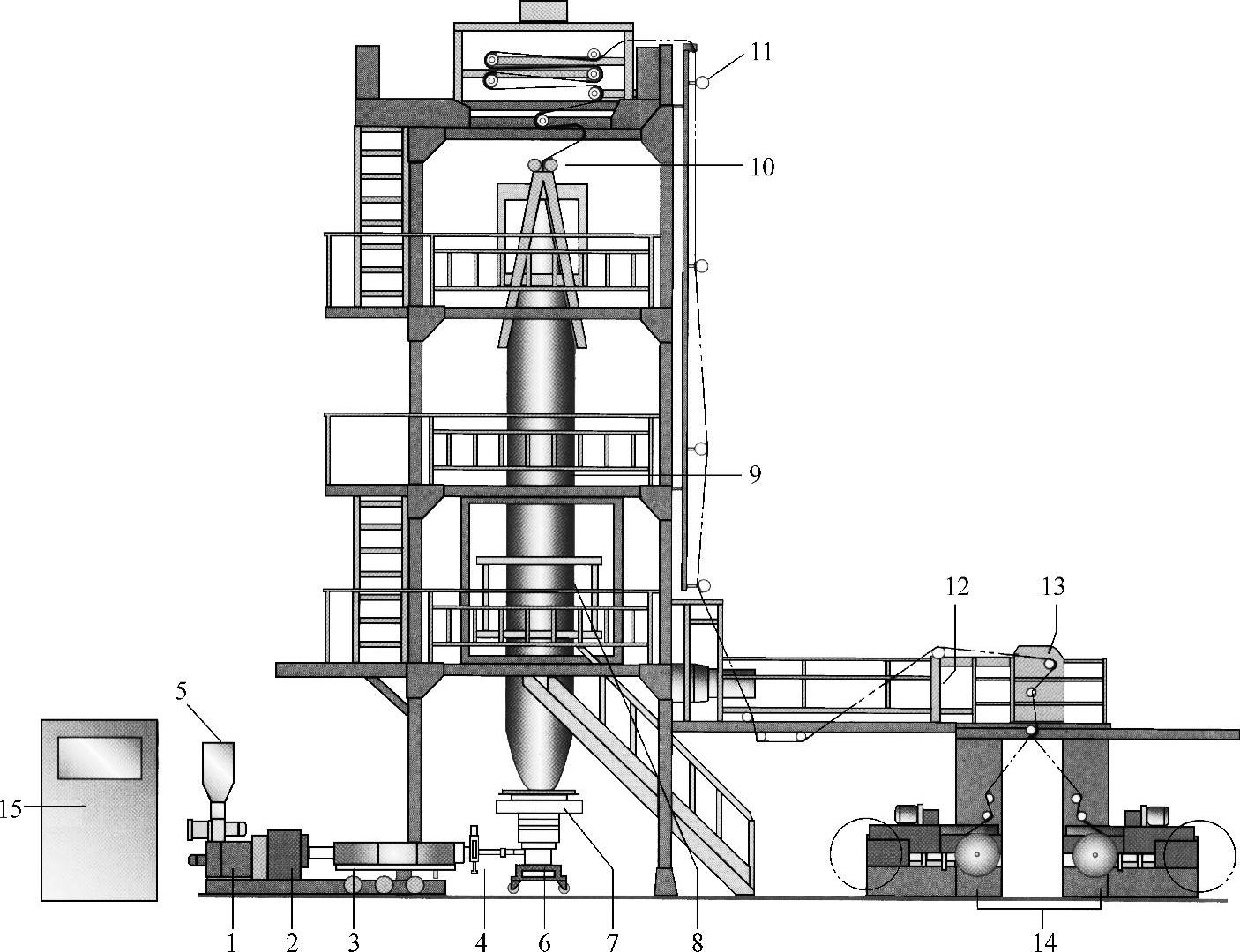

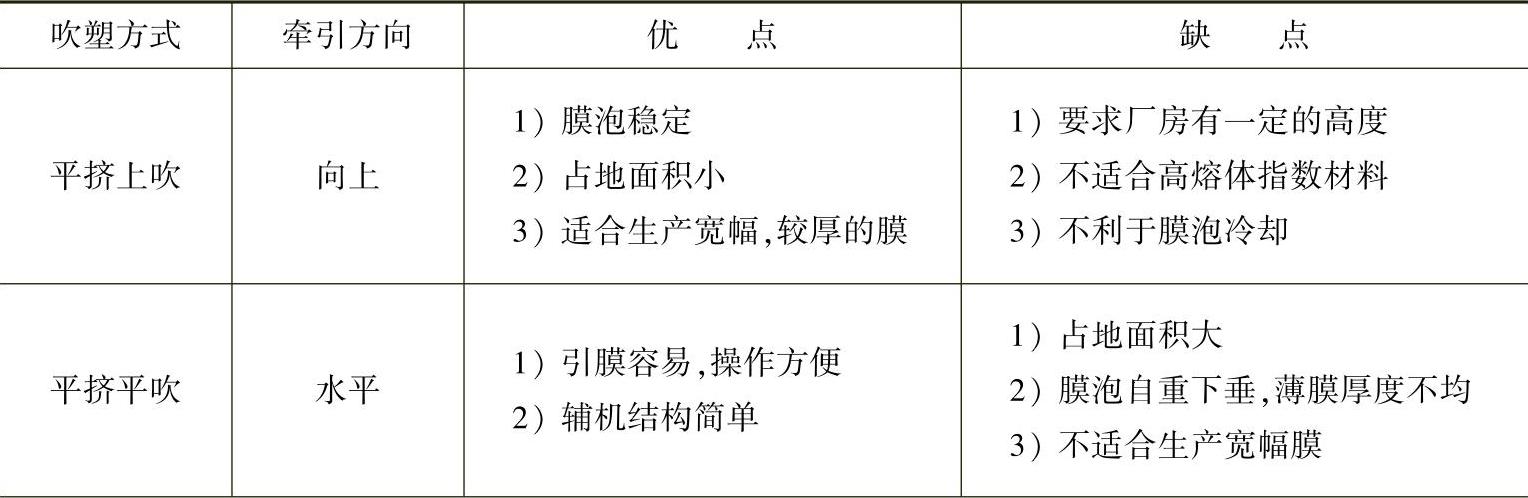

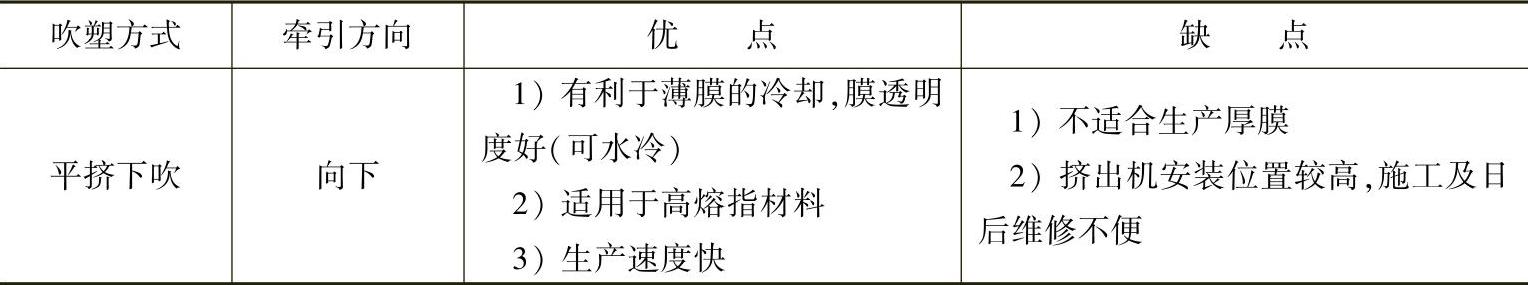

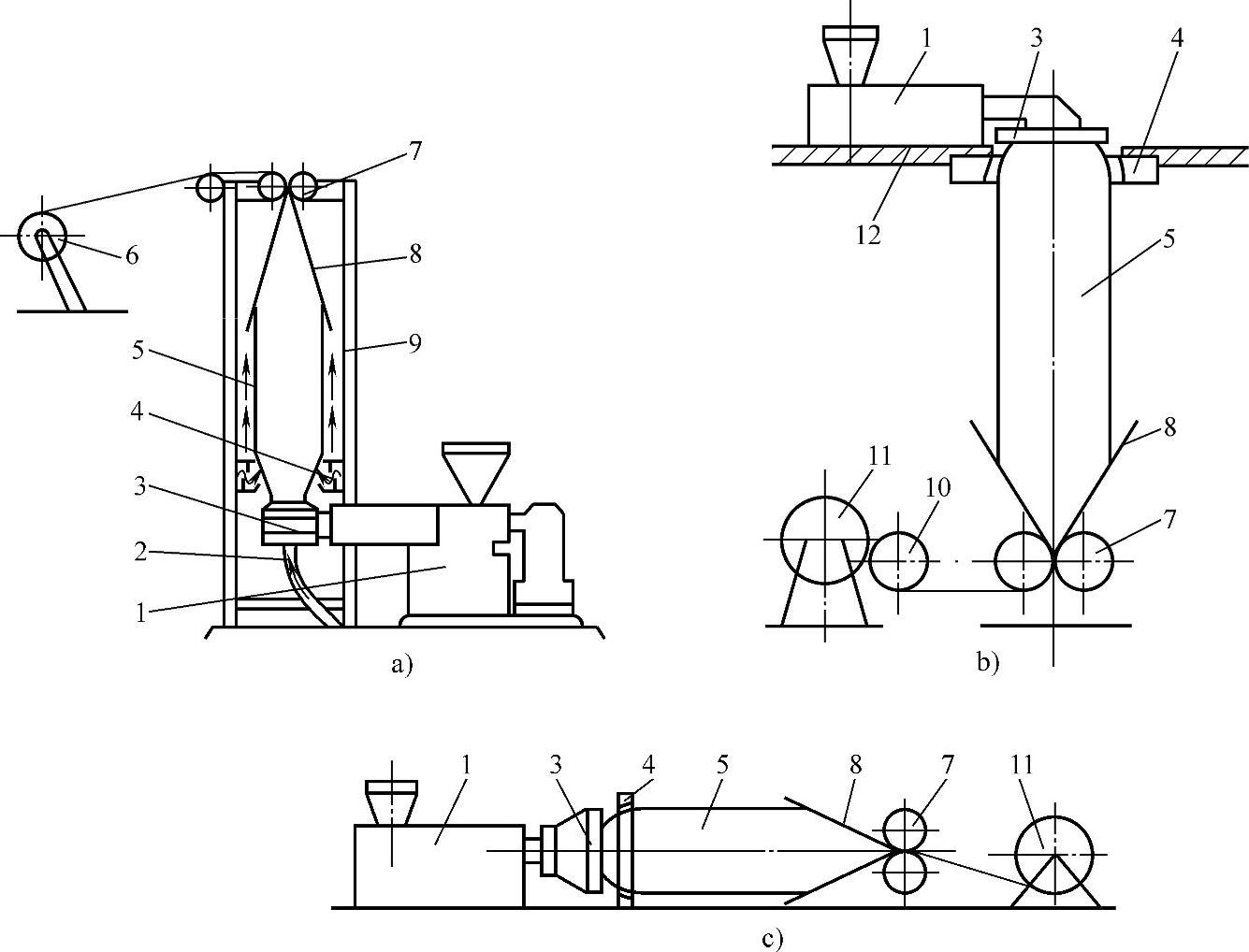

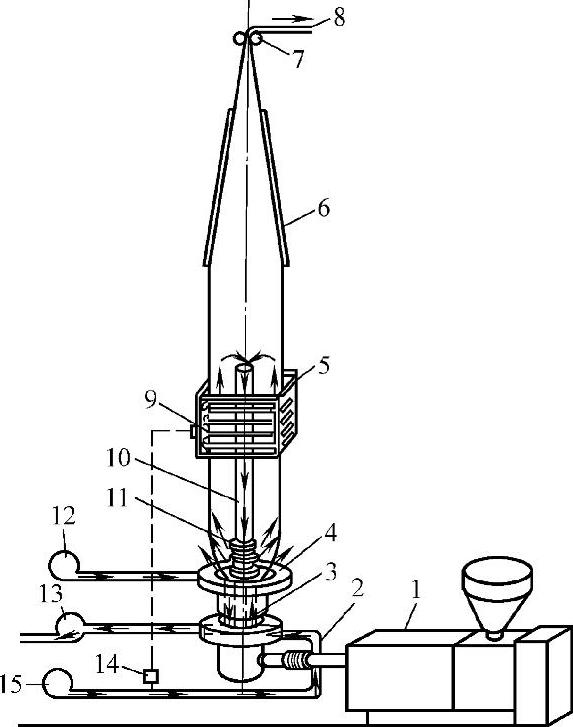

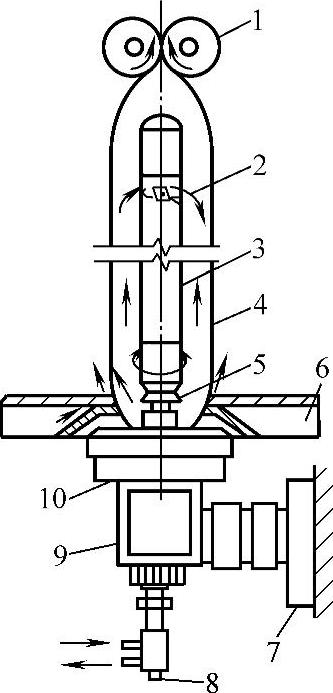

挤出吹塑薄膜是最常用的生产塑料薄膜的工艺方法,设备简单,投资小,能够适应多种塑料,操作容易,被广泛用来生产农用薄膜、工业薄膜、包装薄膜等制品。典型的吹塑薄膜机组主要由挤出机、机头、冷却风环、吹膜架、人字板和牵引装置、收卷装置等组成(图2-76),另外还有上料系统、测厚(测宽)装置、电晕处理装置等辅助装置。吹塑薄膜机组依据不同材料和不同产品的要求,有上吹、下吹、平吹之分(图2-77),各种方法的区别及特点见表2-24。

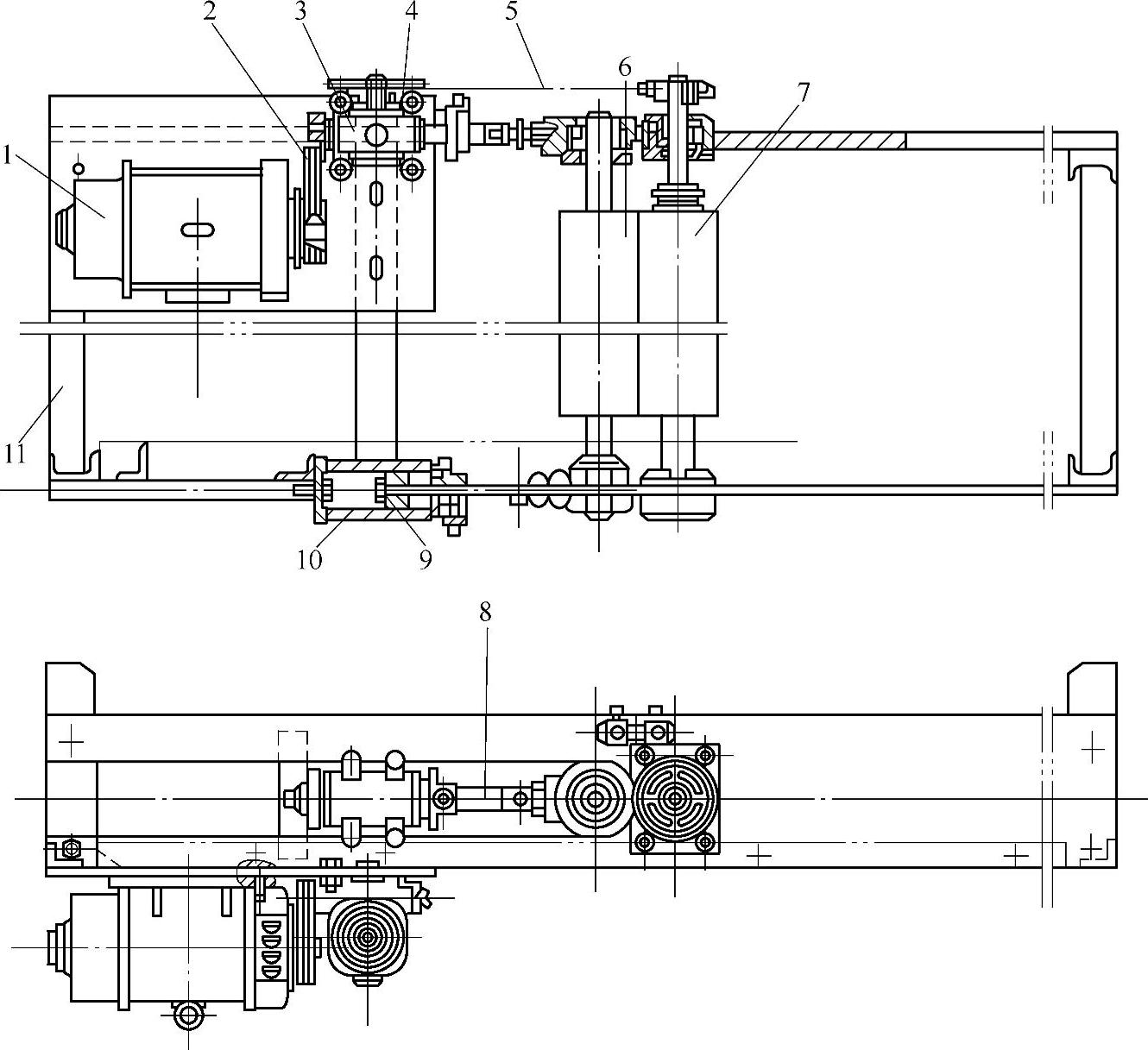

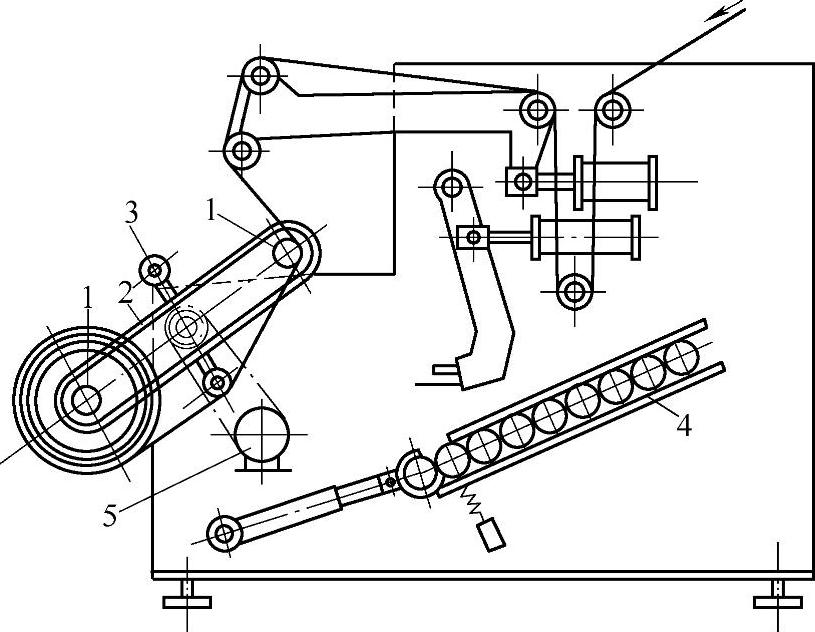

图2-76 吹塑薄膜机组

1—交流主电动机 2—减速器 3—挤出机 4—换网器 5—自动称量喂料系统 6—模头 7—带非接触式超声波探头的IBC内冷系统 8—电动鼠笼式稳泡器 9—薄膜厚度检测 10—旋转牵引和人字夹板 11—膜泡宽度测量和控制系统 12—自动纠偏装置 13—双面电晕处理机 14—全自动低张力收卷系统 15—控制柜

表2-24 上吹、下吹、平吹各种方法的区别及特点

(续)

图2-77 吹塑薄膜机组的形式

a)上吹 b)下吹 c)平吹

1—挤出机 2—进气管 3—机头 4—风环 5—膜泡 6—卷取辊 7—牵引辊 8—人字板 9—牵引架 10—导向辊 11—收卷机 12—平台

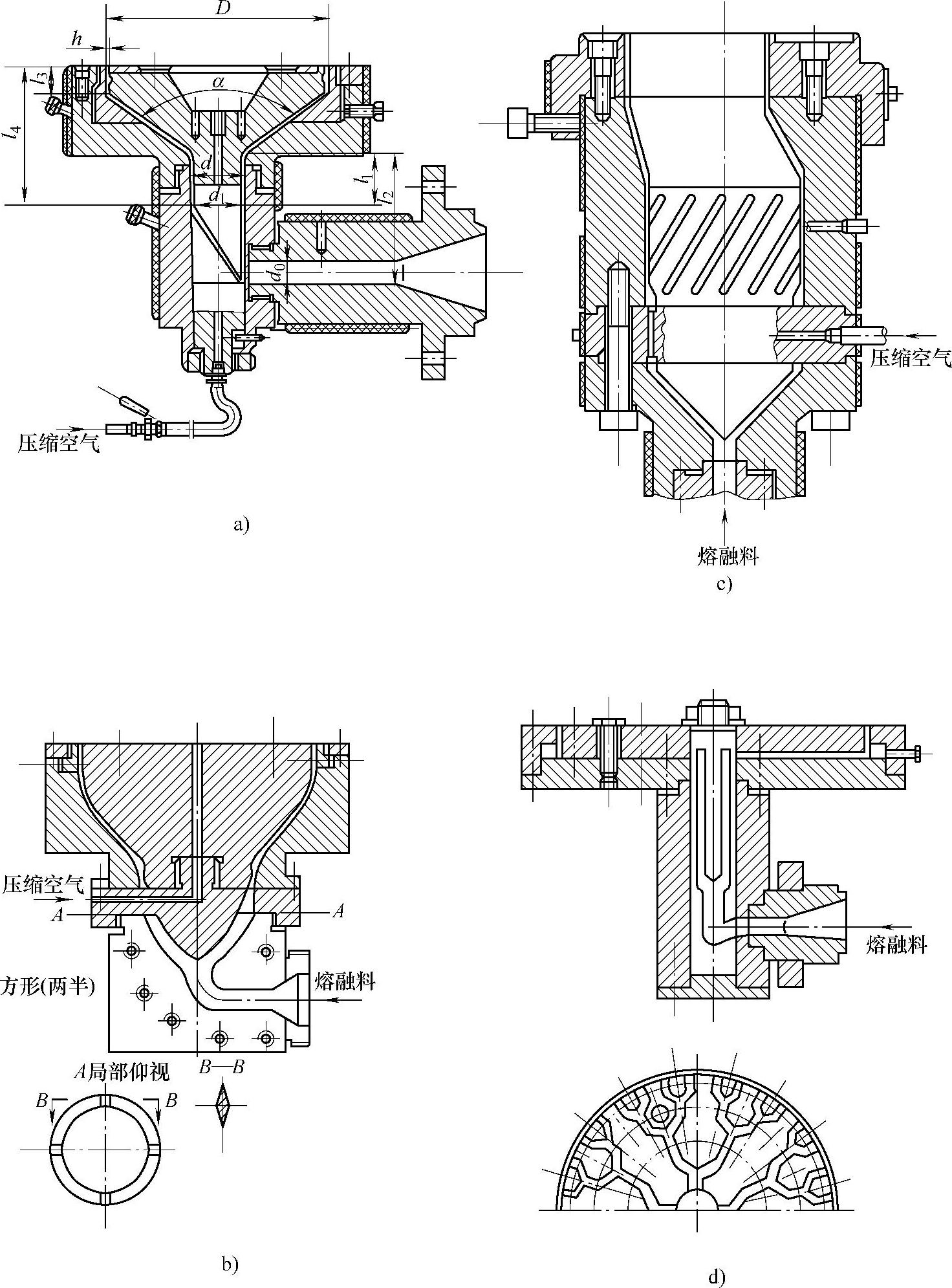

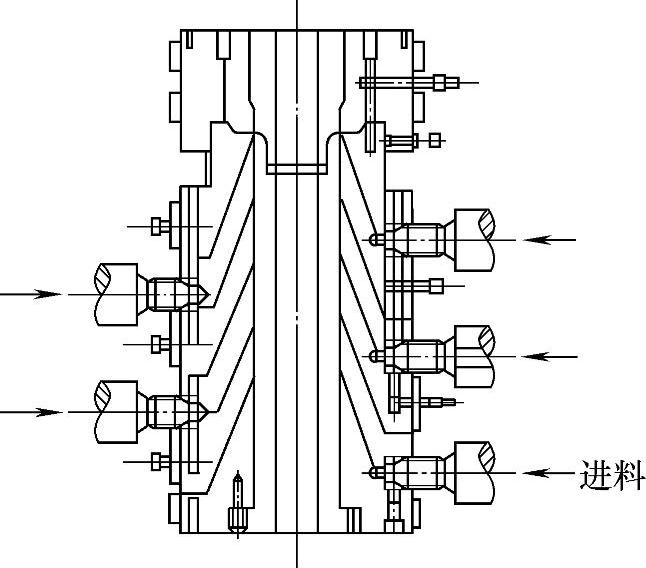

吹塑薄膜最初是用于生产农用薄膜及一般用途的包装薄膜,使用心棒式或者十字形式机头,当所生产的薄膜折径比较大时,要使用莲花瓣式机头(图2-78)。这些种类的机头都能够将熔融塑料形成完整均匀的膜管,使之能够吹胀成型。吹塑机头必须能够形成一定的压力,以保证塑料能够均匀密实的挤出。但是这类机头最大的问题在于所形成的膜管有合料缝,这会造成薄膜强度的薄弱环节。因此后来又开发了无接缝的螺旋式机头。随着多层共挤吹塑薄膜的出现,使用多台挤出机,将不同性能的材料通过一个共挤螺旋式机头可吹塑成多层薄膜。利用不同层材料的不同性能(主要是阻隔性能),可获得具备所需要的综合性能的阻隔薄膜。图2-79是三层共挤螺旋机头。

图2-78 不同的吹塑薄膜机头

a)心棒式机头 b)十字形机头 c)螺旋机头 d)莲花流道机头

图2-79 三层共挤螺旋机头

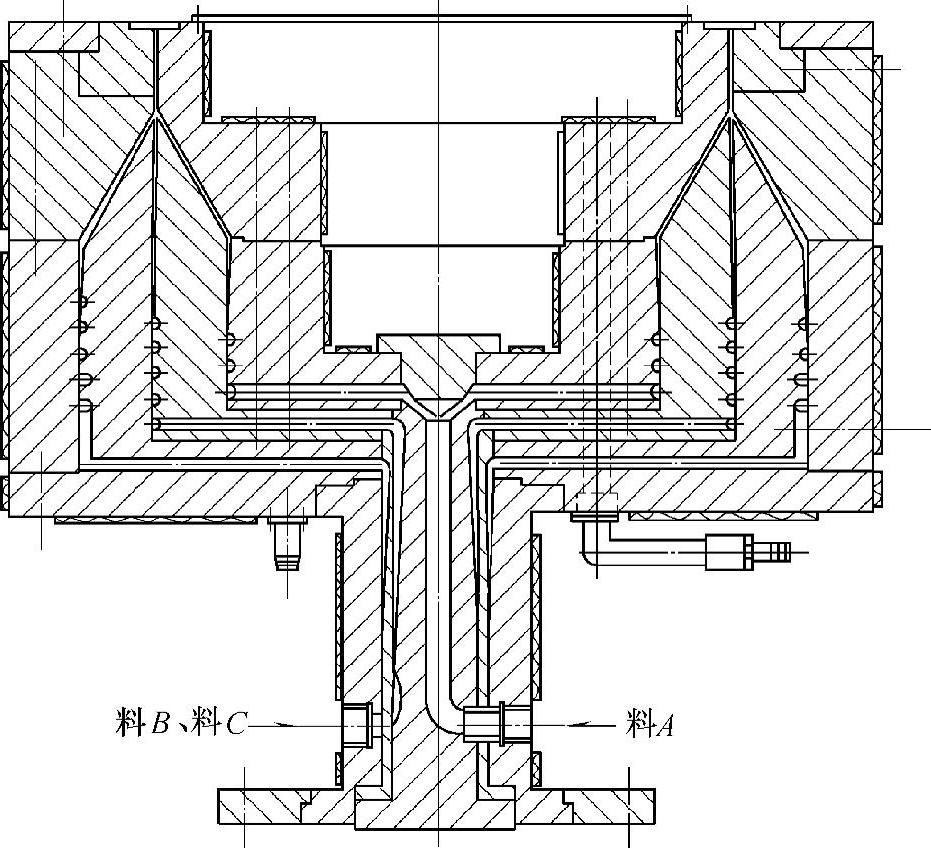

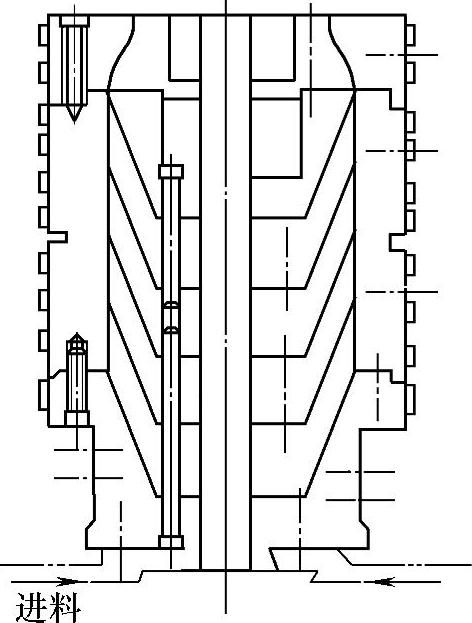

生产多层共挤吹塑薄膜为了把阻隔层分成为若干薄层,以减少昂贵的阻隔材料的消耗,也是为了能使薄膜变得柔软一些。多层共挤吹塑薄膜从3层,5层,现在已经发展到7层,9层,甚至11层,这要归功于叠加式机头,图2-80是平面叠加式机头的原理图。料从机头侧面进料,在各层间叠加面流动,叠加面上设有能够使料流均匀流向出料缝的流道。叠加式机头最大的优点是机头的层数可以任意组合,层数的变化不会影响机头内外径尺寸;并且每层的温度可以单独控制,能够根据不同料层的不同工艺温度分别控制,防止物料分解并获得最佳的层间结合。常见的多层复合膜的结构有三种。

图2-80 平面叠加式机头

1—模口间隙 2—绝热气隙 3—挤出机进料口 4—独立控制温度的模层组件(10件) 5—层组件连接螺栓 6—膜芯加热器 7—膜泡内冷却用大中心孔

(1)3层复合膜 结构为:PA/粘合层/PE、EVOH/粘合层/PE。

(2)5层复合膜 结构为:①LDPE/粘合层/EVOH/粘合层/LDPE;②PP/粘合层/PVDC/粘合层/PP;③LDPE/粘合层/PA/粘合层/LDPE。

(3)7层复合膜 结构为:①PE/粘合层/PA/EVOH/PA/粘合层/PE;②PP/粘合层/PA/EVOH/PA/粘合层/PE。

还可以把叠加式机头叠加面设计成锥面,即锥形叠加式机头。锥形叠加面比平面叠加面密封性能更好,且机头本体的强度更好,能够承受更大的挤出压力,径向尺寸也比较小。锥形叠加式机头又有上斜叠加式(图2-81)和下斜叠加式(图2-82)之分。

图2-81 上斜叠加式

图2-82 下斜叠加式

上斜叠加式是分层进料,一次分流,适合较小直径(<500mm的机头),用在大直径机头上会使熔融物料的流动路程过长,引起物料压力损失和降解。下斜叠加式是从机头底面同一平面分别进料,流到相应的层面,进行分流,因此流道最短,并且每层流道螺旋线数量可以设计得比较多,从而得到均匀的厚度。下斜叠加式机头可以实现PVDC或者PA的包裹技术。由于PVDC的强腐蚀性,因此在进入机头前需要用EVA包裹。包裹以后的PVDC可以减少其他层塑料高温的影响,延长连续生产的时间。PA的包裹主要是为了解决机头难以清理的问题。包裹技术需要增加一台挤出EVA的挤出机。这一技术,首先在多层流延膜生产中得到应用。在生产多层共挤吹塑薄膜中,加拿大的MACRO公司在下斜叠加式机头中最先获得成功。

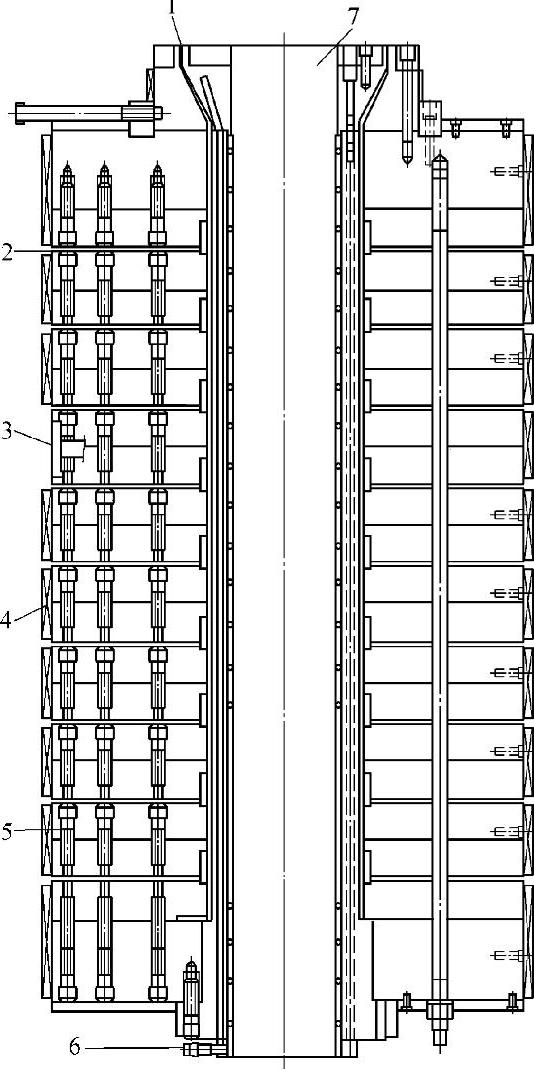

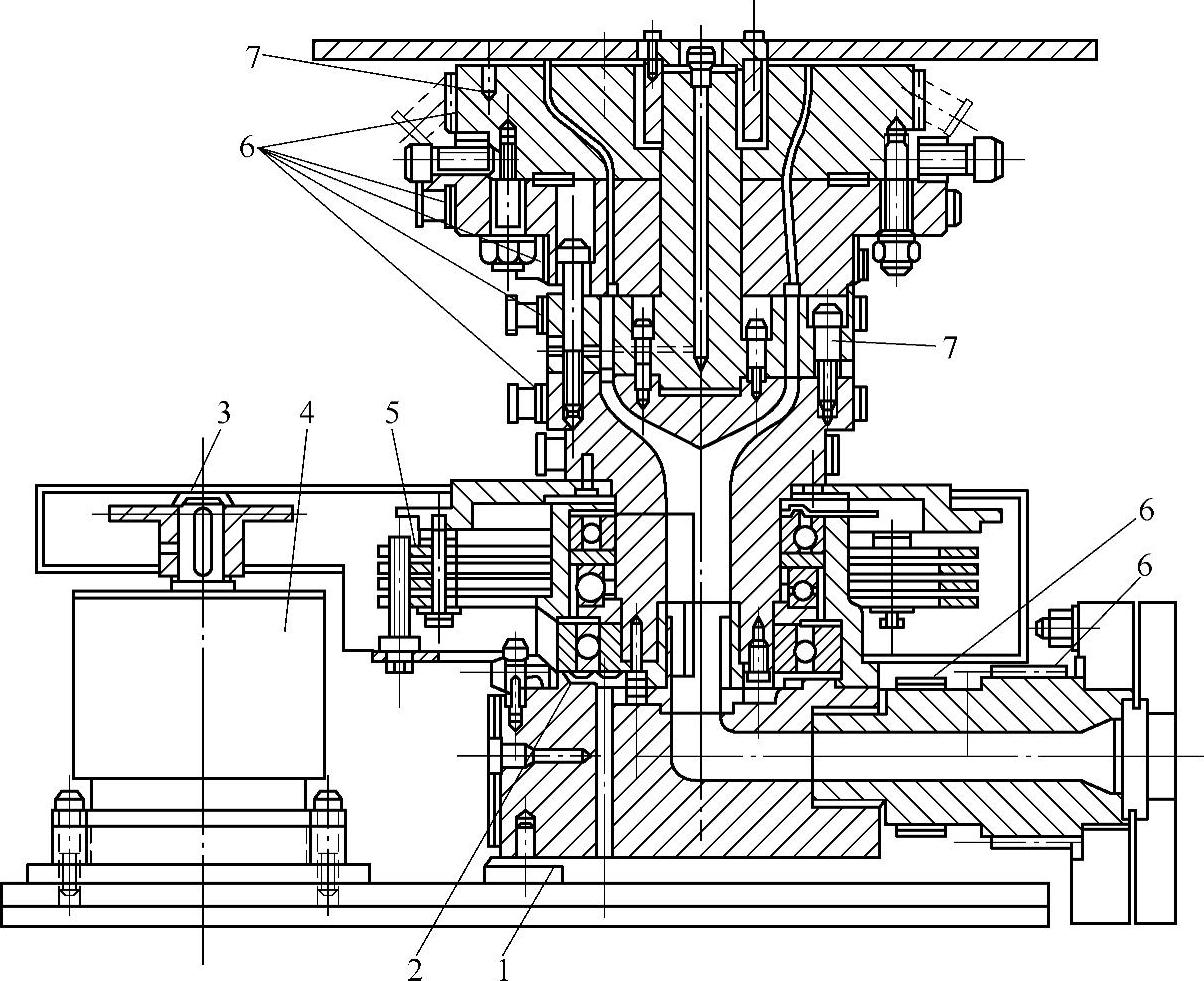

为了生产厚薄更加均匀的薄膜,采用旋转式机头是必要的。当然旋转机头结构比较复杂,造价也比较高,并且还容易出现漏料的问题,但是现在的加工技术,制造一个旋转式机头已经不是很困难的事情了。图2-83是旋转式机头结构。

图2-83 旋转式机头

1—调整垫块 2—轴承 3—传动链轮 4—电动机 5—转盘 6—加热圈 7—螺钉

还有采用机头不转,整个机架转动的。这种方式所生产的产品彻底消除了荷叶边和膜卷大小头等不良情况。

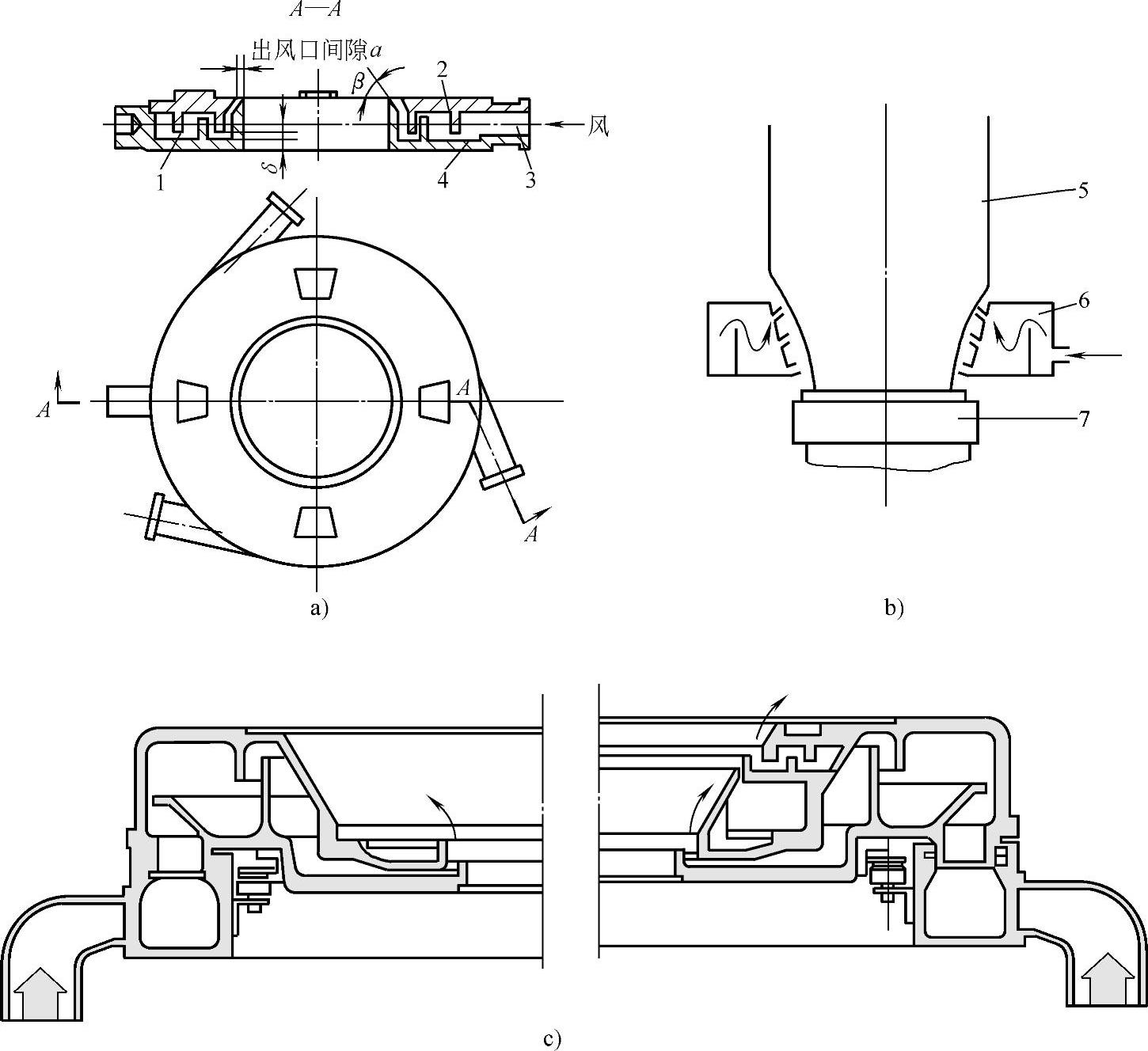

早期的吹塑薄膜采用外冷法冷却膜泡。图2-84所示为各种不同的风环设计,有普通风环(单风口)、多风口风环、旋转的单、双风口风环。多风口风环和旋转风环有利于膜泡的稳定,特别是对含有PA、EVOH等阻隔层的多层共挤膜,能够获得很好的效果。后来出现的内冷法,是吹塑薄膜技术的一次飞跃,大大提高了吹塑薄膜的生产效率以及适用材料的范围。内冷法有开式和闭式之分。开式内冷系统(图2-85)的冷风通过芯棒中的通道进入膜泡,冷却膜泡内壁,并且起支撑膜泡的作用,受热的气体通过与进气管同轴的管道排出,在稳泡架上设置有传感器,来自动控制进出气量。闭式内冷系统(图2-86)空气通过芯棒中的通道进入膜泡,在膜泡内强制循环,膜泡内有筒状热交换器,通水冷却空气。

图2-84 不同的风环设计

a)普通风环 b)多风口风环 c)旋转式风环(左为单风口,右为双风口)

1—风室 2—风环盖 3—进风口 4—风环体 5—膜泡 6—风环 7—机头

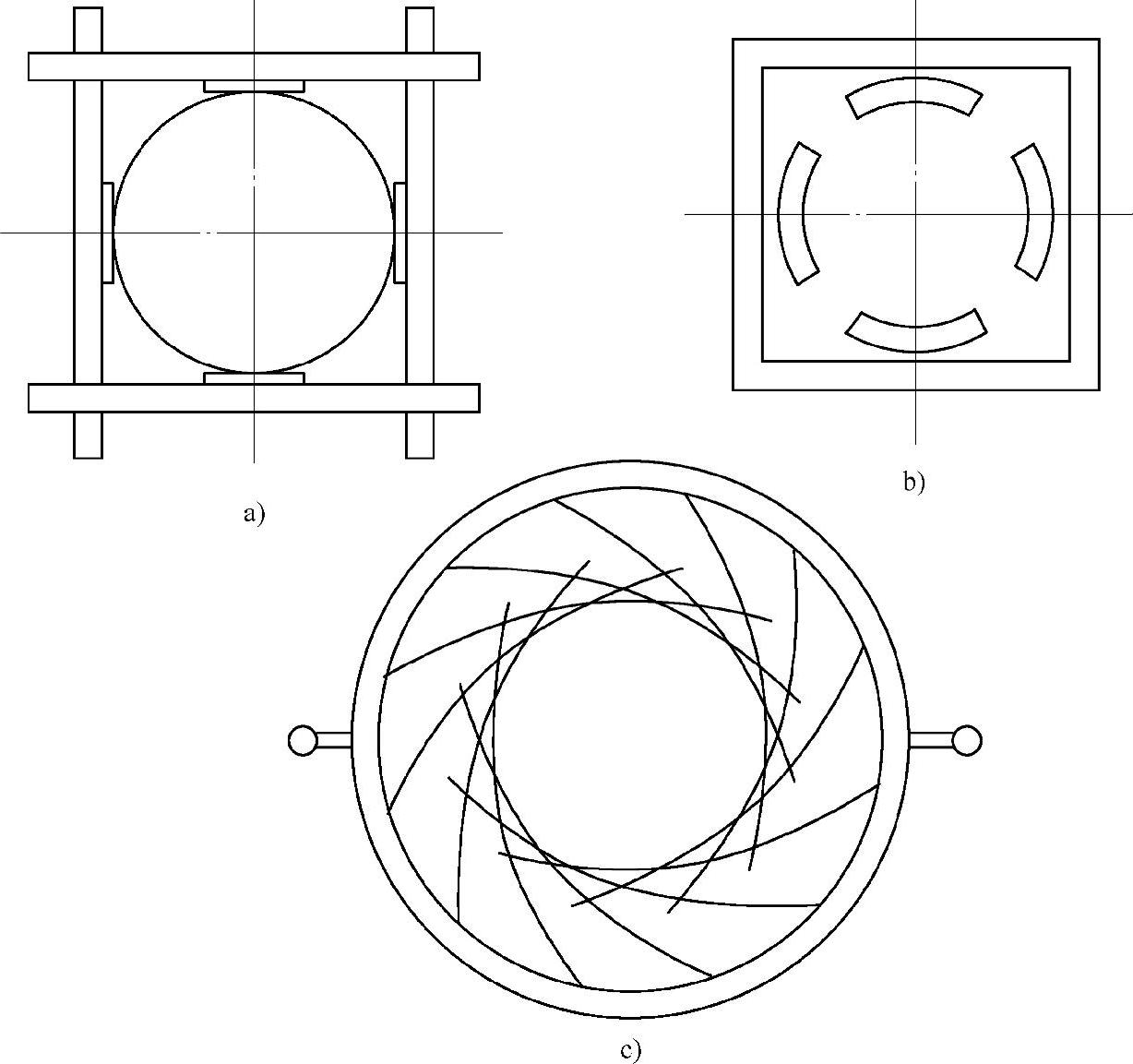

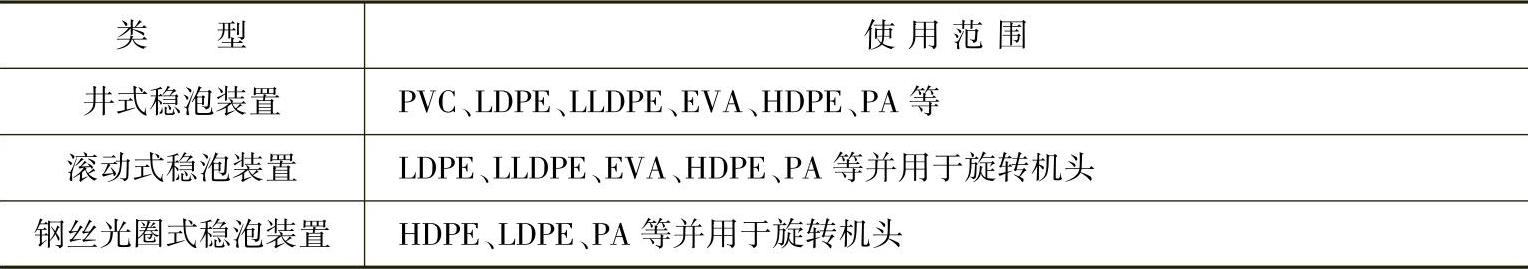

膜管离开机头后,在吹胀的同时进入稳泡装置。稳泡装置是为了稳住已经吹胀的膜泡,尽量不发生膜泡抖动,有利于控制薄膜厚度的稳定性。稳泡装置大部分是外置式的,其形式主要有:井式、滚动式、钢丝光圈式(图2-87)等。它们的使用范围见表2-25。

图2-85 开式内冷系统

1—挤出机 2—冷却空气连管 3—旋转螺旋机头 4—外风环 5—具有同步调整装置的径框 6—人字板 7—牵引辊 8—薄膜 9—控制膜泡大小的电子传感器 10—排风管 11—内风环 12—外风环鼓风机 13—抽气鼓风机 14—电子控制阀 15—内冷却系统鼓风机(www.daowen.com)

图2-86 闭式内冷系统

1—牵引辊 2—排气口 3—热交换器 4—膜泡 5—透平机 6—外风环 7—挤出机 8—电源线 9—接套 10—机头

图2-87 不同的稳泡装置

a)井式 b)滚动式 c)钢丝光圈式

表2-25 不同稳泡装置的使用范围

当吹塑HDPE薄膜时,为适应过程中产生较长的膜泡颈现象,宜选择内置稳泡装置(图2-88)。内置稳泡装置用木材或者铝棒制成圆柱形零件,外面包覆以绒布。当吹塑重包装膜时,应该是倒锥体形。

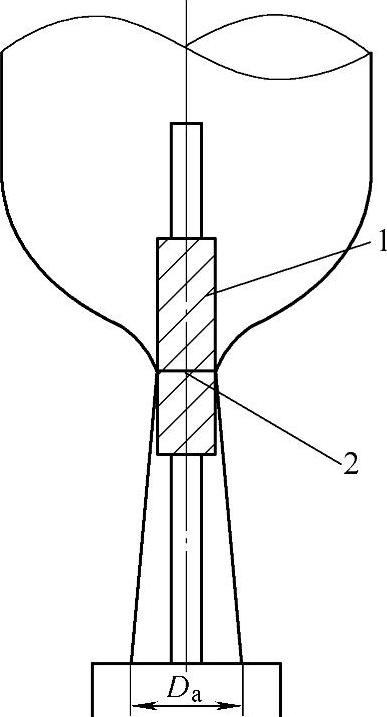

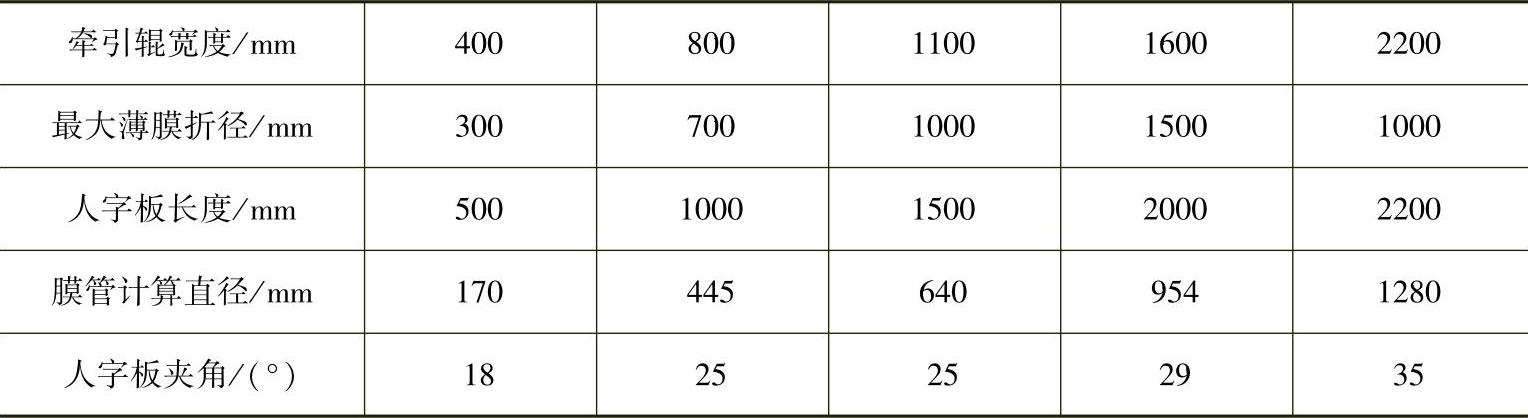

膜泡离开稳泡装置,即进入人字板,人字板把膜泡折成两层,宽度即薄膜的折径,这是薄膜重要的规格。薄膜辅机的规格与薄膜的折径密切相关。表2-26列出了与此相关的参数。

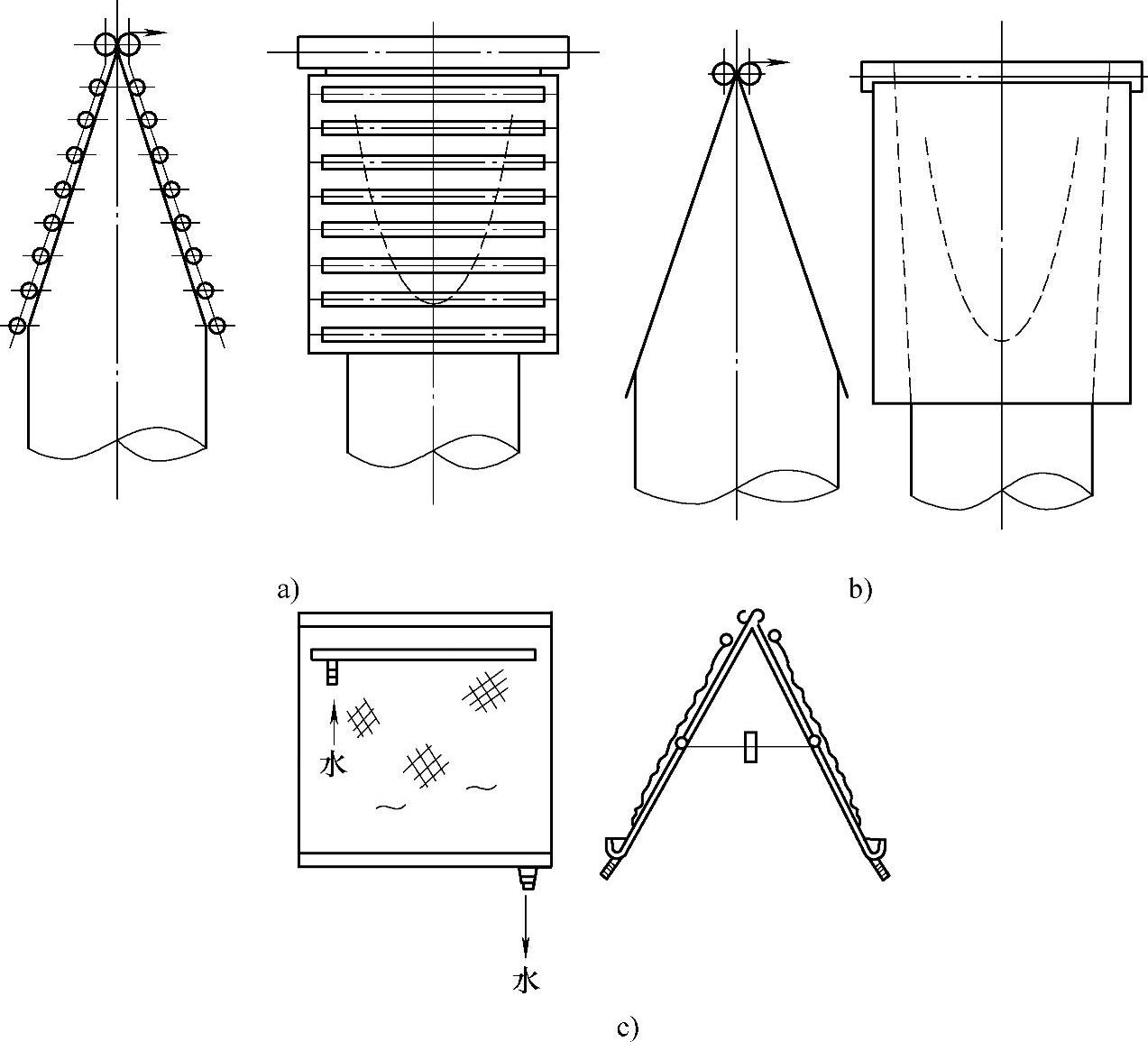

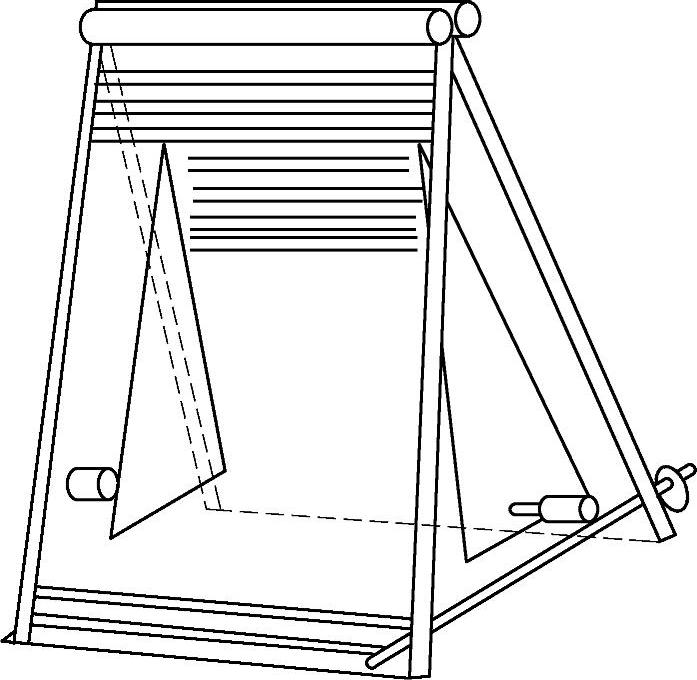

人字板有不同的形式,常用的有导辊式、木条栅格式、不锈钢板式,还有带水冷夹层的。图2-89表示了人字板不同的形式。在生产中常见在人字板上覆上绒布或者牛皮纸,这是为了减小对膜泡的摩擦。

图2-88 内置稳泡装置

1—内稳泡器 2—颈径

表2-26 与薄膜的折径相关的参数

当吹塑折径2m以上薄膜时,为了减小牵引辊的长度和膜卷的宽度,经常采用插板结构(图2-90)。插板安装在人字板中间、牵引辊之下,可以把膜泡的两侧折成四层,大大减小薄膜的牵引和收卷宽度。只是在使用插板时,要特别注意不能影响到牵引辊对膜泡的密封效果。

图2-89 人字板不同的形式

a)导辊式 b)不锈钢板式 c)水冷夹层式

图2-90 插板

吹塑薄膜辅机中最重要的是牵引装置。牵引装置由电动机、减速箱、传动链轮、牵引辊(光辊)、压紧辊(胶辊)、气动压紧装置组成。牵引辊(光辊)由电动机、减速箱、传动链轮带动,气动压紧装置将薄膜压紧在压紧辊(胶辊)和牵引辊(光辊)之间。牵引装置要求牵引辊安装水平,并且和胶辊平行。传动系统要求运转平稳,速度均匀,能够无极调速,并且要求有较强的自锁能力,以弥补负荷变化时对牵引稳定性的干扰。图2-91所示是牵引装置的简图。

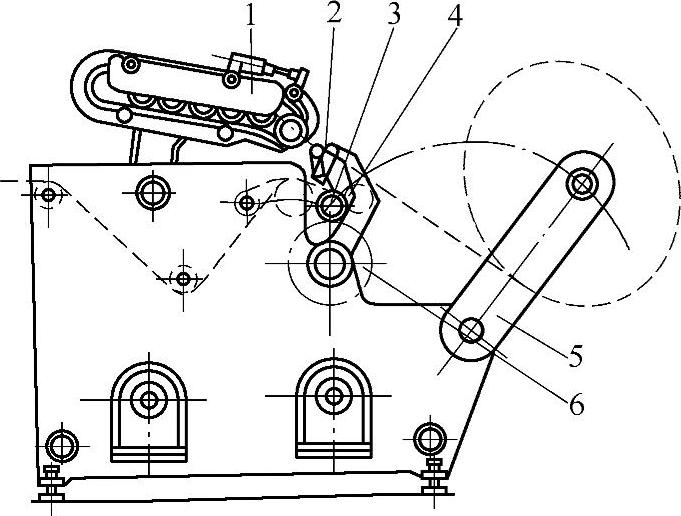

图2-91 牵引装置简图

1—直流电动机 2—传动带 3—蜗轮蜗杆减速器4—链轮 5—链条 6—橡胶辊 7—光辊 8—活塞杆 9—活塞 10—牵引辊推顶气缸 11—牵引架平台

薄膜的卷曲要求平整,张力不变。卷曲主要有中心卷曲和表面摩擦卷曲两种。

表面摩擦卷曲是由动力传动带动主动摩擦轮,利用与卷曲辊之间的摩擦力,将薄膜卷在卷曲心轴上,由于此时的卷曲速度取决于主动摩擦轮的表面速度,而与所卷曲的膜卷直径无关,因此这是一种简单又实用的卷曲方式,被广泛应用于农膜、包装膜生产中。图2-92是单工位的表面摩擦卷曲,图2-93是多工位表面摩擦卷曲,图2-94是多主动摩擦轮的表面摩擦卷曲,这种结构是地膜机组常用的形式。

图2-92 单工位表面摩擦卷曲

1—卷芯存放装置 2—切割轴 3—卷心 4—压紧辊 5—支臂 6—主动辊

图2-93 多工位表面摩擦卷曲

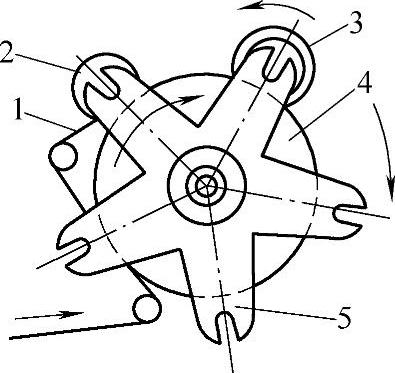

1—薄膜 2—新卷心 3—膜卷 4—主动轮 5—转架

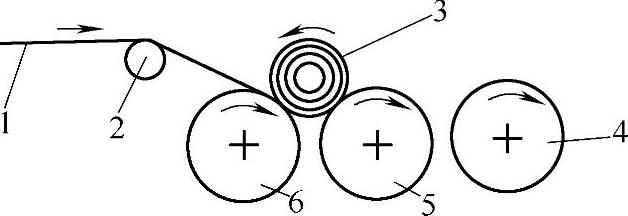

图2-94 多主动摩擦轮的表面摩擦卷曲

1—薄膜 2—导辊 3—膜卷 4、5、6—主动轮

中心卷曲(图2-95)为了保持薄膜在卷曲过程张力的恒定,需要采取一些措施。最简单的是在卷曲辊轴上设置摩擦盘(图2-96),当然最好是采用力矩电动机。

图2-95 中心卷曲机

1—卷取辊 2—翻转架 3—导辊 4—卷芯存放装置 5—翻转传动装置

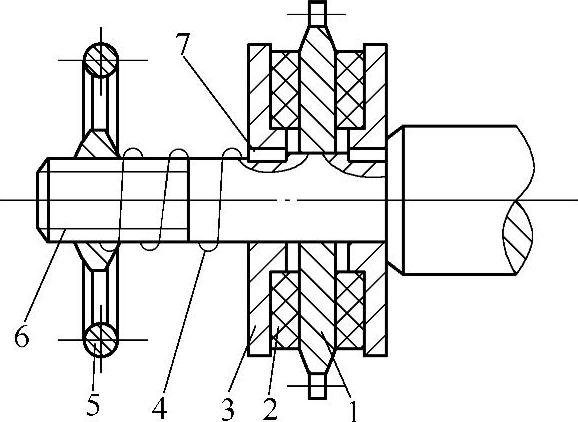

图2-96 摩擦盘结构

1—链轮 2—摩擦片 3—金属压板 4—弹簧 5—手轮 6—卷取芯轴 7—键

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。