1.挤出机

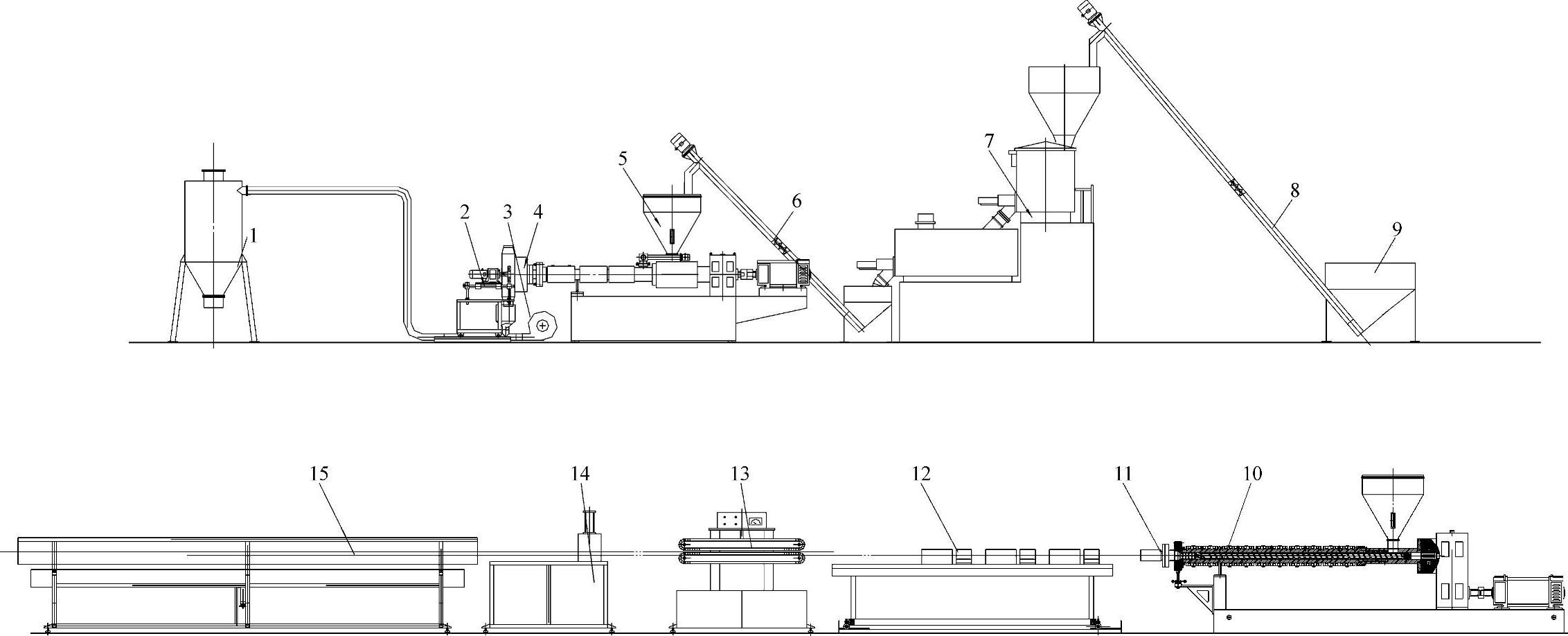

生产木塑制品一般需要预先造粒,也被称为二步法生产。聚烯烃类木塑制品可以用平行同向双螺杆挤出机造粒,聚氯乙烯类木塑制品用锥形异向双螺杆挤出机造粒,然后用单螺杆挤出机挤出成型(图2-45)。通常使用销钉螺杆挤出,如果是挤出木塑型材,一般采用U-PVC型材辅机;如果是挤出板材,则采用板材辅机。为了节能,可以设计成双阶布置。

图2-45 木塑造粒和挤出生产线

1—旋风料仓 2—切粒机 3—风机 4、11—模具 5—平行双螺杆挤出机 6、8—螺旋上料 7—混合机组 9—倒料站 10—单螺杆挤出机 12—真空定径台 13—履带牵引机 14—锯片切割机 15—堆放架

如果挤出大型木塑制品(比如厚板),可以选择多台挤出机共挤出或者用平行异向双螺杆挤出机挤出。如果采用双阶式的布置,物料从造粒机出来不冷却就直接进入成型挤出机,可以称为“一步法”工艺。也有混料后不造粒直接用锥形异向双螺杆挤出机一步挤出工艺的。

木塑制品挤出机头应满足以下功能:

1)使挤出的木塑物料流动从螺旋运动逐渐变成直线运动,以保证挤出过程中的均匀性。

2)在机头上要形成足够的挤出压力,一般在5~16MPa,使制品密度达规定指标。机头要有足够的刚性,不能产生变形。

3)机头流道结构要使材料进一步均化,植物纤维与高分子基材在机头部位进一步融合,再均匀挤出,完成木塑材料从粘流状态到固态的转化。

2.定型模具(www.daowen.com)

定型模具是保证挤出物料的初始形状从挤出机头出来后,经过冷却定型成为最终制成品的模具部分,它在挤出工艺中同样发挥着重要作用。

木塑制品从挤出机头挤出口模时还具有很高的温度,一般聚烯烃木塑材料出模温度在110~140℃之间,而聚氯乙烯木塑或其他木塑材料出模温度有的可高达180~190℃。为了使制成品获得良好的表面质量、准确的尺寸和标准几何形状,挤出定型模具必须满足以下要求:

1)定型模型腔尺寸精度必须满足制品外形尺寸的精度要求。

2)定型模具要具有良好均匀的热传导性。木塑制品形状千差万别,良好的热传导性能提高定型模的冷却效率,以提高木塑制品的生产速度,更重要的是均匀的热传导是保证制品释放应力避免弯曲、提高制品内在质量的关键因素。

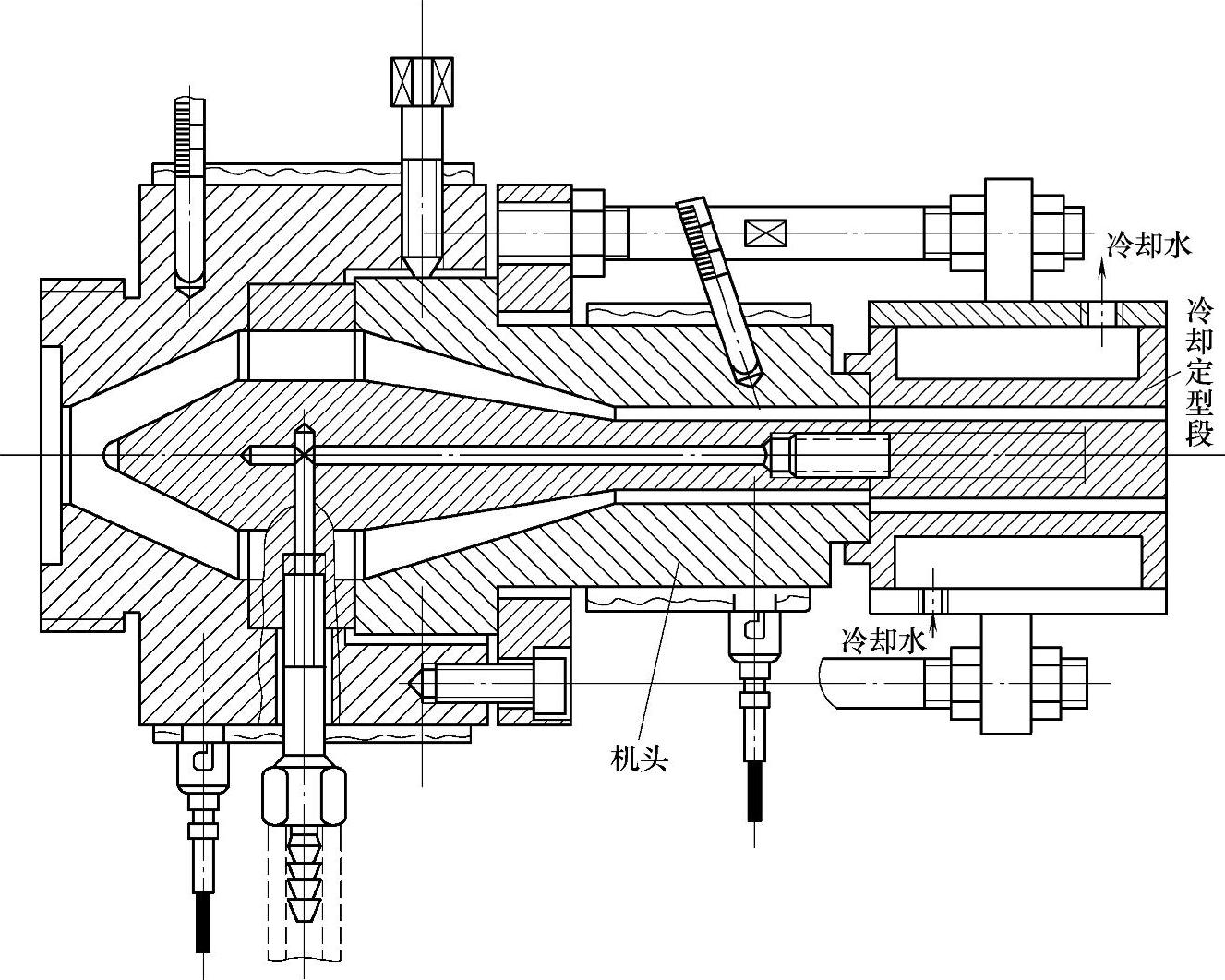

木塑制品的定型与U-PVC型材不同,是在口模定型段完成的,因此口模的设计比较特殊,其口模定型段有一个通冷却水的冷却定型段(图2-46),完成制品的初步冷却和成型,然后再进入冷却定型模。冷却定型模不仅起到冷却作用,更重要的是要完成整形、消除内应力、保持制品平整的作用,因此冷却定型模非常重要。挤出速度能够达到0.2~1m/min。木塑制品挤出牵引力要控制不能过大,因为木塑的熔体强度比塑料的要差很多,过大的牵引力很容易把制品拉断。图2-47所示是挤出木塑板材的冷却定型模,可以看到上定型板在两个气缸作用下,与下定型板共同把正在挤出的木塑板材紧紧压住,通过往定型板中通入冷却水,对木塑板材进行冷却和整形。

图2-46 带冷却定型段的木塑制品机头

图2-47 木塑板材冷却定型模

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。