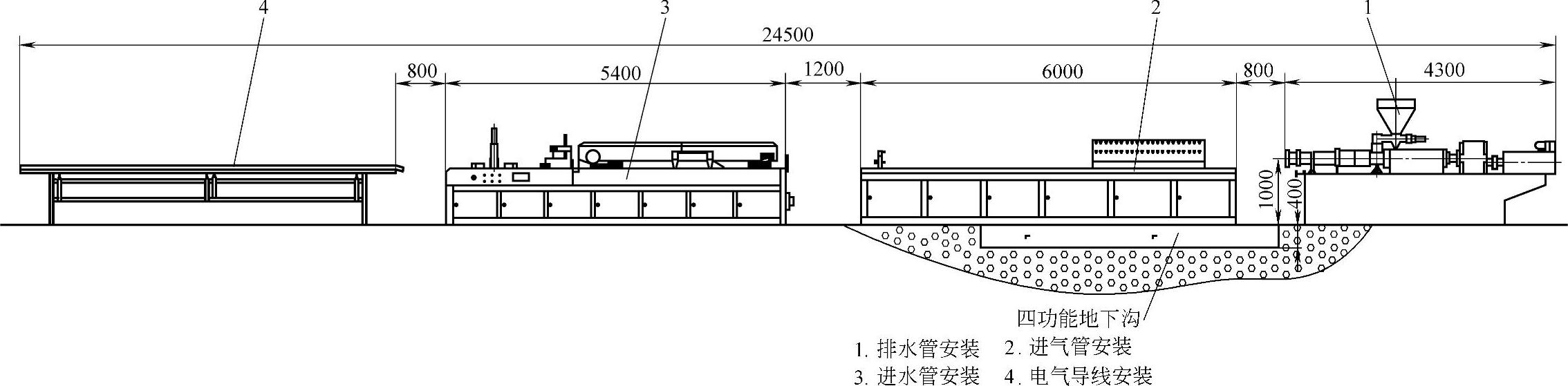

U-PVC型材挤出生产线主机一般选择锥形异向双螺杆挤出机,大截面型材也可以选择平行异向双螺杆挤出机,型材辅机由真空定径台、牵引、切割、收集架等组成(图2-40),配置贴膜机则是为型材覆上一层保护膜。制作塑料门窗的型材有多种设计,截面不尽相同,并且不同的窗型(平开窗或推拉窗)型材也不同,再加上尺寸系列的不同(有60mm、65mm、80mm等不同的系列),因此各个型材生产厂的设备基本一样而模具不尽相同。但是不管怎样,从挤出设备的角度来看,型材只分为主型材和辅助型材两大类。

图2-40 型材生产线

1—65锥形双螺杆挤出机 2—真空定径台 3—牵引贴膜切割一体机 4—翻料架

比如,某一种设计的60平开窗,即由8种主型材和12种辅助型材构成,另一种设计的80推拉窗则由6种主型材和16种辅助型材构成。在选择设备时挤出主型材采用65/132锥形双螺杆挤出机配240型辅机即大线,挤出辅助型材采用51/105锥形双螺杆挤出机配210型辅机即小线。表2-18列出所谓大线和小线的主机、辅机规格的不同。这里辅机的240或者210都是表示辅机所能够适应型材的最大宽度。

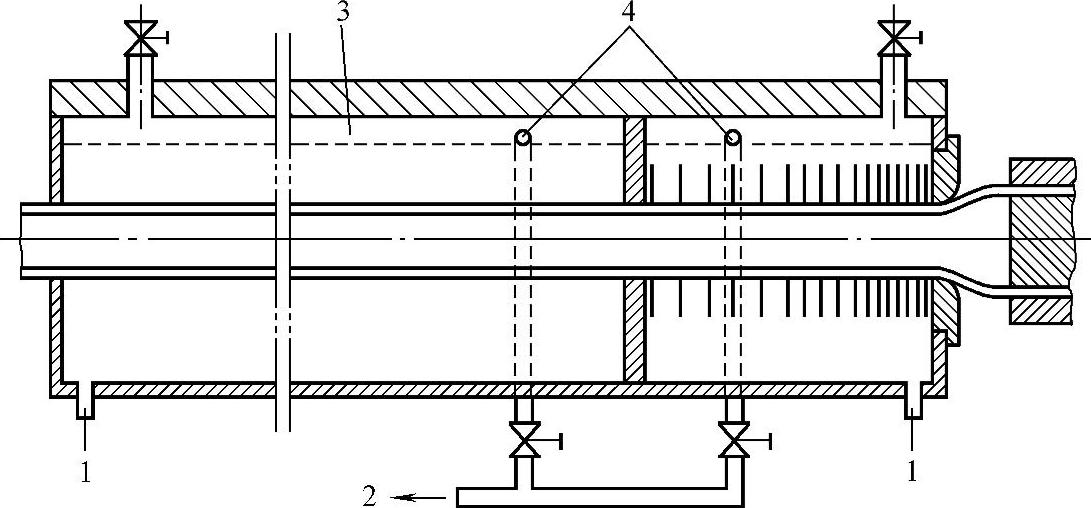

表2-18 型材生产线主机和辅机的不同配置 (单位:mm)

通常型材在门窗组装中,主型材和辅助型材的重量比约为3∶1~4∶1,因此挤出生产线的配置,大小线的数量一般按照3∶1配置,即三条大线配一条小线;国产65/132锥形双螺杆挤出机配240型辅机的大线生产能力按照2.5t/天计算,而国产51/105锥形双螺杆挤出机配210型辅机的小线则按照1.5t/天计算,三条大线加一条小线,每天(24h)生产能力为9t,用户即可以按照自己的情况选择最终的生产线数量。

例如,需要年生产能力为3万t的型材车间,按照年250个工作日计算,选择SJSZ-65/132主机配XF-240辅机40条线,SJSZ-50/110主机配XF210辅机12条线,大线每天24h生产型材2.5t,每年工作250天为2.5×250=625t/年。40台预计产量25000t/年。小线每天24h生产型材1.5t,每年工作250天为1.5×250=375t/年。12台预计产量4500t/年。合计产量为29500t/年。

进口生产线的生产能力一般要在国产线的一倍左右,选择进口线可以大幅度减少生产车间的占地面积和操作工的人数,由于生产效率的提高,进口线在节能上的优势也是非常明显的。因此尽管进口线的价格很高,还是被不少企业所选择。

当然,型材的生产效率是一个非常复杂的问题,除去设备,其他如树脂、辅料、工艺、操作等因素都能够影响到实际的生产能力。本书的4.9节“挤出U-PVC型材和管材的配方和工艺”还有专题的介绍。(https://www.daowen.com)

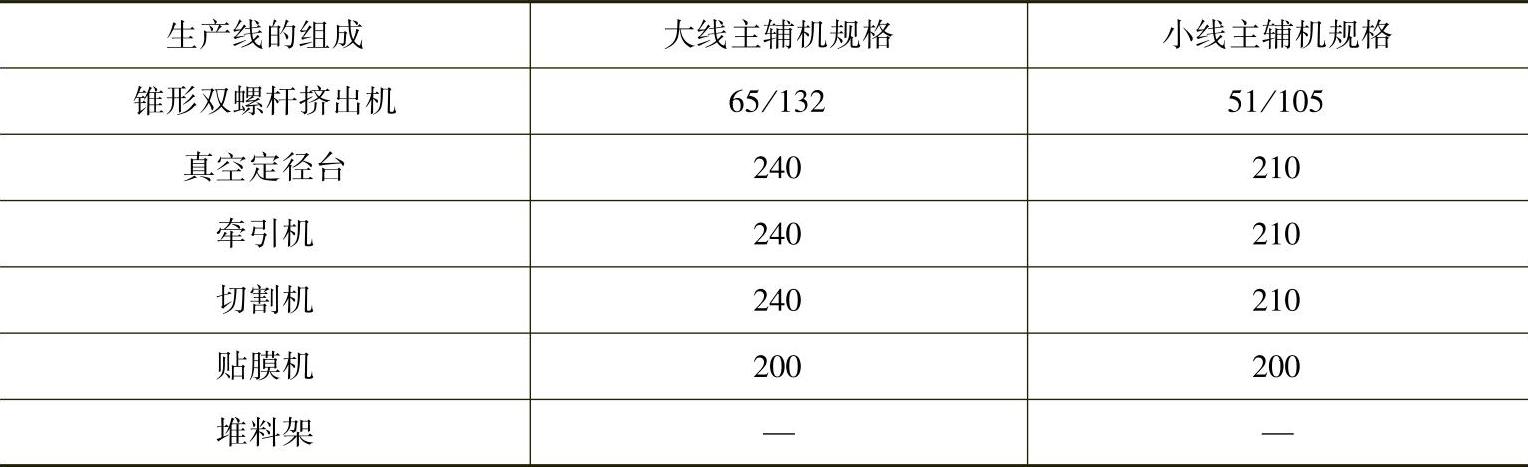

U-PVC型材的定型冷却通过真空定型实现,一种是干式定型,加工成镜面的定型模工作面紧密贴在型材外表面,定型模内壁设计有抽真空的小孔或缝隙,定型模外壁有冷却水通道(图2-41)。这种方法定型精度高,但是冷却效果差。

图2-41 干式定径

1—空气冷却通道 2、9—出水口 3、8—真空 4—真空定径模 5、7—入水口 6—型材模头

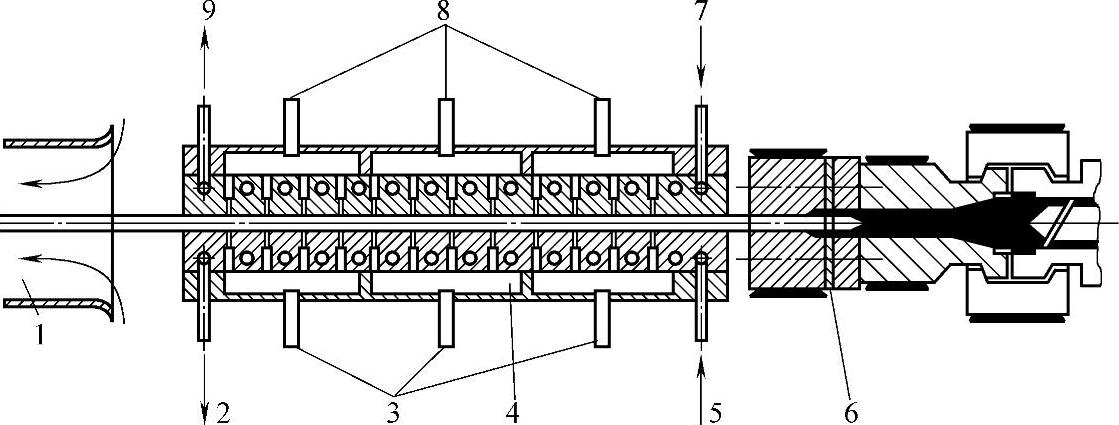

另外一种是湿(板)式定型(图2-42),型材从一组板孔中通过,各板之间的空间被抽成真空并通入冷却水,型材定型时直接接触冷却水,冷却效果好,但是定型精度差。这种方式也可以应用在大型(厚壁)管道的定型中。

图2-42 湿(板)式定型

1—冷却水入口 2—到真空泵 3—真空 4—冷却水出口

目前实际生产中应用的是干湿结合的方法,型材经过几组干式定型模后,进入冷却水槽。水槽中设有多级定型隔板,冷却水流动的方向和型材走向相反,通过对隔板水流通孔的特殊设计使水流形成涡流,以消除水流层间的温差,加强冷却效果。

U-PVC型材挤出生产线高速挤出的标准是4.5m/min以上,国内设备目前的水平是3~3.5m/min,配置奥地利格瑞纳(GREINER)模具的KUAUSS-MAFFEI生产线可以达到7m/min,当然这需要有原料、配方及工艺的保障。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。