U-PVC给水排水管在我国有其特定的地位。由于聚氯乙烯性能上有强度好、弹性模量高等优点,在我国聚氯乙烯树脂的产量又非常之大,价格也比聚乙烯低,因此聚氯乙烯管道在我国发展最早,产量最大,市场开发也最早,已经有一个相对稳定的市场和传统应用范围,比如建筑内的穿线管、排水管等应用市场,U-PVC管材都占据绝对的优势。聚氯乙烯管道的总产量一直占据我国塑料管道总量的50%以上,目前每年产量都在250万t以上,并且其增长速度也绝不比聚乙烯管道慢。因此特列一节,介绍U-PVC给水排水管生产线组成的特点。

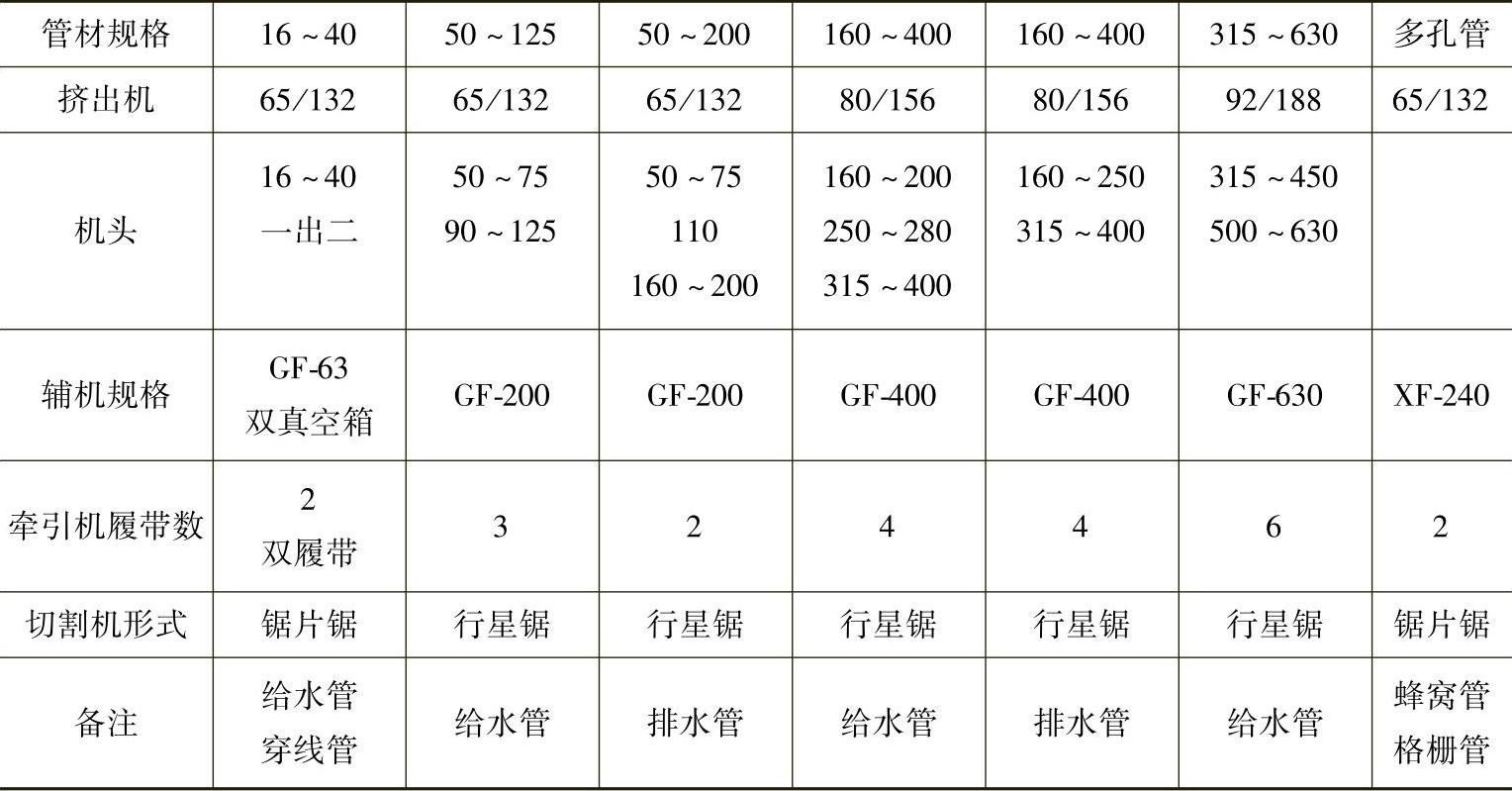

U-PVC给水排水管生产线技术在国内已经比较成熟,国产设备在国内市场上占据有明显优势。U-PVC给水排水管生产线主要由挤出机、机头、冷却定径、牵引、切割、收集和控制系统组成,在选择设备时最重要的是设备型号和管材规格的合理分配。目前国内市场上一般的配置见表2-13。

表2-13 U-PVC给水排水管生产线配置表 (单位:mm)

这里要注意:生产给水管和排水管时设备选择和机头配置的不同,一般65/132机组生产给水管时只生产到125mm,大于125mm的规格放在80/156机组上生产;而65/132机组生产排水管时可以生产到200mm规格的管材,这主要是给水管生产添加的填料比率比较小,挤出要困难一些,需要较大的设备。

在63mm以下的小口径管材生产中,现在已经不再推荐选择51/105的锥形双螺杆,单挤出一根管材;而推荐选择65/132锥形双螺杆,采用一出二技术,同时挤出生产两根管材。如今这个技术在生产20mm管材时,单管速度已经能够达到20~25m/min,即相当于实际产量是40~50m/min的速度,相比用51/105的锥双出单管,显然生产成本要低得多。当然一出二的挤出,需要配置双水槽,两台牵引,两台切割,总之两根管材同时挤出时是单独操作的。

U-PVC排水管由于要添加较多的无机填料,因此和给水管生产线要单独设置,不能共享。不仅辅机有所区别,挤出机的螺杆结构设计也不同。

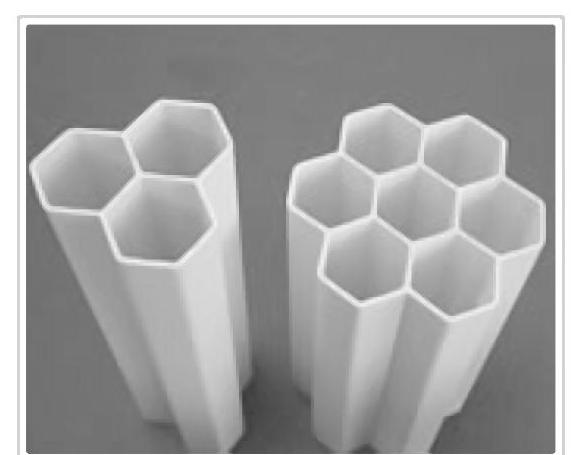

U-PVC格栅管(图2-27)和蜂窝管(图2-28)都是多孔的通信电缆或者低压电力电缆的护套管,从外形上看,它更像是异型材,挤出生产时冷却定型方式也基本与生产型材是一样的,因此它的生产线选择型材辅机。

图2-27 格栅管

(www.daowen.com)

(www.daowen.com)

图2-28 蜂窝管

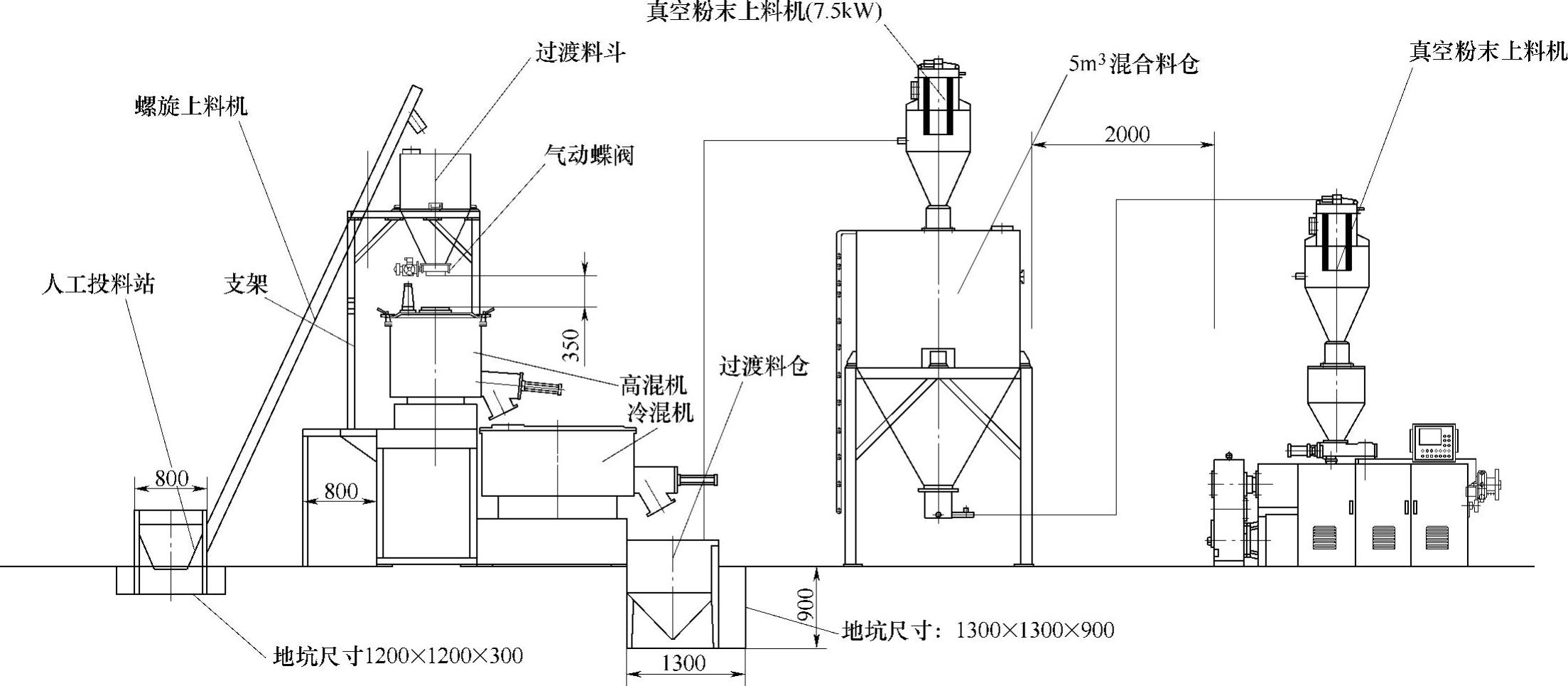

对于绝大多数中小型U-PVC管材生产企业,是没有条件选择使用如图2-13所介绍U-PVC混配料和配送系统的,尽管这种系统具有配料精确一致、物料损耗小、密闭性好、生产车间无粉尘等优点,但是在生产规模比较小,配方变换频繁时,高度自动化的配、送料系统将无法运行;并且该系统对厂房有比较高的要求,因此绝大多数中小型U-PVC管材生产企业(包括型材生产企业)还是需要配置人工的或者半自动的混配、送料系统。图2-29和图2-30所示为两种适合中小型U-PVC管材(型材)生产企业选择的半自动混配、送料系统。

图2-29和图2-30所示是一个仅有4条U-PVC管材生产线的两种方案。由于企业要求能够生产U-PVC给水、排水、穿线管等多种管材,因此配方多样,变换频繁,选择了多台高、冷混机组,比如300/600的一台,500/1000的两台。

方案一是真空上料方案(图2-29),由人工将树脂倒入高、冷混机组的人工投料站,采用真空上料将树脂提升到高、冷混机组上方的过渡料仓,混料开始,气动蝶阀打开,料进入高混机,同时加入生产U-PVC管材的辅料,进行高速混料;高速混料结束,料进入冷混机,进行搅拌降温,待达到要求,放料至高、冷混机组下方的过渡料仓,再采用真空上料将已经混好的料提升到一个有5m3容积的混合料仓,这个料仓的作用是把若干次从高、冷混机组出来的料,经过均匀再混合后,再送到机台供生产用。这种做法能够最大限度保持混合料的均匀性,有利于生产的稳定。由于用户对生产线产品目标的不确定性,因此本方案所有过渡料仓和混合料仓都是单独设置,显得有些重复。但是由于选择了真空上料,因此粉尘不会很严重,尽管真空上料的投资要高于螺旋上料,还是有不少企业出于环境保护和劳动保护的目的而选择采用。

图2-29 真空上料方案

图2-30 螺旋上料方案

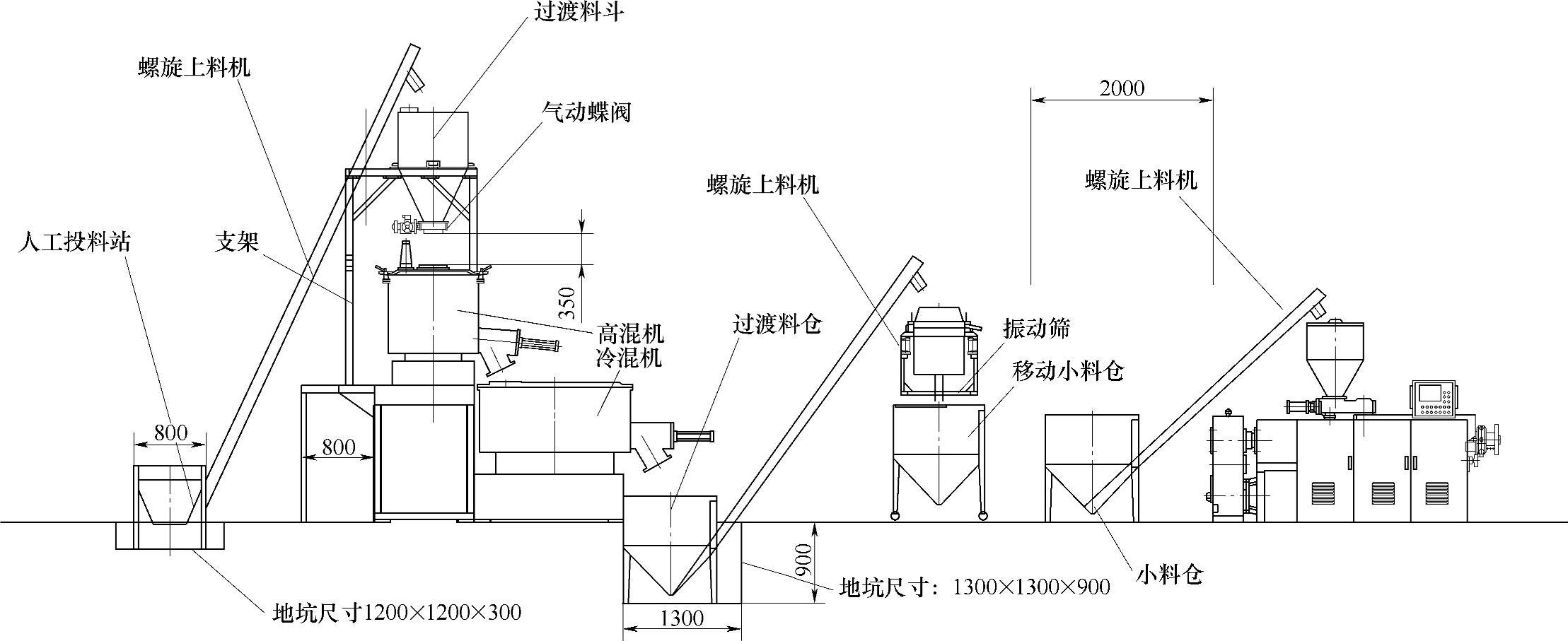

方案二是螺旋上料方案(图2-30),同样由人工将树脂倒入高、冷混机组的人工投料站,由螺旋上料机将树脂提升到高、冷混机组上方的过渡料仓,经过高、冷混机组混合好的料放入高、冷混机组下方的过渡料仓,用螺旋上料机将料提升到筛粉机,筛过的料进入移动小车,推至需要的机台,再用螺旋上料机将料送至挤出机使用。该方案选择螺旋上料机,可以减少设备投资,但是密闭性能要差些,容易造成车间内粉尘飞扬。

为了不加高高、冷混机组的基础,加高物料的提升高度,都需要把出料的过渡料仓放置在地面以下900mm的坑里,这会带来操作上的不便。但是由于可以减少投资,还是被许多企业采纳。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。