管材的料坯离开机头口模以后,要经过冷却定径才能成为最终的制品。我国塑料管材标准绝大多数是采用外径系列,因此生产中多是外径定径。外径定径是通过定径套的内、外空气压差而实现的。定径套的内径尺寸非常重要,应该是管材所要求的最终尺寸加上塑料的径向收缩尺寸。外径定径的过程是使塑料管坯紧贴定径套的内壁完成最初的冷却,可以用内压法,也可以用真空法来实现。

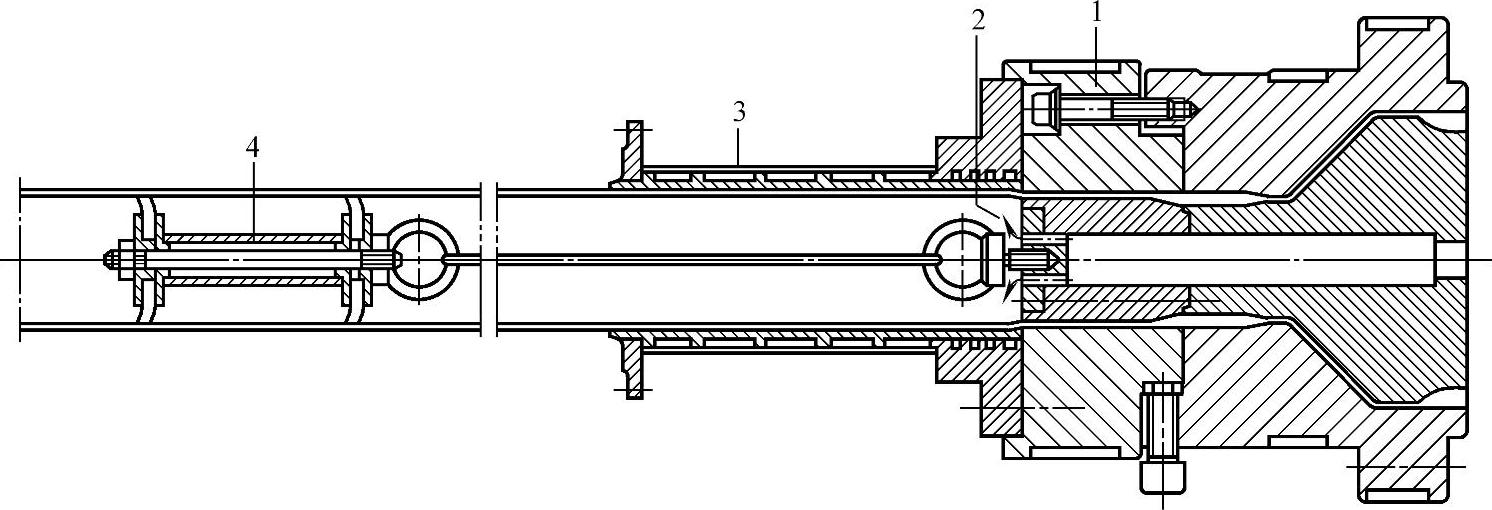

采用内压定径(图2-5),是通过机头芯棒向尚未定型的管坯内通入压缩空气,利用气压把管坯外壁压向定径套内壁,完成定径过程。此时的定径套是安装在机头口模上的,用隔热垫来防止口模的热量传向定径套。这种方法需要在管材内孔安置一个塞子以保压,并且在切割管材时需要很快地在新挤出的管坯中安置新的塞子,来维持管材内部的压力。操作稍有不慎就会造成管坯失压变扁,而使制品成为废品。特别是在生产大口径塑料管材时,内压定径是非常困难的。

图2-5 内压定径

1—机头 2—气体入口 3—定径套 4—密封端子

真空定径技术,是依靠在定径套外部形成的真空,把管坯外壁吸向定径套内壁。由于不需要塞子,故操作非常容易,并且容易实现连续挤出而不出现废品。真空定径技术在我国工业化应用是在20世纪70年代中期开始在生产聚乙烯、聚丙烯管材上的,80年代中期欧洲真空定径技术开始进入国内,通过“消化吸收”大大提升了我国真空定径技术,特别是应用到U-PVC管材生产以及大口径聚烯烃管材生产上。

真空定径装置主要包括真空定径套和真空水箱。定径套一般由黄铜加工而成,因为黄铜传热好,冷却效果比较好,并且长期在水中工作不会生锈。定径套的吸附孔形式有打孔和切槽的两种。打孔的用于小口径管材,切槽的用于大、中口径管材。这是由于切槽的显然吸附孔面积要大于打孔的,更适宜于大、中口径管材的生产,并且大、中口径定径套有足够的强度允许切槽,且切槽加工明显更加经济。

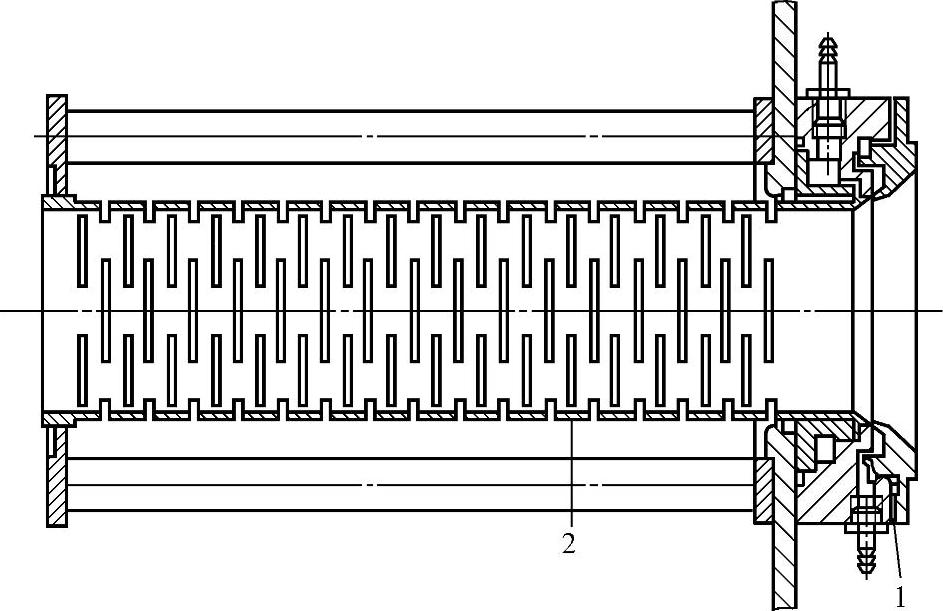

打孔或者切槽的定径套有不带预冷装置和带预冷装置之分。带预冷装置的定径套用在挤出聚烯烃管材,设计预冷装置是为了使管坯在进入定径套之前表层已经冷却。由于在管坯表层与定径套之间保持有水膜,故不会发生管坯与定径套的粘连。水膜还可以降低定径套和管坯的摩擦力,提高生产速度,因此这种定径套也叫“水膜式定径套”(图2-6)。

图2-6 水膜式定径套

1—预冷却装置 2—套

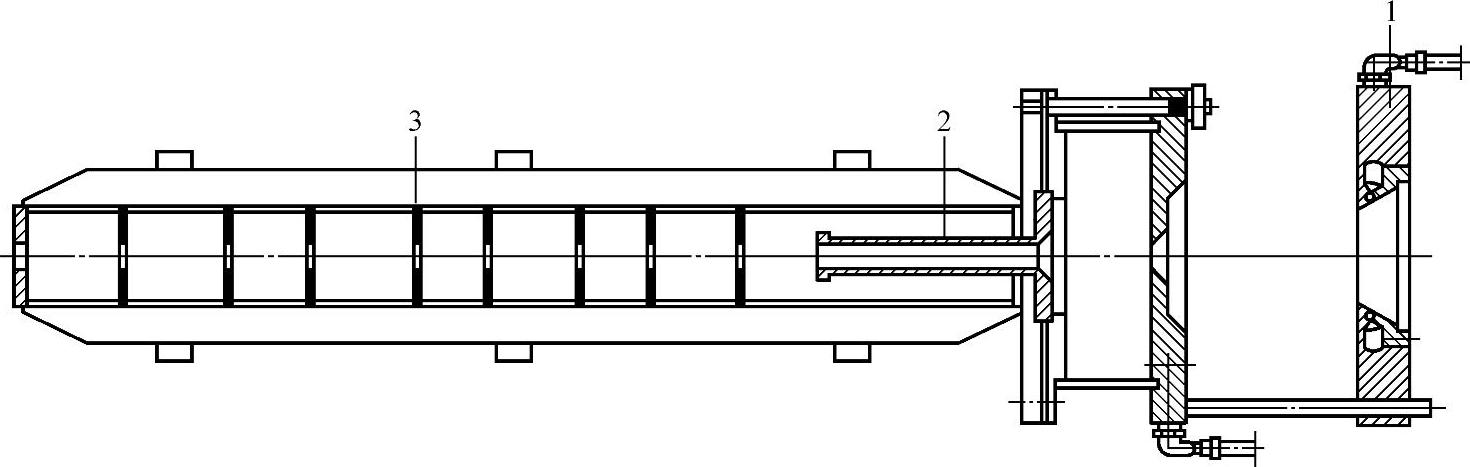

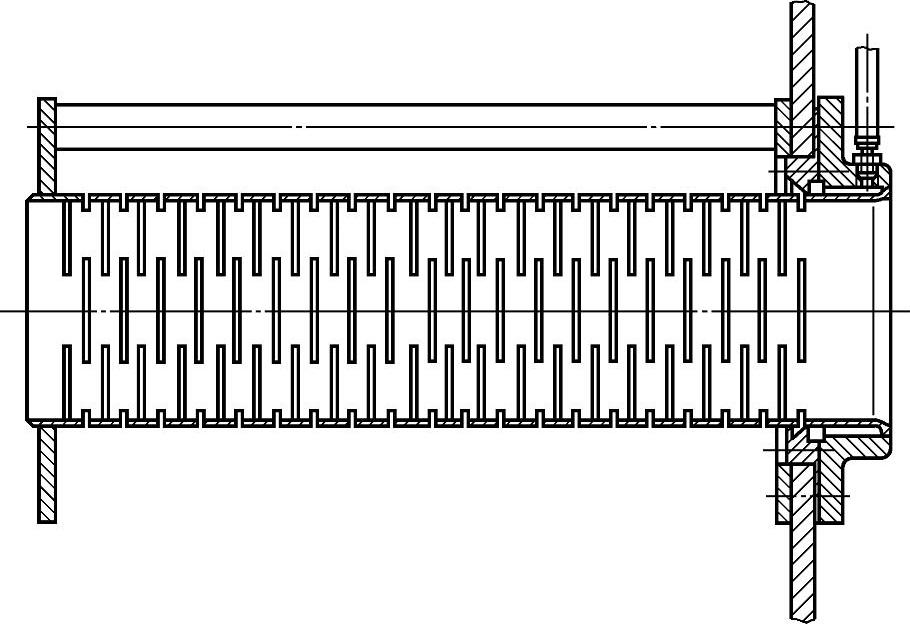

还有一种由带预冷装置定径套加套环组装而成的定径套(图2-7),套环是为了在管坯进入定径套时起导向作用,这种形式在生产PE-RT、PB这类管材时经常被推荐使用。挤出PVC管材时则可以用比较简单的不带预冷装置(图2-8)的定径套。

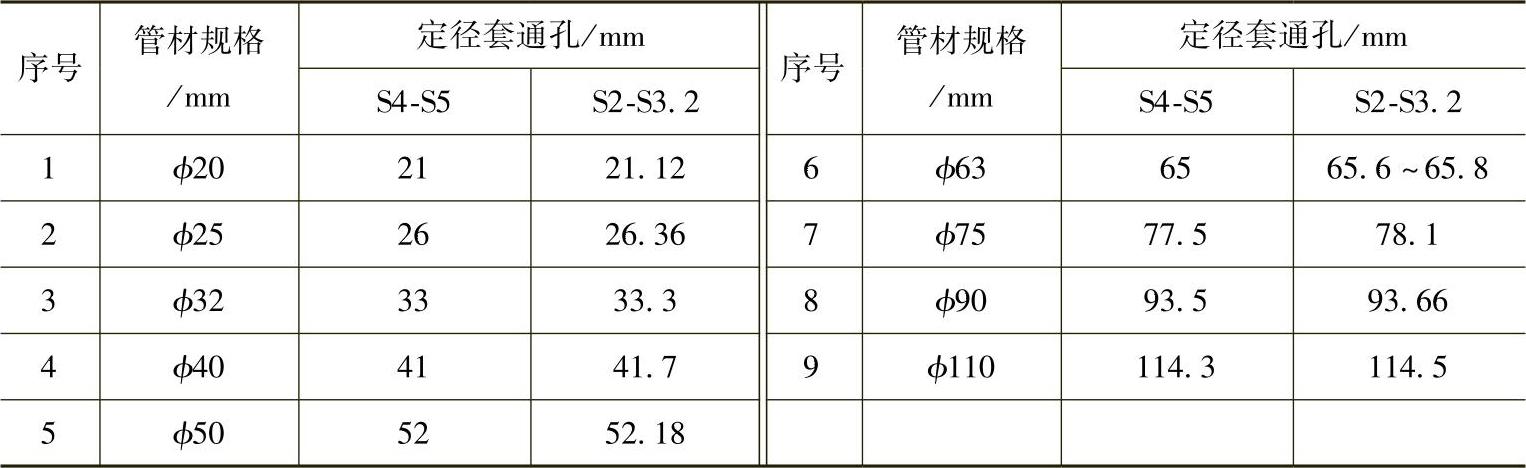

定径套的设计首先应该考虑塑料的收缩率。塑料的收缩率,通常给出的是一个范围。比如,PP-R的收缩率是3%,HDPE的收缩率约为3%~4%。实际收缩率不仅和材料的品种有关,而且与管材的直径及壁厚有关,甚至在不同挤出压力和温度、不同的冷却条件下收缩率也会不同。因此,改变工艺条件可以在一定范围内调整管材的最终外径尺寸。但是,改变工艺条件对制品生产企业是比较麻烦的事情,所以同一口径不同壁厚系列的管材最好是配备不同内孔尺寸的定径套,以减少废品率。表2-3给出了PP-R管材在不同直径、不同壁厚时,定径套不同的尺寸。

图2-7 带预冷装置定径套加套环

1—可调整预冷却装置 2—定径套管 3—定径环

图2-8 不带预冷装置的定径套

表2-3 PP-R管材定径套不同的尺寸

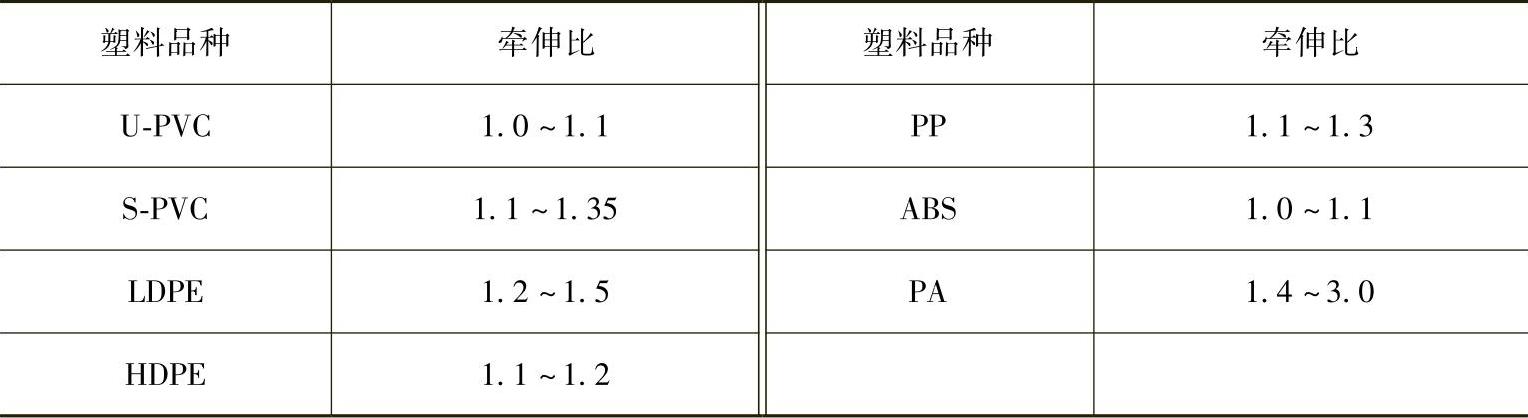

定径套的设计除考虑塑料的收缩率外,还应该考虑管材生产时的牵伸比。牵伸比是管材生产中工艺的需求,也是提高管材性能的手段;传统牵伸比的概念是指管材机头口模和芯棒之间的环形面积和管材截面积之比。通常和原料有关,常用塑料的牵伸比见表2-4。

表2-4 常用塑料的牵伸比

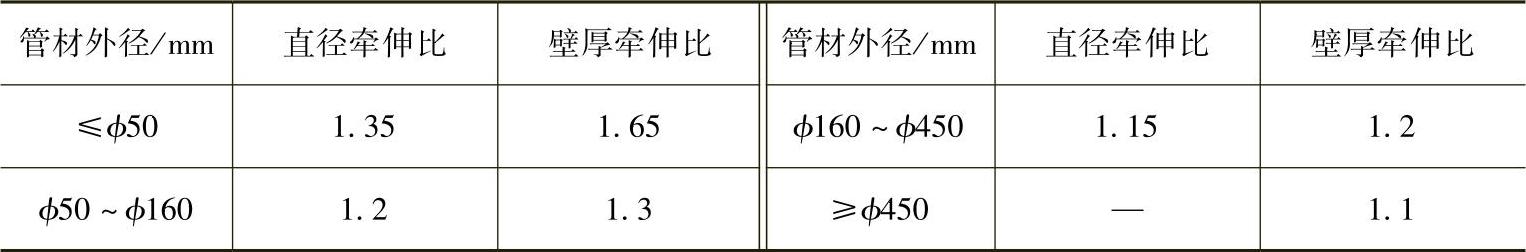

近年来牵伸比又引入了直径牵伸比和壁厚牵伸比的概念。直径牵伸比是指口模内径与定径套内径尺寸之比。管材真空定径时,要求口模内径大于定径套内径,使料坯进入定径套时有一个切入角,以保证定径套的密封。为此,定径套要离开口模一定的距离,而且直径牵伸比越大,这个距离也要求越大。考虑到料坯的自重影响,因此直径牵伸比以1.1~1.2为好。壁厚牵伸比是指口模和芯棒的间隙和管材壁厚的比值。表2-5是根据欧洲一些HDPE管材设备统计的聚乙烯管材牵伸比参考数据。对于聚丙烯管材,推荐直径牵伸比为1.03~1.07。

表2-5 国外设备聚乙烯管材牵伸比参考数据

牵伸比的选择还和挤出速度有关,挤出速度快,应该选择偏大的牵伸比,这样才能够使挤出速度达到预设计的值;挤出速度高而牵伸比偏小,会使在挤出时,不能把定径套靠近口模,会引起管坯抖动,挤出不稳定,增加操作的难度。因此普通生产线上的口模和芯棒在高速挤出线上往往不能用,需要重新设计。

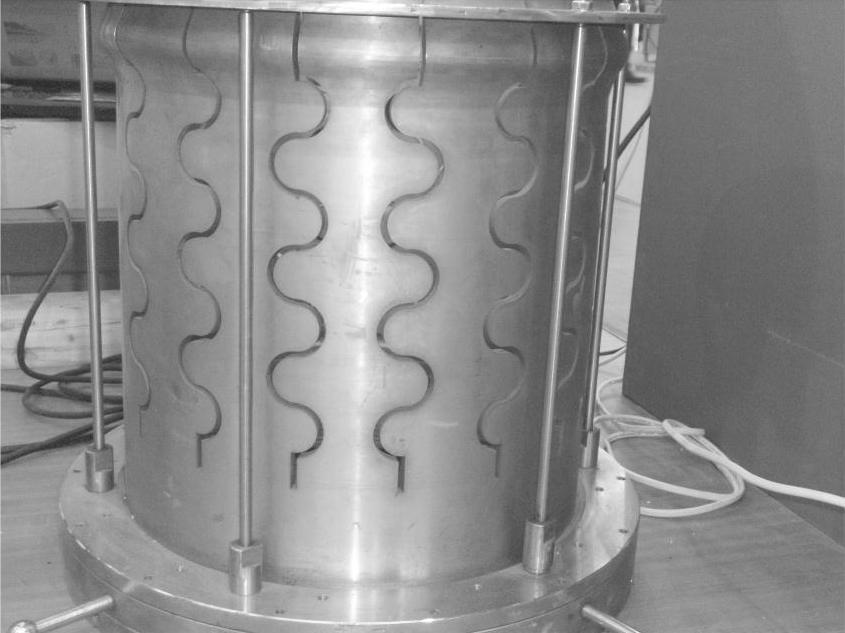

对管材生产企业最好的选择是定径套和口模尺寸能够在一定范围内可调整,这样会使生产更加方便,大大减少停机更换定径套和口模的次数,把品种规格变换中的损失降到最低。这种被称为“可变径定径套”的定径套有多种形式,国外一些设备制造商已经能够提供这样的技术,近年来国内设备制造商也可以提供此技术,只是价位都比较高,还没有被广泛接受。图2-9是国产“可变径定径套”的一种形式。

(www.daowen.com)

(www.daowen.com)

图2-9 某种国产“可变径定径套”

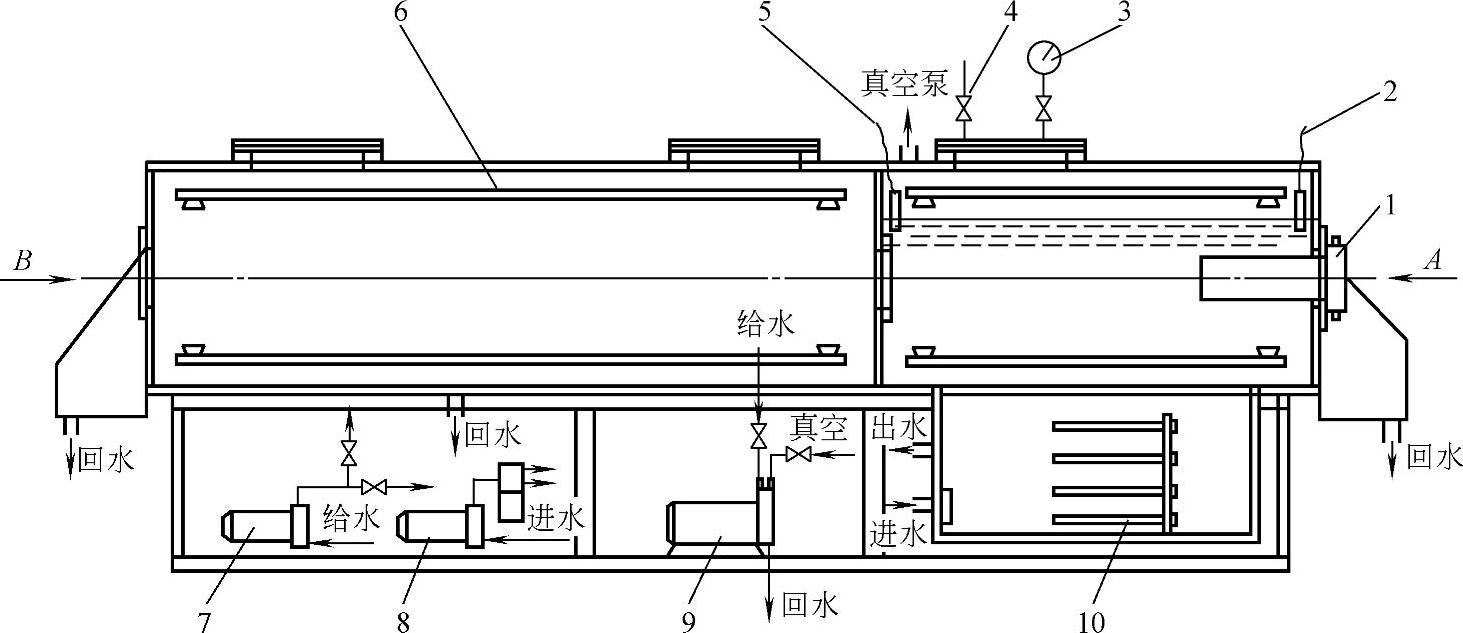

定径套安装在真空室中,最初的真空室只是喷淋水箱的一个附加部件,仅是一个局部很小的真空室,后来人们把真空室扩大到整个喷淋水箱,成为真空水箱。真空水箱一般是4~6m长。考虑到把真空水箱全部作成真空室能耗太大,也不容易实现比较高的真空度,于是把真空水箱分成为两个真空室,一个长度1m左右用来安装定径套,真空度高一些;另外一个长的部分(3~5m)真空度低一些,这种结构叫一箱二室(图2-10)。如果再配置一个低真空度的真空水箱,管材生产线就有了两个真空水箱,即是二箱三室,当然也可以只配置一个“一箱二室”的真空水箱。在生产中如何选择,完全要看实际的需要。一般生产大口径厚壁管材或者要求生产速度非常快时,需要选择两个真空水箱,即二箱三室;而生产小口径管材时,一箱二室就够了。多一个真空水箱不仅要增加固定投资,还要增加车间占用面积和能耗。

真空水箱的零部件要全部使用不锈钢或其他防腐材料加工,这是由于如果箱中零部件的锈斑脱落,会造成真空水箱中喷嘴的堵塞。真空水箱中靠近定径套的那几组喷嘴出水是否通畅均匀,对管材的定型、定径是致关重要的。如果使用含铬量不标准的所谓“不锈钢板”(市场上叫“不锈铁”)制造真空水箱,虽然“不锈铁”外观与真正的不锈钢板没有区别,但是在使用不久会出现锈斑。这种“不锈铁”有磁性,可以用磁铁去鉴别。可用于制造真空水箱的不锈钢板含铬量(质量分数)应该在12%以上。

图2-10 一箱二室真空水箱

1—定径套 2—水温检测 3—真空表 4—手动放气阀 5—水位检测 6—喷淋管 7—给水泵 8—循环泵(热水) 9—水环真空泵 10—加热棒组

管材从真空水箱出来后,还要进入喷淋水箱继续冷却。为了提高管材的挤出速度,在挤出大口径厚壁管材时,要配置4~6个喷淋水箱,甚至更多。同样,喷淋水箱也应该由不锈钢板加工而成。喷淋水箱和真空水箱一样,有效工作长度一般为4~6m。当然根据用户的要求,也经常有其他的长度规格,只要是总的冷却长度能够满足生产需要就可以。

管材生产线的总冷却长度与管材的种类、壁厚、冷却水温度、生产速度有关。总冷却长度可以用下面的公式来近似计算:

L=LspecQ

式中 L——总冷却长度,单位为mm;

Lspec——比冷却长度,单位为mm/(kg/h);

Q——产量,单位为kg/h。

一般情况下假设:离开口模的管材料坯温度为220°C,冷却水温为20°C,冷却段末端的管材内壁温度不超过85°C。

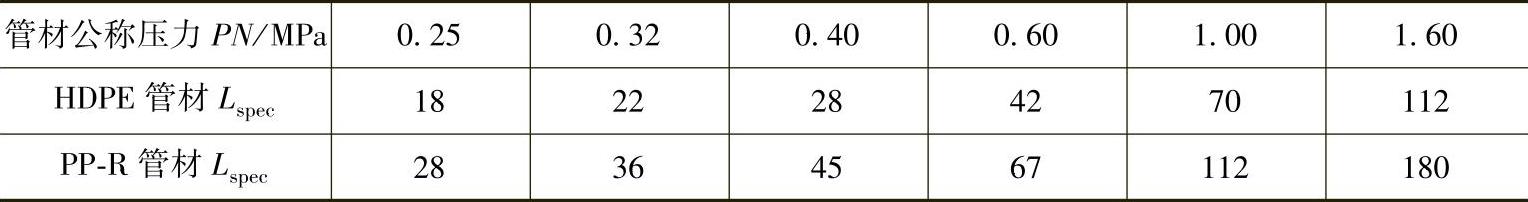

此时,HDPE和PP-R管材生产线的比冷却长度Lspec值与管材的压力等级(SDR值)有关,见表2-6。

表2-6 比冷却长度(Lspec值)与管材公称压力(PN)的关系 [单位:mm/(kg/h)]

HDPE和PP-R管材可以用一条生产线分别生产,此时冷却长度应该按照PP-R来计算。由于PP-R管材的产量要比HDPE低20%左右,并且PP-R管材在冷却段的末端允许的温度也比HDPE要高,因此两者所需要的冷却长度基本上是一致的。

当生产盘管时,为了避免产生管材的永久变形,一般要求冷却段末端的管材温度不超过40°C,因此上面计算的冷却长度应该加一倍。

管材生产线在各个冷却箱之间应该留有距离,管材可以在通过时,使内层的热量向外扩散,一方面提高冷却效果,另一方面可以消除部分内应力。这在生产PP-R管材或者大口径厚壁HDPE管材时都是十分必要的。因此,生产线实际的冷却长度Ls是:

Ls=LspecQ+La≈1.2LspecQ

式中 Ls——实际的冷却长度,单位为mm;

Lspec——比冷却长度,单位为mm/(kg/h);

Q——产量,单位为kg/h;

La——冷却段的间距,单位为mm。

每个真空水箱都单独配置有真空泵。由于对真空度要求不高,故大多数真空泵可采用水环真空泵。水环真空泵必须在有水注入时才能工作,因此向真空泵提供洁净的、有一定压力的水源是非常重要的。真空水箱和喷淋水箱都配置有水泵,水泵使用的是循环水,要求在水泵的吸入口有过滤器,以避免喷嘴堵塞。

在管材生产时,应该避免管材浸泡在冷却水中。因为水的浮力会造成管材变形,因此所有的水箱都要有排水泵并进行水位控制。水位要控制在不与管材直接接触的高度。

某些结晶型塑料,比如聚丙烯、聚丁烯,不要急速完全冷却,以提高制品的结晶度、强度,因此多台水箱的冷却水温要设计成一定的梯度。第一个真空水箱冷却水的温度最高,有时要达到60~70°C,往后逐步降低。多数情况下,可以利用管材冷却过程中产生的热量,控制冷却水的补充量就可以满足需要。一些高档生产线的真空水箱带加热装置。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。