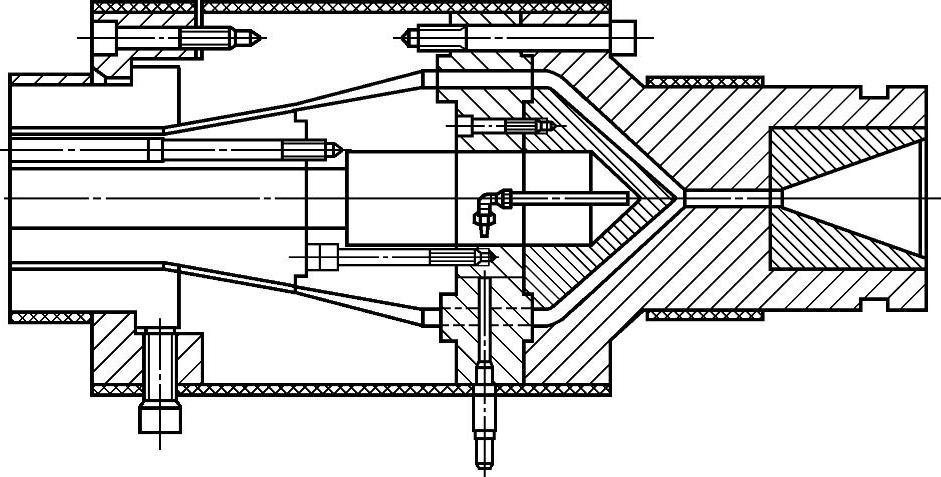

塑料管材机头从大类上,可以分为支架型(图2-3)和无熔接缝型两大类。

支架型机头设计和加工简单,流道短,清理容易,因此被广泛用于挤出U-PVC类热敏性材料的管材,在挤出交联聚乙烯时也要选择支架型机头。在护套管和农用管材生产中也多采用支架型机头,因为这些管材是非承压管道或者使用压力很低,可以使用这种简单而又造价低的机头生产合乎要求的产品。

无熔接缝型机头主要被用来生产聚烯烃压力管道。近20年来,由于聚乙烯材料的发展,出现了高等级的聚乙烯压力管道专用料,比如PE80、PE100,与此同时有关塑料的长期寿命的理论研究有了突破,可以用比较短期(10000h)的试验,来预测聚烯烃管材材料50年的寿命。由于聚烯烃材料在环保、卫生等方面比U-PVC更有优势,再加上聚烯烃管材可以用熔焊连接,比U-PVC管材的用密封圈插接更加可靠、方便,因此聚乙烯管材的应用不仅在给水领域很快超过了U-PVC管材,并且很快把应用范围扩大到燃气领域。因此无论是国际上还是我国,这些年聚乙烯管材都是发展最快的。无熔接缝型机头更加提高了聚乙烯管道承受内压的可靠性。无熔接缝型机头的广泛应用也促进了聚乙烯管道的发展。

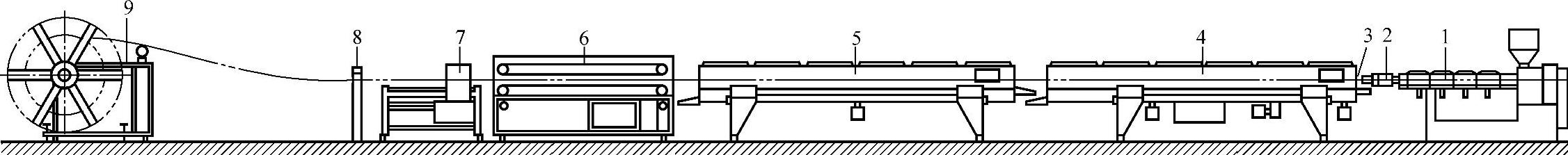

图2-1 聚烯烃盘管生产线

1—单螺杆挤出机 2—机头 3—定径套 4—真空定径系统 5—冷却系统 6—牵引机 7—切割系统 8—印字台 9—管材卷绕机

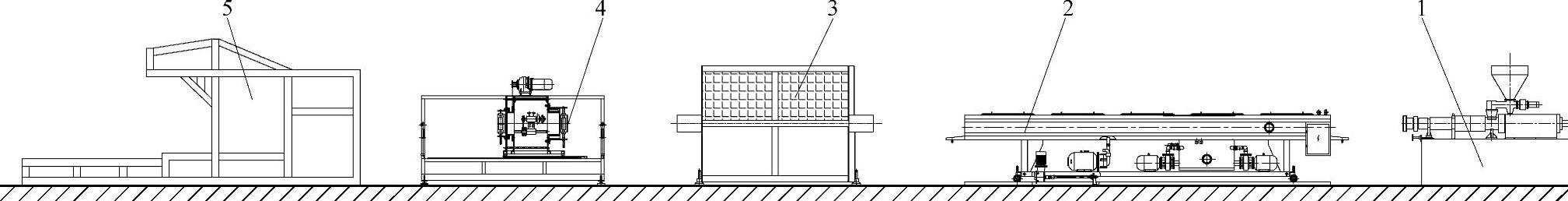

图2-2 U-PVC管材生产线

1—锥形双螺杆挤出机 2—冷却水槽 3—牵引机 4—切割锯 5—收集架

(www.daowen.com)

(www.daowen.com)

图2-3 支架型机头

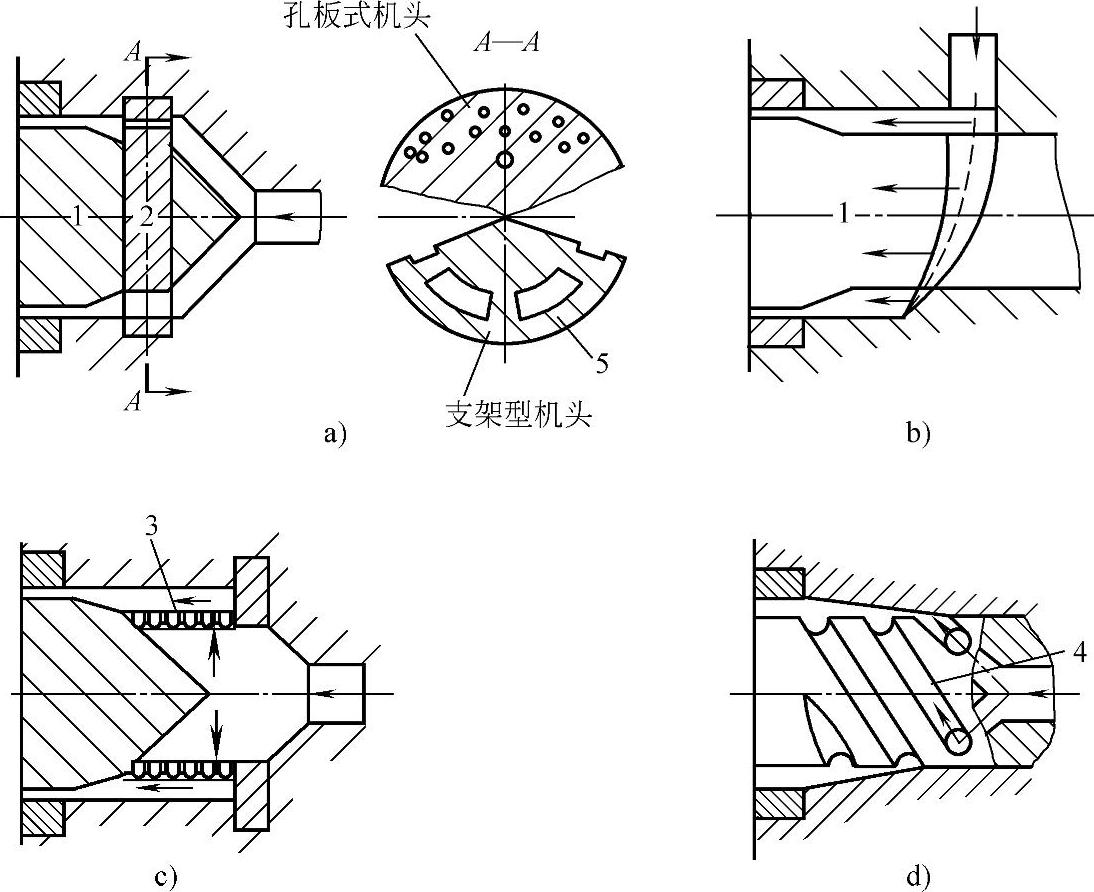

生产聚烯烃管材所采用的无熔接缝型机头有螺旋机头和篮式机头(图2-4c、d)之分。一般而言,篮式机头的机头阻力要小于螺旋机头,容易得到比较大的产量,因此国内企业前几年用得比较多。但是篮式机头在更换物料时,特别是变换颜色时,清理比较困难,并且造价也高于螺旋机头。而螺旋机头由于机头阻力比较大,所生产的制品比较密实,管材的表面也比较光滑,因此近几年一些有条件(需要有数控仿型铣)加工螺旋机头的设备制造商,又开始改为给管材生产线配置螺旋机头。

在市场上还有一种被称为孔板式(过滤式)的机头(图2-4a),是把支架型机头的支架部位,从几个分流道的结构形式改成为无数的小孔,也可以看成是简化的篮式机头,只是不像在篮式机头中料流要经过两个90°的转向。孔板式机头的料流是直流不转向的,当压缩流道和定型流道设计不合理时,由于无数条的细流没有被很好地均化,管材表面容易出现纵向的纹路,因此这种机头只能是在没有篮式机头或者螺旋机头时而采取的一种变通权宜的做法。

无论何种形式的机头,一个确定的机头体,由于挤出时对合理压缩比要求的限制,只能适应一定范围规格的管材挤出,每个机头体只能配套一定范围的口模和芯棒;比较之下,篮式机头能够适应的范围要宽一些,而螺旋机头和支架机头能够适应的范围要窄一些。管材厂在依据产品选择设备时,就必须把这个因素考虑周全;因为频繁更换机头体,不仅非常麻烦,并且会造成原料的浪费,增加成本。因此许多管材厂,在有一定规模的销售量后,会配置多台同一规格的挤出机,每台挤出机只配一个机头体,只生产适合这个机头体生产的管材,以发挥规模效应,降低成本,提高市场竞争能力。

图2-4 管材机头的不同结构形式

a)支架型/孔板式机头 b)侧向供料机头 c)篮式机头 d)螺旋机头

1—芯模 2—芯模支架 3—花篮 4—螺旋式芯模 5—支架支柱和过滤板

上海金纬管道设备制造有限公司和江苏联冠科技发展有限公司分别开发了两层共挤螺旋机头,前者是用于挤出双层的HDPE管材,比如外黑内白的HDPE管材;后者是用于挤出外层是HDPE,内层是UHMWPE(片状硅酸盐改性)的管材。当然还可以有许多其他的组合。两层共挤螺旋机头设计的关键,是要求两种物料经过两层流道进入机头定型段时,两种物料的流速和压力应该尽量接近。目前这种两层共挤螺旋管材机头已经发展为多层共挤螺旋管材机头,并且得到广泛的应用,比如挤出用于非开挖铺设的HDPE管道,就需要在HDPE管材的外层或者内、外都共挤上一层耐划伤、高刚性材料。这种材料可以是PP、PEXb,或者是被称为超韧聚乙烯的专用料。多层共挤出管材机头还被应用于带阻隔层的PE-RT、PB等热水管材的生产上,这种带阻隔层的热水管材有两种结构,一种是三层结构,从内而外是:基材层/热熔胶/阻隔层。另外一种是五层结构,从内而外是:基材内层/热熔胶/阻隔层/热熔胶/基材外层。由于此时管材的口径比较小,因此一般采用图2-4b所示的侧向供料机头就可以满足要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。