经我国广大科技工作者努力,在特殊挤出机领域,一些主要的机种,如串联式磨盘螺杆挤出机、往复式销钉螺杆挤出机、行星挤出机、带熔体齿轮泵的挤出机、串联式多阶挤出机、多螺杆挤出机、行星螺杆挤出机等,在国内均有厂家生产,其中一些还享有自主知识产权,目前已进入系列化开发研制阶段。华南理工大学发明并研制成功的电磁动态塑化挤出机以及系列产品,已投入批量生产。北京化工大学最新研制成功的三种特种挤出机:ϕ12mm手提式高速排气挤出机、ϕ28mm熔体齿轮泵挤出机和CPJ75/135串联式磨盘挤出机都是特殊挤出机领域的成果。

我们看到,在多年的努力下,我国在特殊挤出成型技术与装备的研究水平和开发能力上与国际先进水平的差距并不是很大,其中用于混炼工艺的特殊挤出机将是主要的发展方向,比如:串联式磨盘螺杆挤出机、往复式销钉螺杆挤出机。其他领域的应用中,比如我国的电磁动态塑化挤出机(在世界上是独一无二的),也将有很宽的发展空间。但是如何使这些特殊挤出机在设备价格、维护修理、使用方便上优于传统的挤出机,在经济技术指标上超过传统的挤出机,将是这些特殊挤出机能否大量进入工业化应用的关键所在。

1.串联式磨盘螺杆挤出机

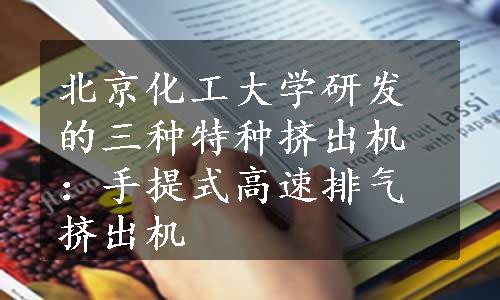

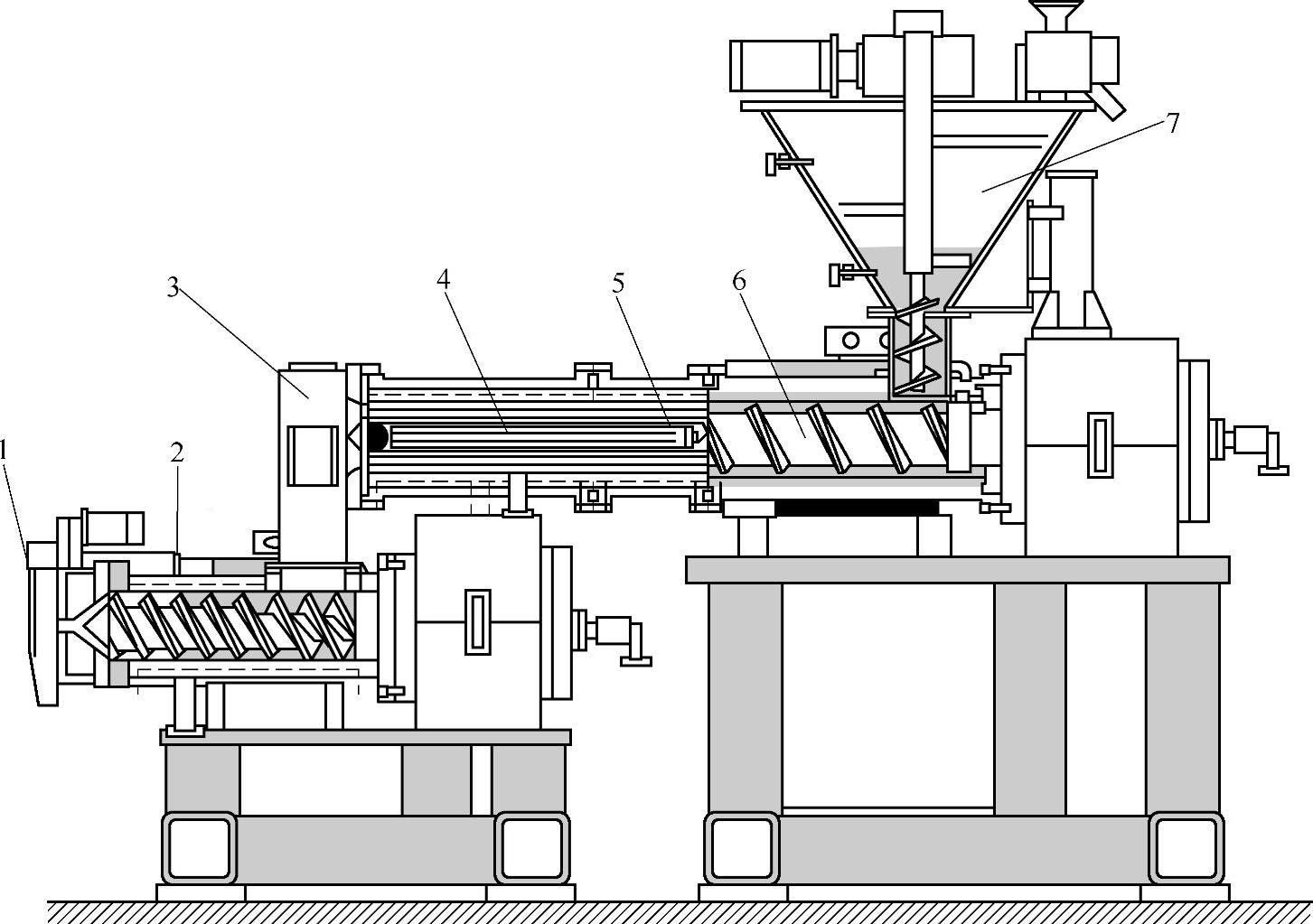

串联式磨盘螺杆挤出机如图1-39所示。图1-39a表示串联式磨盘螺杆挤出机挤出部件分为:固体输送段、熔融混炼段、排气段和挤出段。图1-39b是串联式磨盘螺杆挤出机构成示意图,整机由挤压系统、冷却和真空系统、加料系统、传动系统等组成。图1-39c则是串联式磨盘螺杆挤出机挤压系统结构图。图1-40是磨盘的不同结构形式。

图1-39 串联式磨盘螺杆挤出机

1—机头 2—加热器 3—螺杆头 4—挤出段机筒 5—挤出段衬套 6—挤出段螺杆 7—排气段机筒 8—排气段动盘 9—排气段衬套 10—定盘冷却套 11—动盘 12—螺纹元件 13、15—动盘机筒 14—定盘 16—加料段机筒 17—加料段螺杆

串联式磨盘螺杆挤出机与单螺杆挤出机比较,有混炼效果好、节能、物料停留时间短等优点。适合用于色母料或者金属填充塑料,比如磁性塑料的制备。

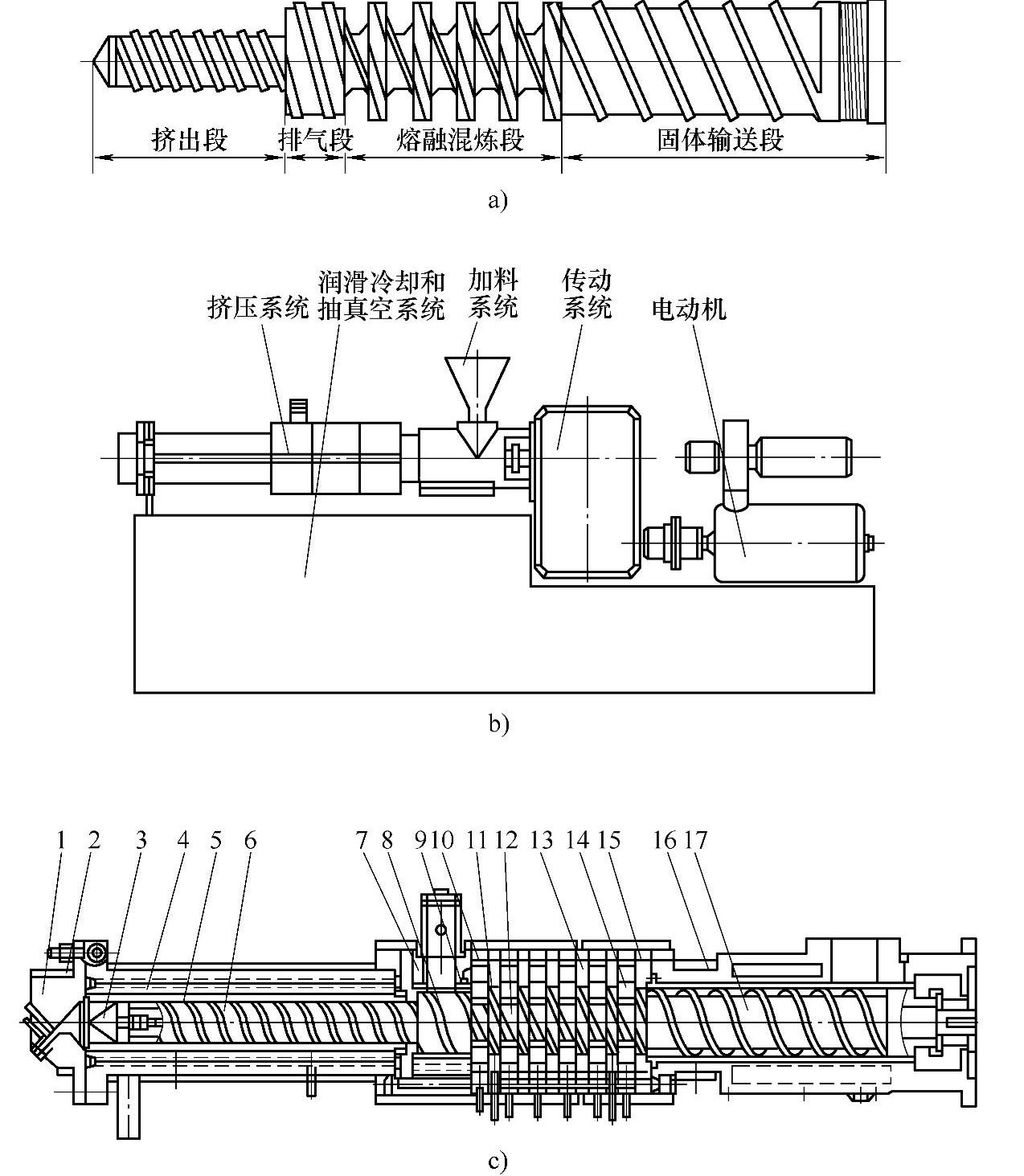

图1-40 磨盘的不同结构形式

a)扇形动盘 b)菊形动盘 c)臼目形动盘 d)扇形定盘 e)菊形定盘 f)臼目形定盘

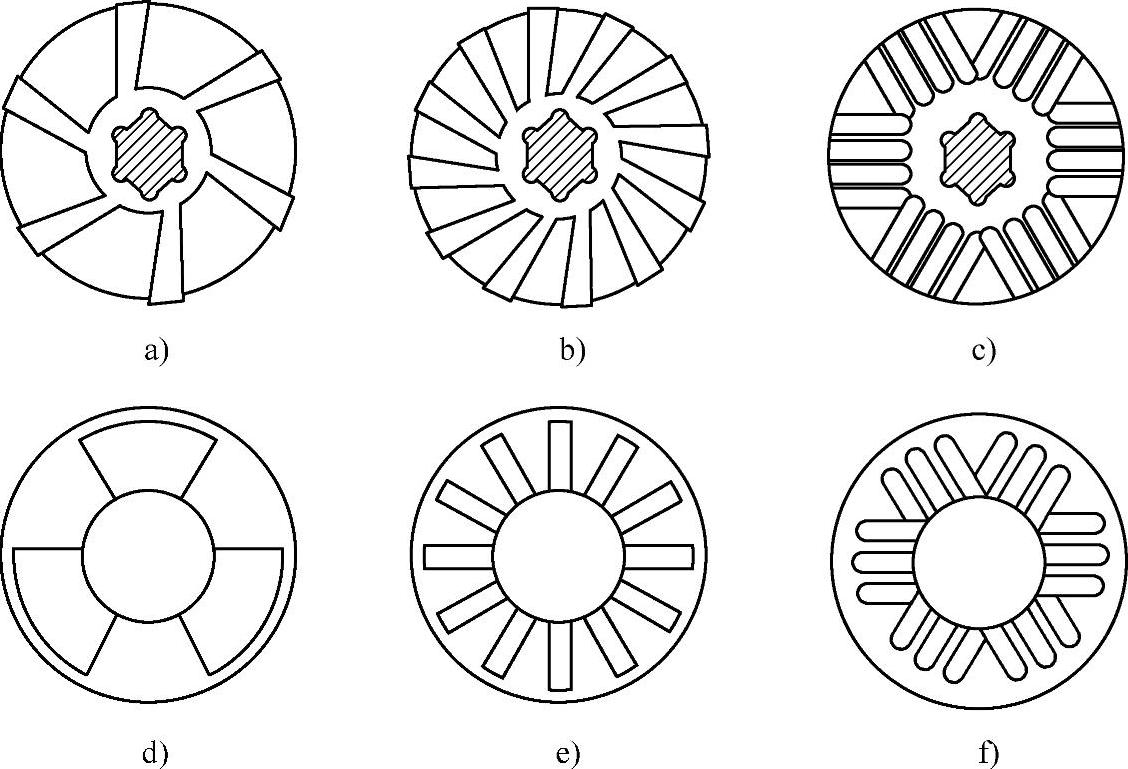

图1-41 往复式销钉螺杆挤出机与普通单螺杆挤出机的比较

a)普通单螺杆挤出机 b)往复式单螺杆挤出机

2.往复式销钉螺杆挤出机

往复式销钉螺杆挤出机又被称为“布氏”混炼机,由瑞士人开发,我国目前在江苏已经有企业可以批量生产。往复式销钉螺杆挤出机基本形式是一台单螺杆挤出机(图1-41),所不同的是螺杆螺纹每圈被切断成三段,在机筒内壁安置有三排销钉;螺杆每转一圈,要做一次往复运动,被切断的螺纹与销钉之间形成相对运动,其轨迹近似正弦曲线,物料不断被剪切,物料表层不断被翻新并重新取向。因此往复式销钉螺杆挤出机在生产色母料特别是在生产炭黑母料上产品质量要优于同向平行双螺杆挤出机,但是由于在同等生产能力的条件下,采用同向平行双螺杆挤出机的投资要小于采用往复式销钉螺杆挤出机,而此时产品质量优势带来的经济收益又不能弥补这一差距,这就不能不影响往复式销钉螺杆挤出机在市场上的竞争能力。

3.行星螺杆挤出机

近年国内一些企业开发的行星螺杆挤出机的挤出系统,由一根主螺杆和若干辅助螺杆组成。主、辅螺杆的螺纹都是仿造弧齿锥齿轮的结构互相啮合,其输送能力和自清洁效果很好,能够连续供料,因此被用来作为聚氯乙烯制品压延生产线的预塑化设备,以代替密炼机或者开炼机改善劳动条件。但是这种行星式挤出机对物料不能产生足够的压力,因此不能用于制品挤出,需要另外配一台挤出机成双阶布置,如图1-42所示。

图1-42 双阶布置的行星式挤出机

1—造粒机头 2—计量段 3—排气槽 4—第二行星螺杆段 5—第一行星螺杆段 6—加料段 7—配料装置

行星螺杆挤出机在国外问世已经近60年。二十多年前随我国引进压延法生产硬质PVC透明膜片大型成套设备进入我国。行星螺杆挤出机拥有非常缓和的塑化作用,原料分散均匀,仅需较低能量,它与传统压延生产线配置的开炼机、密炼机及较早引进我国的各种双螺杆挤出机相比,显示出其清洁、高效、节能、产能大、节约辅料,并能准确高效加入各种辅料,以最短的时间按照设定的温度完成塑化的优点,因此受到我国塑料行业的广泛关注。行星螺杆挤出机的特点有:

1)物料在同样挤出量的情况下,在行星螺杆挤出机中运行时间为20~40s,而普通单螺杆挤出机完成塑化为40~70s,双螺杆挤出机为30~60s。

2)单位挤出机的能耗低。加工硬PVC,行星螺杆挤出机能耗为288kJ/kg,而普通单螺杆挤出机为612kJ/kg,异向旋转双螺杆挤出机为432kJ/kg。

3)由于行星轧辊的数量多、长度大,齿形轧辊的总啮合次数非常高(虽然行星螺杆挤出机的转速一般不超过60r/min),最高可达30万次/min,这就大大增加了对物料的捏合、挤压、剪切和搅拌次数。

4)行星螺杆挤出机在极短时间内所实现的物料捏合、挤压、剪切交换的接触表面积极大,现有的任何混合系统均无法超越。(www.daowen.com)

5)行星螺杆挤出机的独特之处在于它可以在机筒不充满物料(额定产能10%以上)的情况下很好地完成塑化加工。这一特性可以方便地应用于调试生产中。

在20世纪90年代初,国产行星螺杆挤出机的核心部件在北京试制成功。1993年在北京生产出第一台HT240整机,并在大型压延线中成功运行。经过近20年的发展,国产各型号全系列行星螺杆挤出机已经成为国内压延骨干企业数以千计的大中型生产线上首选的塑化设备。而能够提供行星螺杆挤出机整机的国内厂家已超过十家,其中北京产行星螺杆挤出机的系列功率从75kW直到450kW以上、产量跨度为每小时350~4500kg的12个型号,可基本满足中高端市场大中型压延生产线的配置需求。上海及中南各地生产的行星螺杆挤出机主要满足中小型压延生产线的配置需求。

近年来,德国、奥地利、意大利等塑机生产强国对行星螺杆挤出机的推广应用已不限于PVC膜片市场,以德国为代表,已将市场延伸到下列产品:

1)橡胶及弹性体硫化装置,产能为每小时50kg~6t。

2)粉末涂装用漆料生产装置,产能为每小时50kg~4t。

3)造粒系统(改性功能材料,如木塑),产能为每小时100kg~5t。

4)单段及双段式的塑化装置,产能为每小时100kg~8t。

5)聚酯膜片生产线的塑化装置。

6)食品药品混炼合成装置,产能为每小时20kg~1t。

7)实验室用挤出机,可依客户要求定制生产线。

8)化工作业吸热反应和放热反应的混合物,干燥与脱气、聚缩反应。

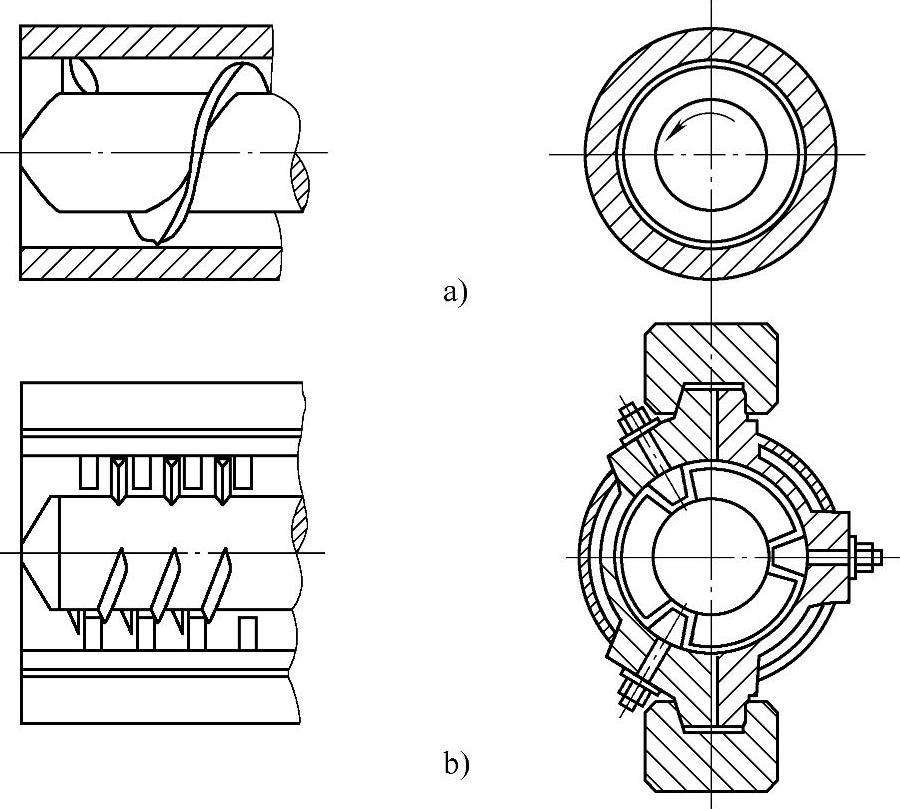

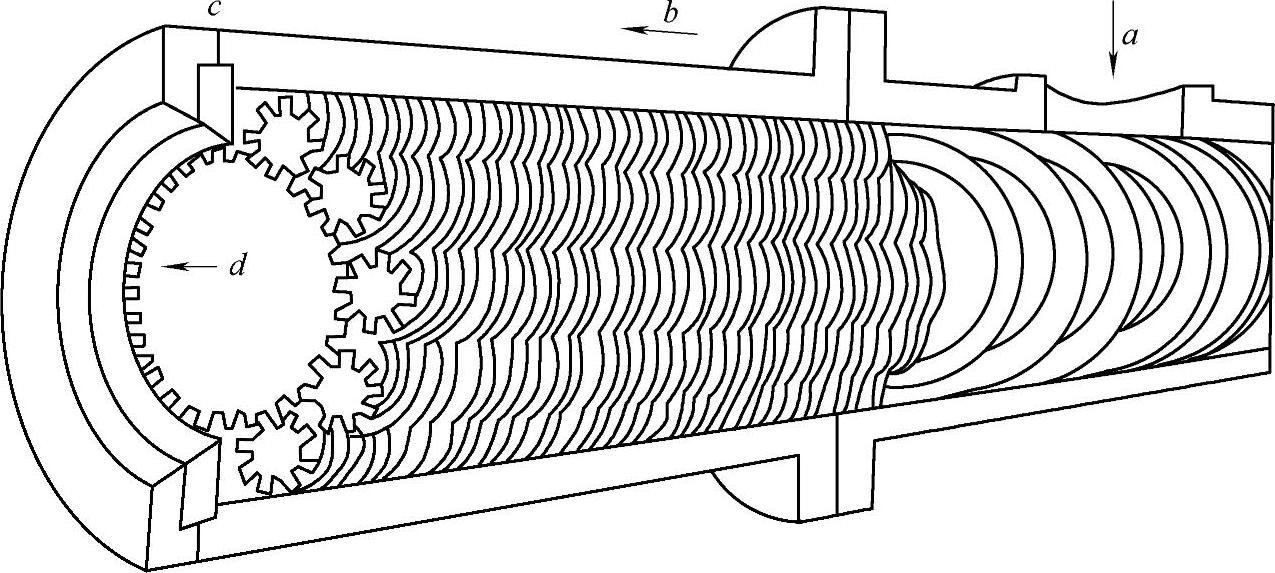

行星螺杆挤出机的构造如图1-43所示。

图1-43 行星螺杆挤出机结构示意图

a—加料方向 b—物料运动方向 c—行星螺杆 d—主螺杆

这种挤出机的挤压系统分为两部分,第一部分为常规的单螺杆挤出机的加料段和为实现有效控制加料量而与给料仓相适应的强制加料(或定料加料)系统;第二部分为安装在加料段出料端一侧的行星塑化段,通常以法兰连接一段或二段。行星塑化段是行星螺杆挤出机的核心部分,主要由主螺杆、行星螺杆和在机筒内圆周面上精确加工有相同模数、相应螺旋角的啮合齿面组合(国内称内齿套)。主螺杆从调速电动机经专用减速箱通过加料段螺杆获取动力旋转。在主螺杆的四周规则排列着与之滚动啮合的小直径的行星螺杆,螺杆的数目随行星螺杆挤出机的公称直径变化,一般为7~18根不等。小螺杆与机筒内壁上的内齿面精准啮合。当挤出机运行时,主螺杆的螺旋齿面推动周边小螺杆自转并围绕其公转。公转的轨道即内齿套的齿面。小螺杆因此称为行星螺杆。组成的挤出塑化系统称行星螺杆挤出机。

行星塑化段的长度因各企业标准和各国生产与配置的要求不同而差别较大。通常每段的长度短的约400mm,长的可达1000mm左右。有一个或两个行星塑化段的挤出机常用于生产PVC膜片的塑化系统,三个以上行星塑化段配置可实现复杂的功能。

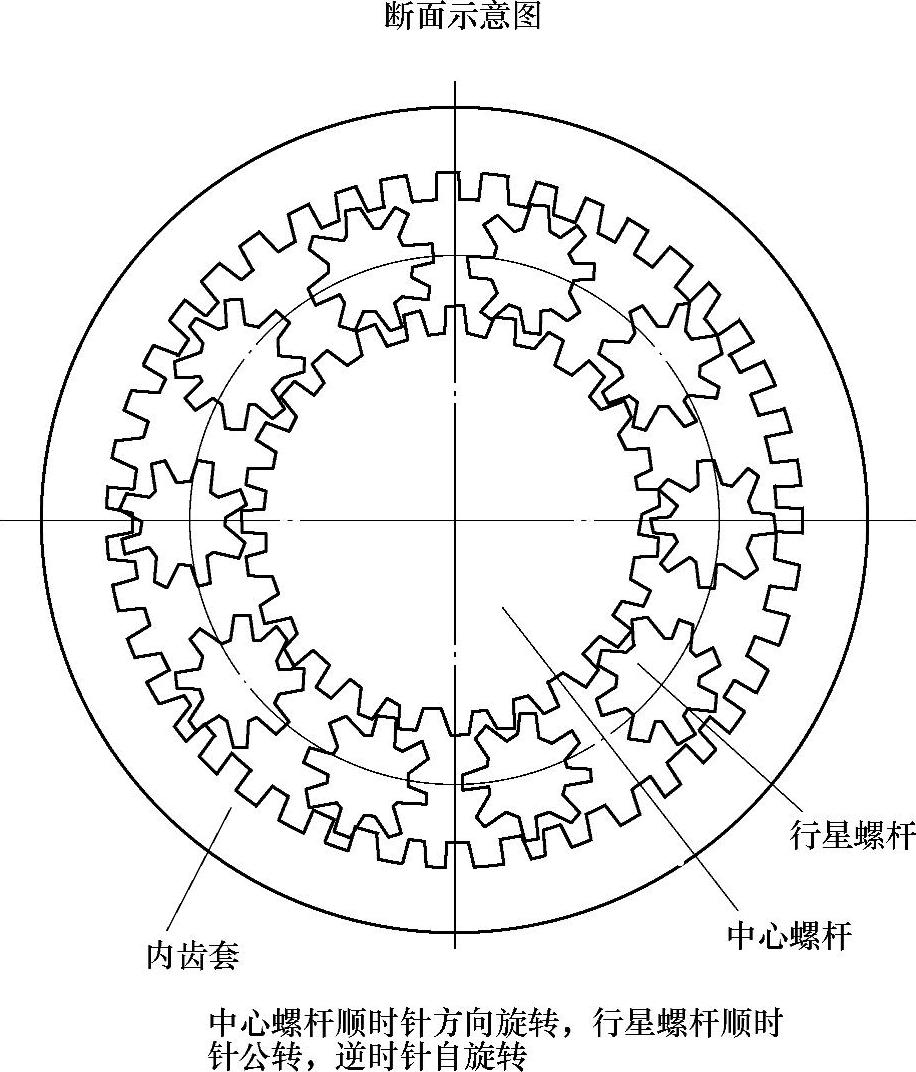

主螺杆旋转时,行星螺杆被带动旋转(图1-44)。众所周知齿轮在定向旋转的时候,被动旋转的行星螺杆沿轴向受力,为防止它沿着轴向旋出,在行星塑化段的出料端口模处设置有高强度、耐磨的止动环,以确保行星螺杆轴向定位的可靠性。

行星螺杆挤出机的核心部件是行星螺杆,它是一个具有极大齿宽的螺旋角为45°的齿轮,当主螺杆旋转时,各行星螺杆如同轧辊在中心螺杆和内齿套组成的双侧齿面的滚道上滚动——如同一根根浮动在被碾压材料上的轧辊,在这一过程中材料被一个个行星轧辊的齿面抓住,被带入相应的齿隙并沿螺旋齿面不断轴向递送,拉出时即成了薄层并被止动环及其切刀层合并切成小段。

这种薄层反复连续滚出的过程可在整个混合过程中实现准确的温度调整。

这就是行星螺杆挤出机(确切地称行星轧辊挤出机)能够实现材料混合柔合高效而又温控精确、自清洁效果最佳、废料最少的根源。

温控调节通过中心螺杆心部和内齿套夹层的循环介质来实现。

图1-44 行星挤出机螺杆运动示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。